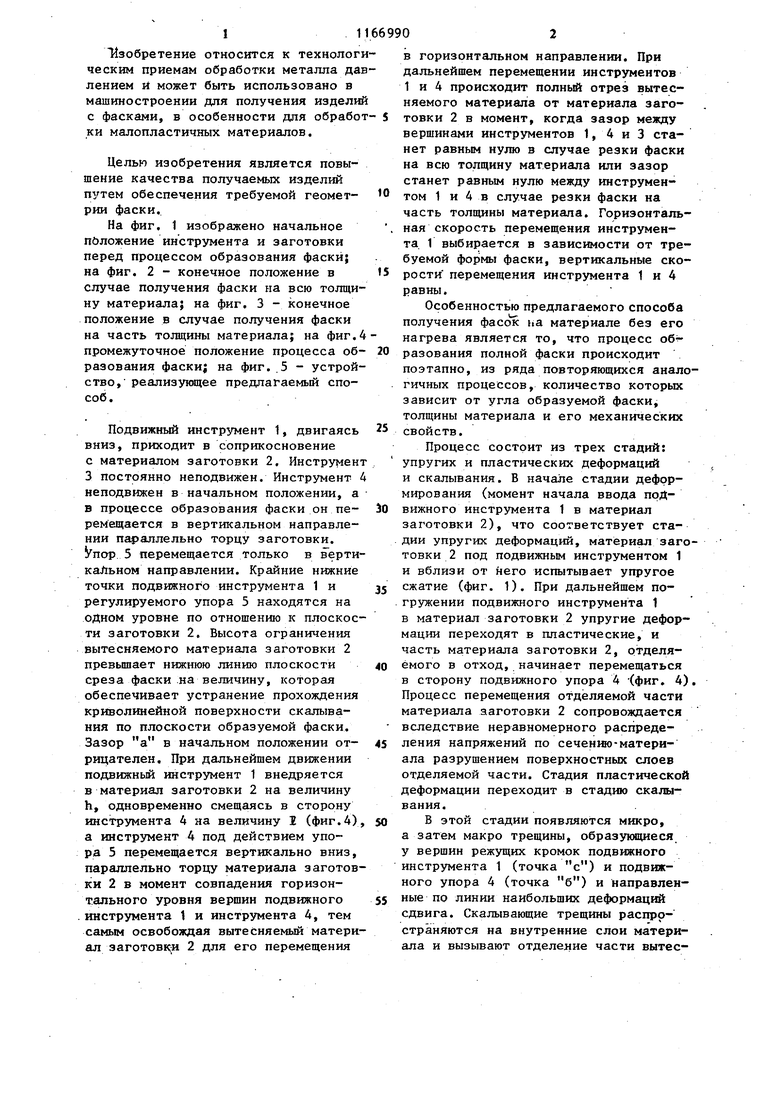

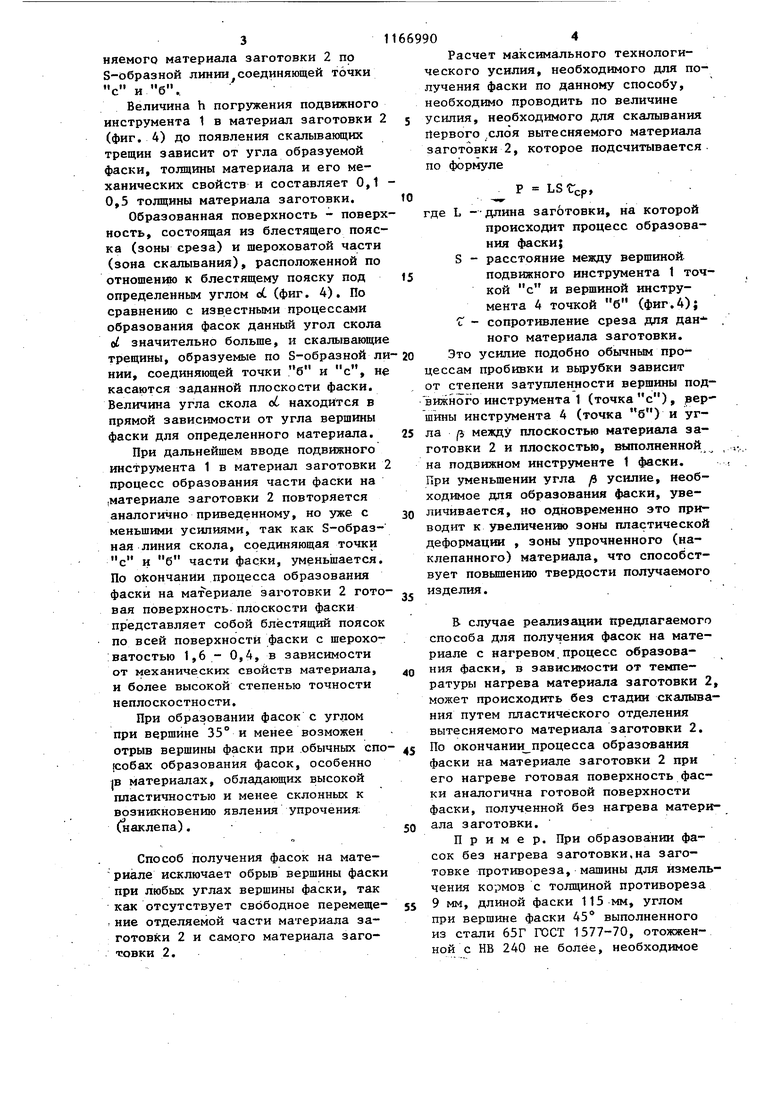

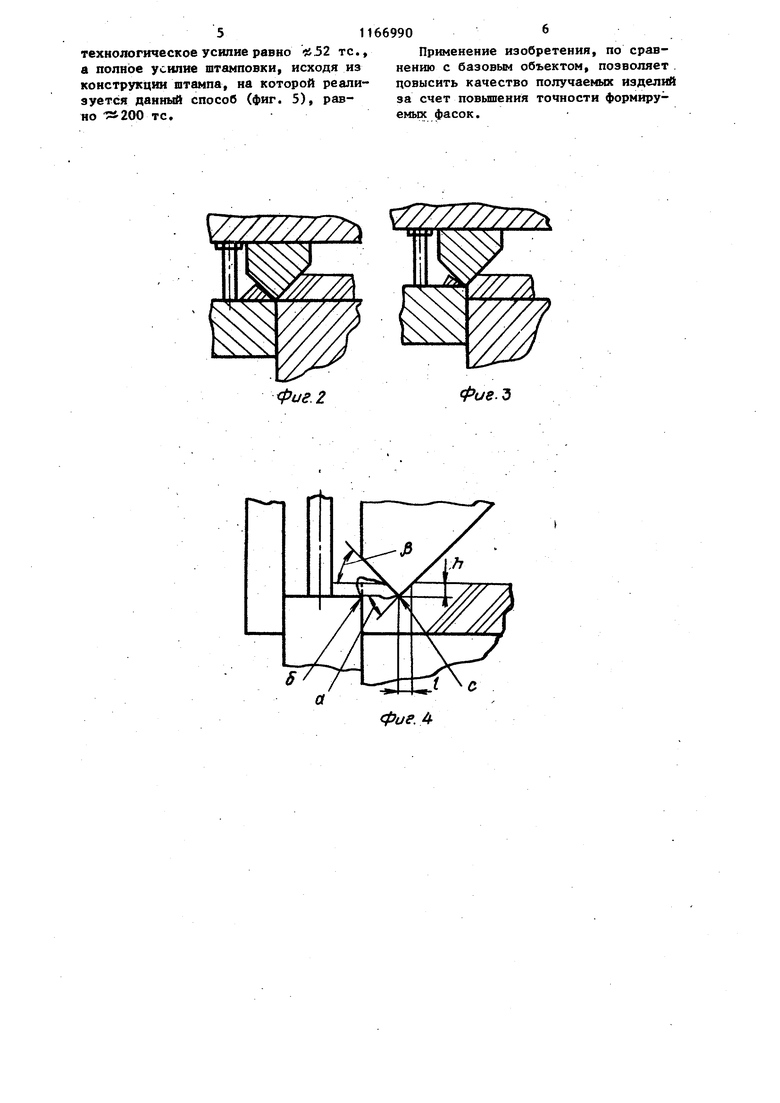

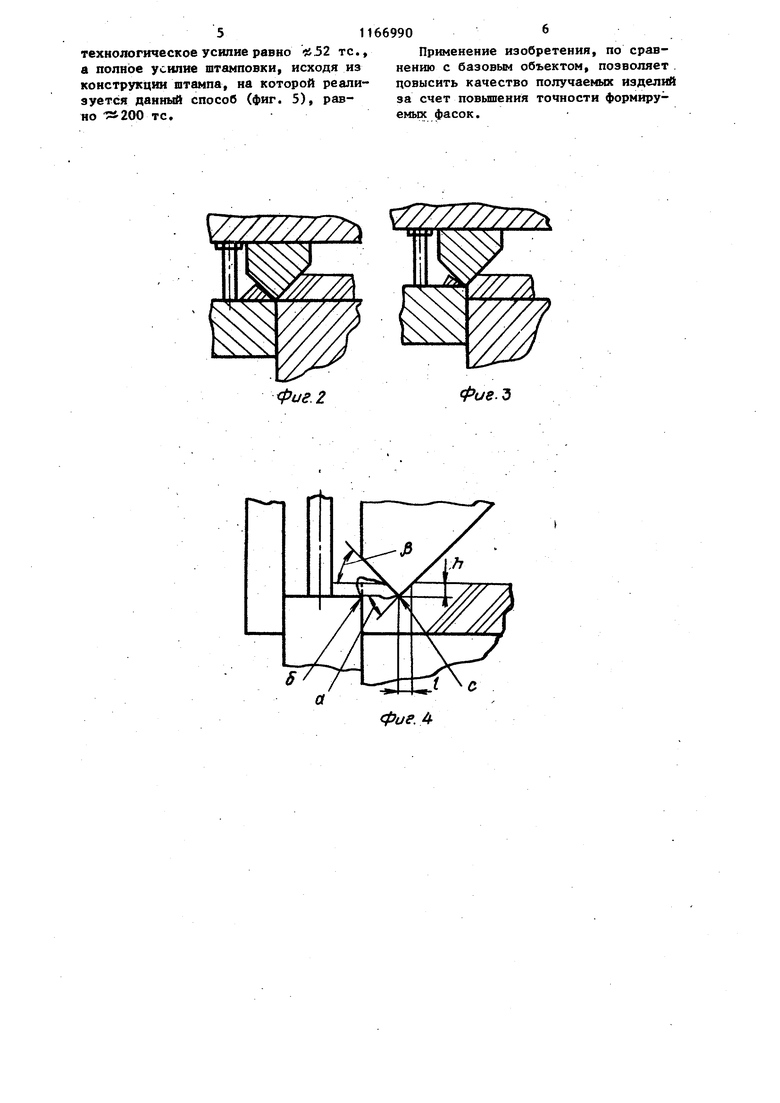

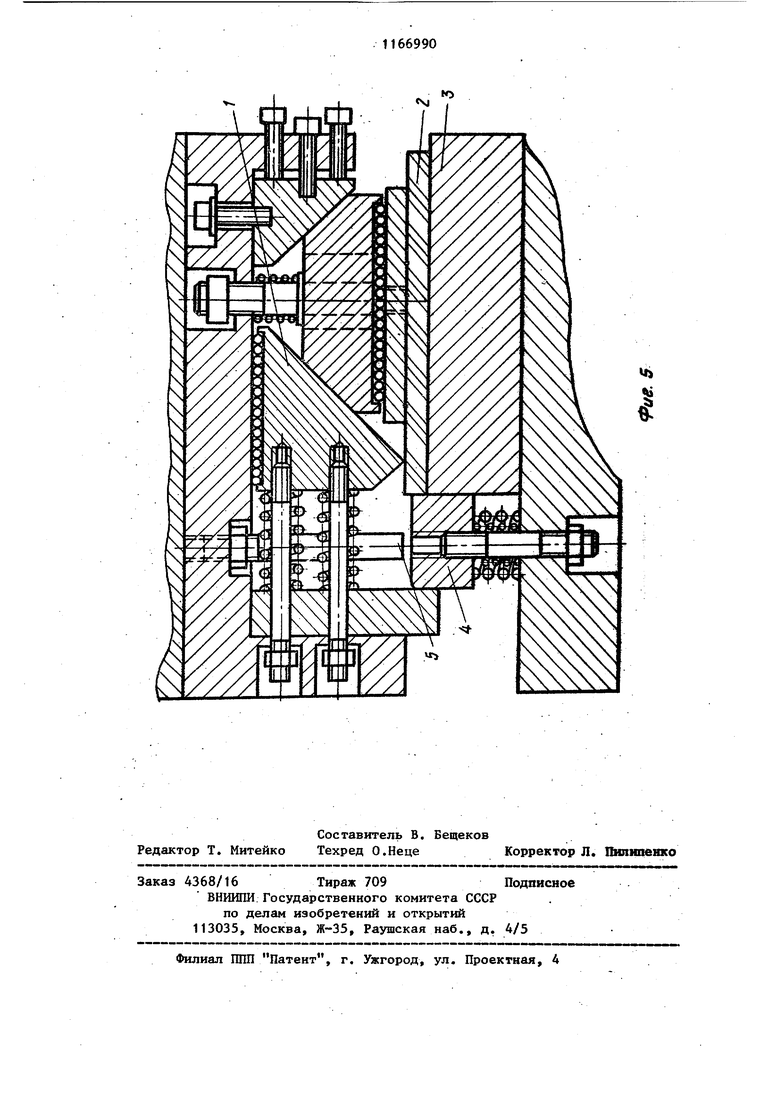

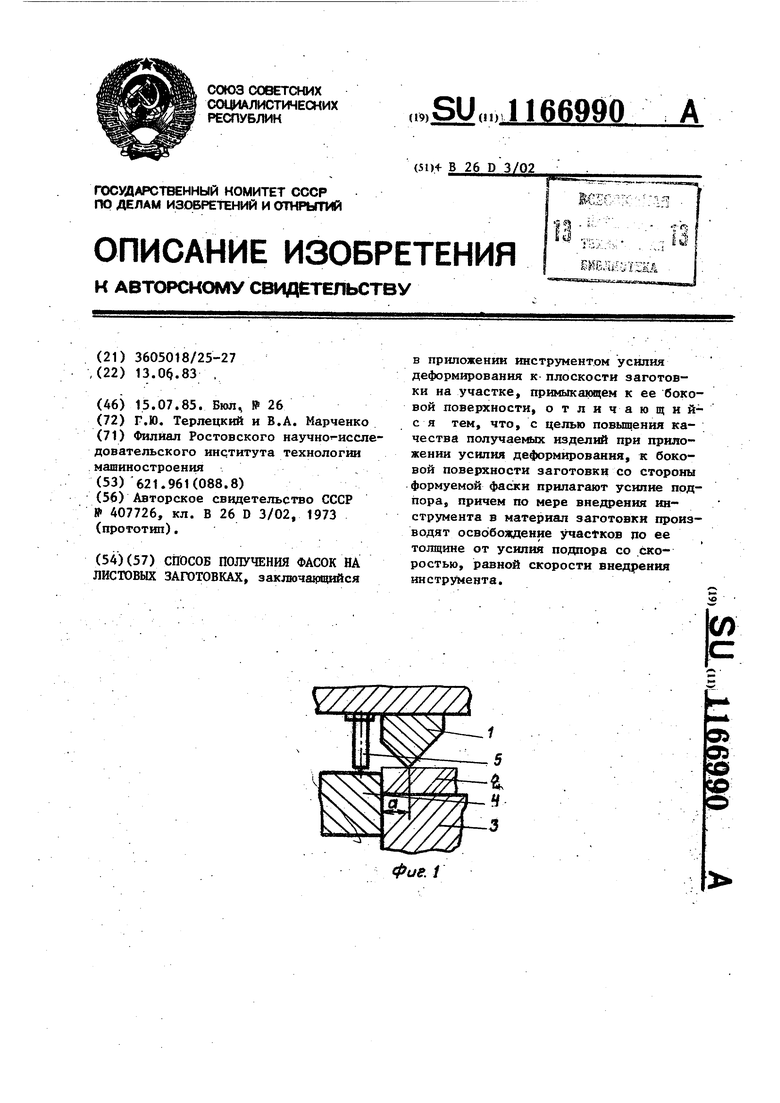

V7///////A 1 1 Изобретение относится к технолог ческим приемам обработки металла да лением и может быть использовано в машиностроении для получения издели с фасками, в особенности для обрабо ки малопластичных материалов. Целью изобретения является повышение качества получаемых изделий путем обеспечения требуемой геометрии фаски. На фиг. 1 изображено начальное положение инструмента и заготовки перед процессом образования фаски; на фиг. 2 - конечное положение в случае получения фаски на всю толщи ну материала; на фиг. 3 - конечное положение в случае получения фаски на часть толщины материала; на фиг. промежуточное положение процесса об разования фаски; на фиг..5 - устрой ство, реализуняцее предлагаемый способ. Подвижный инструмент 1, двигаясь вниз, приходит в соприкосновение с материалом заготовки 2. Инструмен 3 постоянно неподвижен. Инструмент неподвижен в начальном положении, а в процессе образования фаски он перемещается в вертикальном направлении параллельно торцу заготовки. Упор 5 перемещается только в верти кальном направлении. Крайние нижние точки подвижного инструмента 1 и регулируемого упора 5 находятся на одном уровне по отношению к плоскос ти заготовки 2. Высота ограничения вытесняемого материала заготовки 2 превышает нижнюю линию плоскости среза фаски .на величину, которая обеспечивает устранение прохождения криволинейной поверхности скалывания по плоскости образуемой фаски. Зазор а в начальном положении отрицателен. При дальнейшем движении подвижньм инструмент 1 внедряется в материал заготовки 2 на величину h, одновременно смещаясь в сторону инструмента 4 на величину 1 (фиг.4) а инструмент 4 под действием упора 5 перемещается вертикально вниз, параллельно торцу материала заготов ки 2 в момент совпадения горизонтального уровня вершин подвижного . инструмента 1 и инструмента 4, тем самым освобождая вытесняемый матери ал заготовк;И 2 для его перемещения 02 в горизонтальном направлении. При дальнейшем перемещении инструментов 1 и 4 происходит полный отрез вытесняемого материала от материала заготовки 2 в момент, когда зазор между вершинами инструментов 1,4 и 3 станет равным нулю в случае резки фаски на всю толщину материала или зазор станет равным нулю между инструментом 1 и 4 в случае резки фаски на часть толщины материала. Горизонтальная скорость перемещения инструмента 1 выбирается в зависимости от требуемой формы фаски, вертикальные скорости перемещения инструмента 1 и 4 равны. Особенностью предлагаемого способа получения фассж iia материале без его нагрева является то, что процесс об разования полной фаски происходит поэтапно, из ряда повторяющихся аналогичных процессов, количество которых зависит от угла образуемой фаски, толщины материала и его механических свойств. Процесс сострит из трех стадий: упругих и пластических деформаций и скалывания. В начале стадии деформирования (момент начала ввода прДвижного инструмента 1 в материал заготовки 2), что соответствует стадии упругих деформаций, материал заготовки 2 под подвижным инструментом 1 и вблизи от него испытывает упругое сжатие (фиг. 1). При дальнейшем погружении подвижного инструмента 1 в материал заготовки 2 упругие деформации переходят в пластические, и часть материала заготовки 2, отделяёмого в отход, начинает перемещаться в сторону подвижного упора 4 (фиг. 4). Процесс перемещения отделяемой части материала заготовки 2 сопровождается вследствие неравномерного распределения напряжений по сечению-материала разрушением поверхностных слоев отделяемой части. Стадия пластической деформации переходит в стадию скалывания. В этой стадии появляются микро, а затем макро трещины, образукшщеся у вершин режущих кромок подвижного инструмента 1 (точка с) и подвижного упора 4 (точка б) и направленные по линии наибольших деформаций сдвига. Скалывающие трещины распространяются на внутренние слои материала и вызывают отделение части вытес3

няемого материала заготовки 2 по S-образной линии соединяющей точки с и б.

Величина h погружения подвижного инструмента 1 в материал заготовки (фиг, 4) до появления скалывающих трещин зависит от угла образуемой фаски, толщины материала и его механических свойств и составляет 0,1 0,5 толщины материала заготовки.

Образованная поверхность - поверность, состоящая из блестящего пояска (зоны среза) и шероховатой части (зона скалывания), расположенной по отношению к блестящему пояску под определенным углом оС (фиг. 4). По сравнению с известными процессами образования фасок данный угол скола 0 значительно больше, и скалывающи трещины, образуемые по S-образной лнии, соединяющей точки б и с, н касаются заданной плоскости фаски. Величина угла скола oL находится в прямой зависимости от угла вершины фаски для определенного материала.

При дальнейшем вводе подвижного инструмента 1 в материал заготовки процесс образования части фаски на .материале заготовки 2 повторяется аналогично приведенному, но уже с меньшими усилиями, так как S-образная линия скола, соединяющая точки с и б части фаски, уменьшается. По ойончанйн процесса образования фаски на материале заготовки 2 готовая поверхность-плоскости фаски представляет собой блестящий поясок по всей поверхности фаски с шерохо;ватостью 1,6 - 0,4, в зависимости от механических свойств материала, и более высокой степенью точности неплоскостности.

При образовании фасок с углом при вершине 35° и менее возможен отрыв вершины фаски при обычных способах образования фасок, особенно |В материалах, обладающих высокой пластичностью и менее склонных к возникновению явления упрочения: (наклепа).

Способ получения фасок на материале исключает обрыв вершины фаски при любых углах вершины фаски, так как отсутствует свободное перемещение отделяемой части материала заготовки 2 и само.го материала заготовки 2.

669904

Расчет максимального технологического усилия, необходимого для получения фаски по данному способу, необходимо проводить по величине 5 усилия, необходимого для скалывания первого .слоя вытесняемого материала заготовки 2, которое подсчитывается по формуле

,0 Р LSt-cp.

где L - длина заготовки, на которой происходит процесс образования фаски;

S - расстояние между вершиной 15 подвижного инструмента 1 точкой с и вершиной инструмента 4 точкой б (фиг.4); С - сопротивление среза для данного материала заготовки. 20 Это усилие подобно обычным процессам пробивки и вырубки зависит от степени затупленности вершины подвижного инструмента 1 (точка с), .вершины инструмента 4 (точка б) и угла между плоскостью материала заготовки 2 и плоскостью, выполненной на подвижном инструменте 1 фаски. При уменьшении угла ft усилие, необходимое для образования фаски, увеличивается, но одновременно это приводит к увеличение зоны пластической деформации , зоны упрочненного (наклепанного) материала, что способствует повышению твердости получаемого , изделия..

Ъ- случае реализации предлагаемого способа для получения фасок на материале с нагревом.процесс обраэова0 ния фаски, в зависимости от темпе ратуры нагрева материала заготовки 2, может происходить без стадии скалывания путем пластического отделения вытесняемого материала заготовки 2.

5 По окончании процесса образо-вания фаски на материале заготовки 2 при его нагреве готовая поверхность фаски аналогична готовой поверхности фаски, полученной без нагрева матерк0 ала заготовки.

Пример. При образовании фасок без нагрева заготовки,на заготовке противореза, машины для измельчения кормов с толщиной противореза

5 9 мм, длиной фаски 115 мм, углом при вершине фаски 45 выполненного из стали 65Г ГОСТ 1577-70, отожженной с НВ 240 не более, необходимое

технологическое усилие равно тс., а полное усилие штамповки, исходя из конструкции штампа, на которой реализуется данный способ (фиг. 5), равно тс.

Применение изобретения, по сравнению с базовым объектом, позволяет . повысить качество получаемых иэделий за счет повьш1ениЯ точности формируемых фасок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения фасок на листовых заготовках | 1984 |

|

SU1449343A1 |

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Способ обработки фасок | 1986 |

|

SU1428565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| РОТАЦИОННАЯ БОРФРЕЗА, СОДЕРЖАЩАЯ ТВЕРДЫЙ СПЛАВ | 2008 |

|

RU2470742C2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2099165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

СПОСОБ ПОЛУЧЕНИЯ ФАСОК НА ЛИСТОВЫХ ЗАГОТОВКАХ, заключа1рщийся f S:l К№М.ЛША в приложении инструментом усилия деформирования к плоскости заготовки на участке, примыкающем к ее боковой поверхности, отличающийся тем, что, с целью повышения качества получаемых изделий при приложении усилия деформирования, к боковой поверхности заготовки со стороны формуемой фаски прилагают усилие подпора, причем по мере внедрения инструмента в материал заготовки производят освобождение участков по ее тогацине от усилия подпора со скоростью, равной скорости внедрения инструмента.

У////////л

риг,2

фие.Ъ

| СПОСОБ ПОЛУЧЕНИЯ ФАСОК НА ЛИСТОВОМ МАТЕРИАЛЕ | 0 |

|

SU407726A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-07-15—Публикация

1983-06-13—Подача