Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для получения фасок на листовых заготовках. Целью изобретения является расширение технологических возможностей за счет обеспечения формирования однотипных фасок на разнотолщинных заготовках без переналадки.

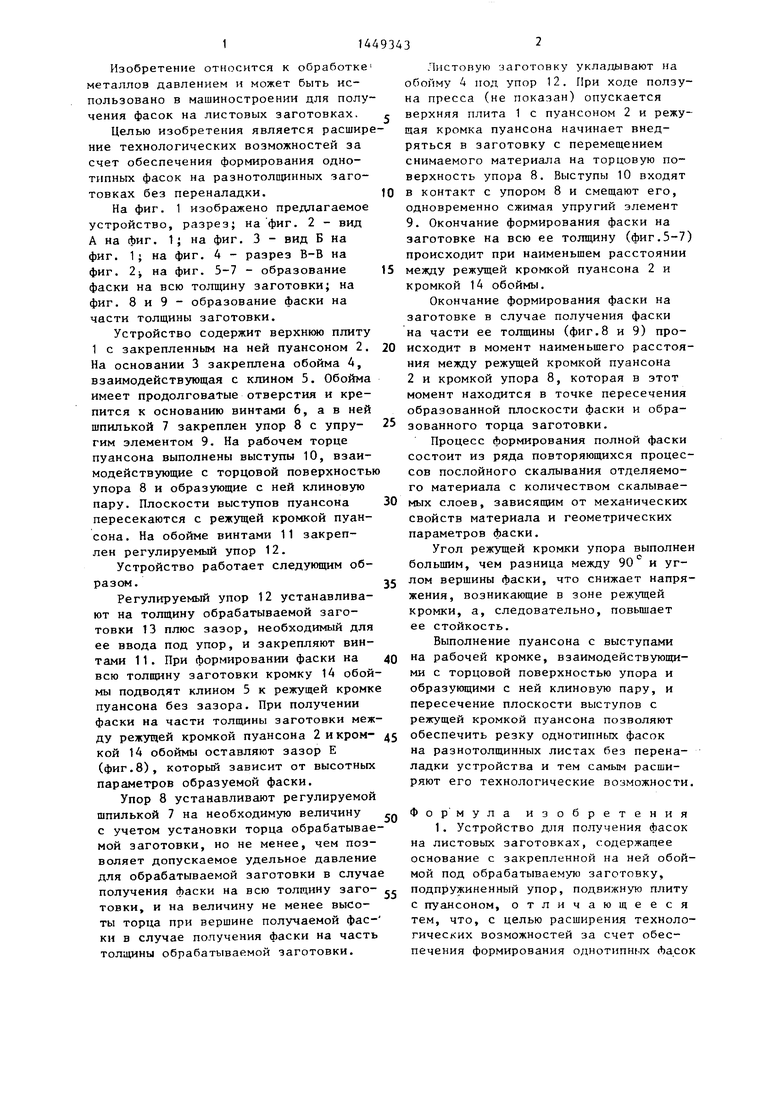

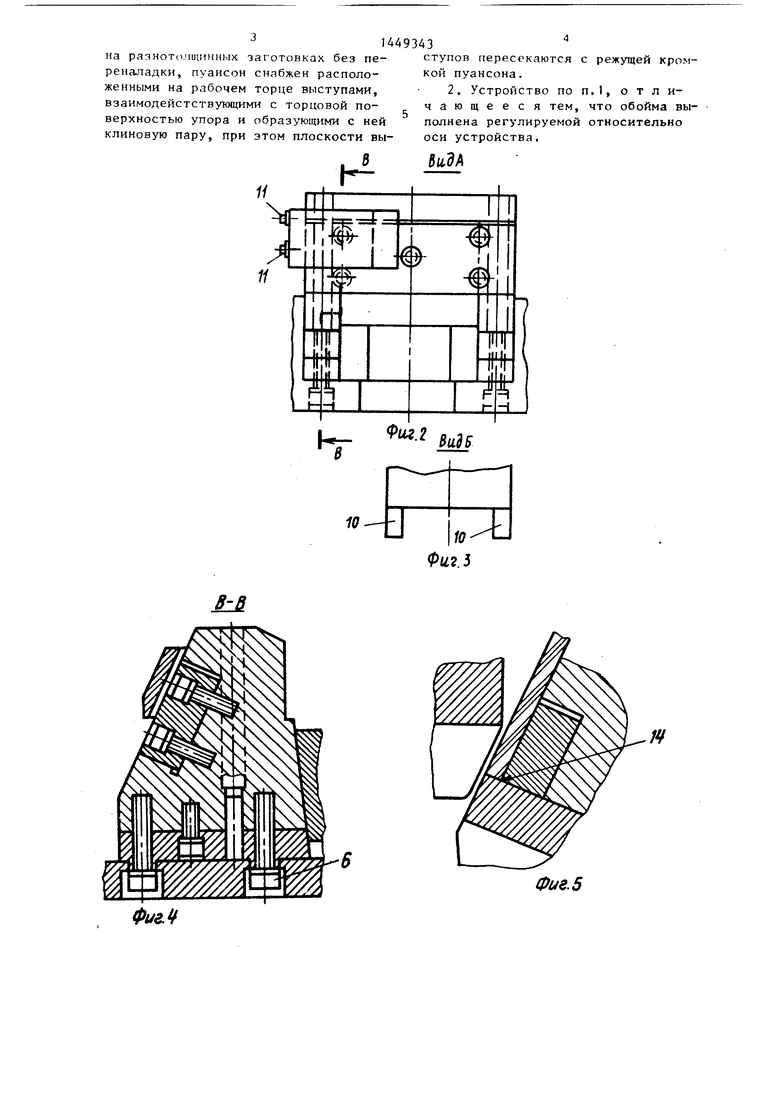

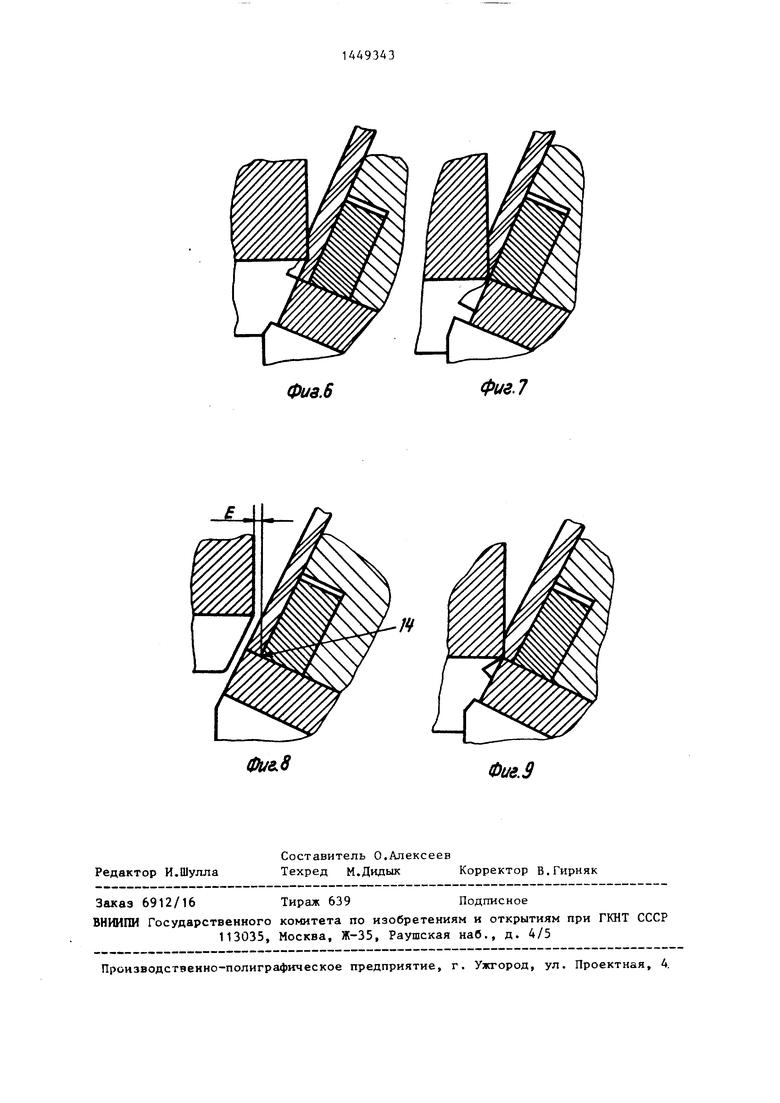

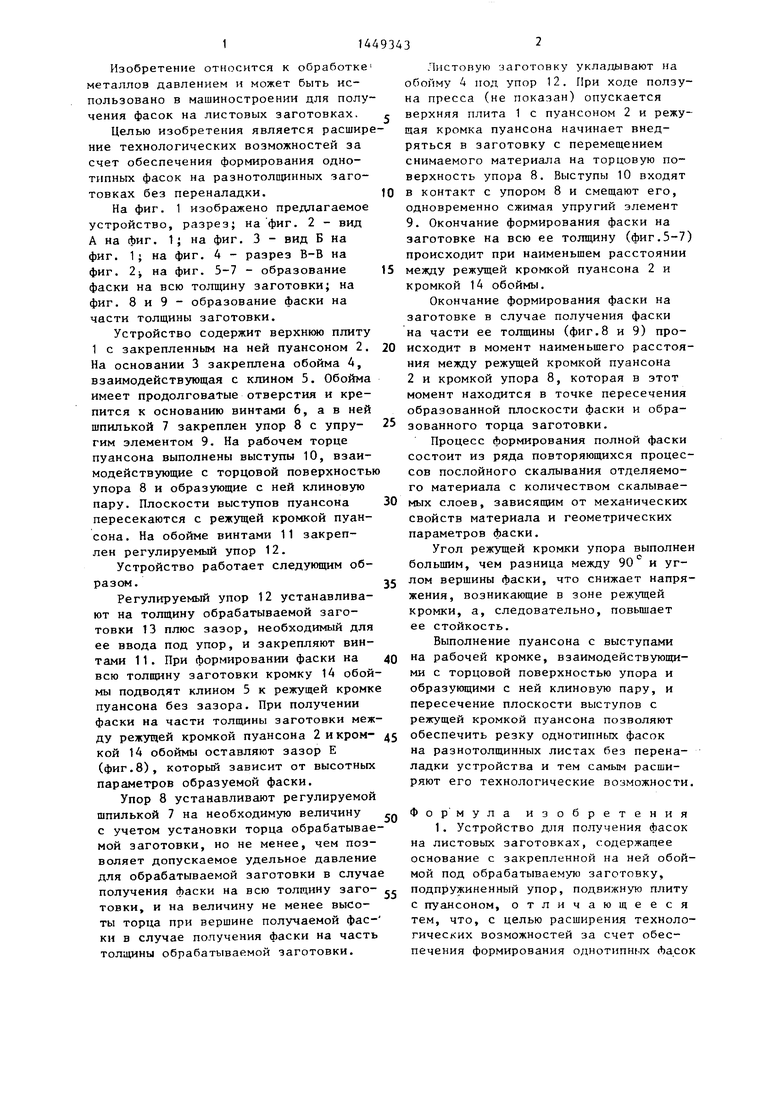

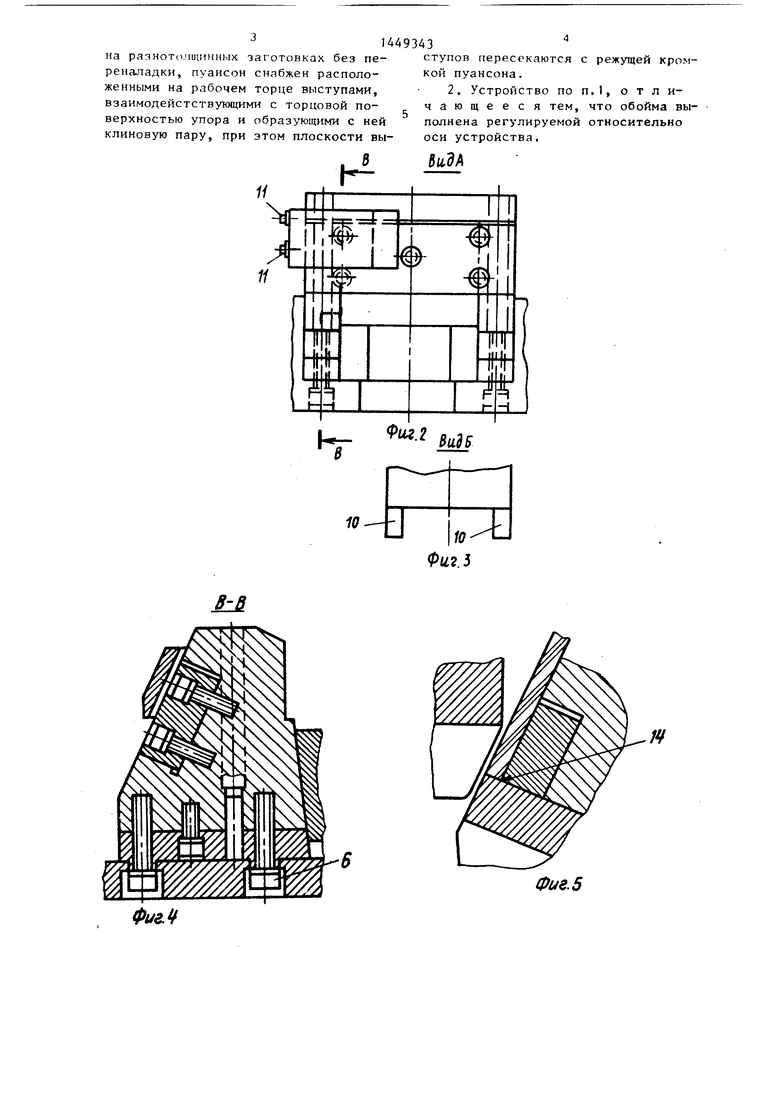

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5-7 - образование фаски на всю толщину заготовки; на фиг. 8 и 9 - образование фаски на части толщины заготовки.

Устройство содержит верхнюю плиту 1 с закрепленным на ней пуансоном 2. На основании 3 закреплена обойма 4, взаимодействующая с клином 5. Обойма имеет продолговатые отверстия и крепится к основанию винтами 6, а в ней шпилькой 7 закреплен упор 8 с упру- гим элементом 9. На рабочем торце пуансона выполнены выступы 10, взаимодействующие с торцовой поверхностью упора 8 и образующие с ней клиновую пару. Плоскости выступов пуансона пересекаются с режущей кромкой пуансона. На обойме винтами 11 закреплен регулируемый упор 12.

Устройство работает следующим образом.

Регулируемый упор 12 устанавливают на толщину обрабатываемой заготовки 13 плюс зазор, необходимый для ее ввода под упор, и закрепляют винтами 11. При формировании фаски на всю толщину заготовки кромку 14 обоймы подводят клином 5 к режущей кромк пуансона без зазора. При получении фаски на части толщины заготовки между режущей кромкой пуансона 2 и крем- кой 14 обоймы оставляют зазор Е (фиг.8), который зависит от высотных параметров образуемой фаски.

Упор 8 устанавливают регулируемой шпилькой 7 на необходимую величину с учетом установки торца обрабатываемой заготовки, но не менее, чем позволяет допускаемое удельное давление для обрабатываемой заготовки в случа получения фаски на всю толщину заго- товки, и на величину не менее высоты торца при вершине получаемой фаски в случае получения фаски на часть ТОЛ1ЦИНЫ обрабатываемой заготовки.

Листовую заготовку укладывают на обойму 4 под упор 12. При ходе ползуна пресса (не показан) опускается верхняя плита 1 с пуансоном 2 и режущая кромка пуансона начинает внедряться в заготовку с перемещением снимаемого материала на торцовую поверхность упора 8. Выступы 10 входят в контакт с упором 8 и смещают его, одновременно сжимая упругий элемент 9. Окончание формирования фаски на заготовке на всю ее толщину (фиг.5-7 происходит при наименьшем расстоянии между режущей кромкой пуансона 2 и кромкой 14 обоймы.

Окончание формирования фаски на заготовке в случае получения фаски на части ее толщины (фиг.8 и 9) происходит в момент наименьшего расстояния между режущей кромкой пуансона 2 и кромкой упора 8, которая в этот момент находится в точке пересечения образованной плоскости фаски и образованного торца заготовки.

Процесс формирования полной фаски состоит из ряда повторяющихся процессов послойного скалывания отделяемого материала с количеством скалываемых слоев, зависящим от механических свойств материала и геометрических параметров фаски.

Угол режущей кромки упора выполне большим, чем разница между 90 и углом вершины фаски, что снижает напряжения, возникающие в зоне режущей кромки, а, следовательно, повьш1ает ее стойкость.

Выполнение пуансона с выступами на рабочей кромке, взаимодействующими с торцовой поверхностью упора и образующими с ней клиновую пару, и пересечение плоскости выступов с режущей кромкой пуансона позволяют обеспечить резку однотипных фасок на разнотолщинных листах без переналадки устройства и тем самым расширяют его технологические возможности

Формула изобретения 1. Устройство для получения фасок на листовых заготовках, содержащее основание с закрепленной на ней обоймой под обрабатываемую заготовку, подпружиненный упор, подвижную плиту с пуансоном, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения формирования однотипньгх Ласо

ЫА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формирования фасок | 1988 |

|

SU1581421A1 |

| Штамп для получения фасок | 1981 |

|

SU984576A2 |

| Штамп для получения фасок | 1989 |

|

SU1667990A1 |

| Штамп для формирования фасок | 1988 |

|

SU1538959A1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| Устройство для накатывания фасок на стержневые изделия | 1989 |

|

SU1750823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Способ вырубки деталей из листовых многослойных материалов с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2686440C1 |

| Способ пробивки отверстий в листовых многослойных заготовках с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2687384C1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для получения фасок на листовых заготовках. Цель изобретения - расширение технологических возможностей за счет обеспечения формирования однотипных фасок на разно- толщинных заготовках. В устройстве для получения фасок на листовых заготовках пуансон 2 снабжен расположенными на рабочем торце выступами, взаимодействуъэщими с торцовой поверхностью подпружиненного упора 8 и образующими с ней клиновую пару. Плоскости выступов пе есекаются с кромкой пуансона. Обойма 4 выполнена регулируемой относительно оси устройства. ) з.п. ф-лы. 9 ил. сл 4 со со 4 00 Фи,г.1

Фиг.

Фи.5

Фие.5

Физ.6

Фи&8

Фие.7

Фиг. 9

| Способ получения фасок на листовых заготовках | 1983 |

|

SU1166990A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-01-07—Публикация

1984-05-21—Подача