1 IND

00

ел

Од ел

Изобретение относится к металлообработке и может быть использовано при получении фасок между цилиндрической и торцовой поверхностями комбинированной лезвийной и упрочняющей обработкой.

Цель изобретения - повышение качества обработки за счет исключения облоя на поверхности детали.

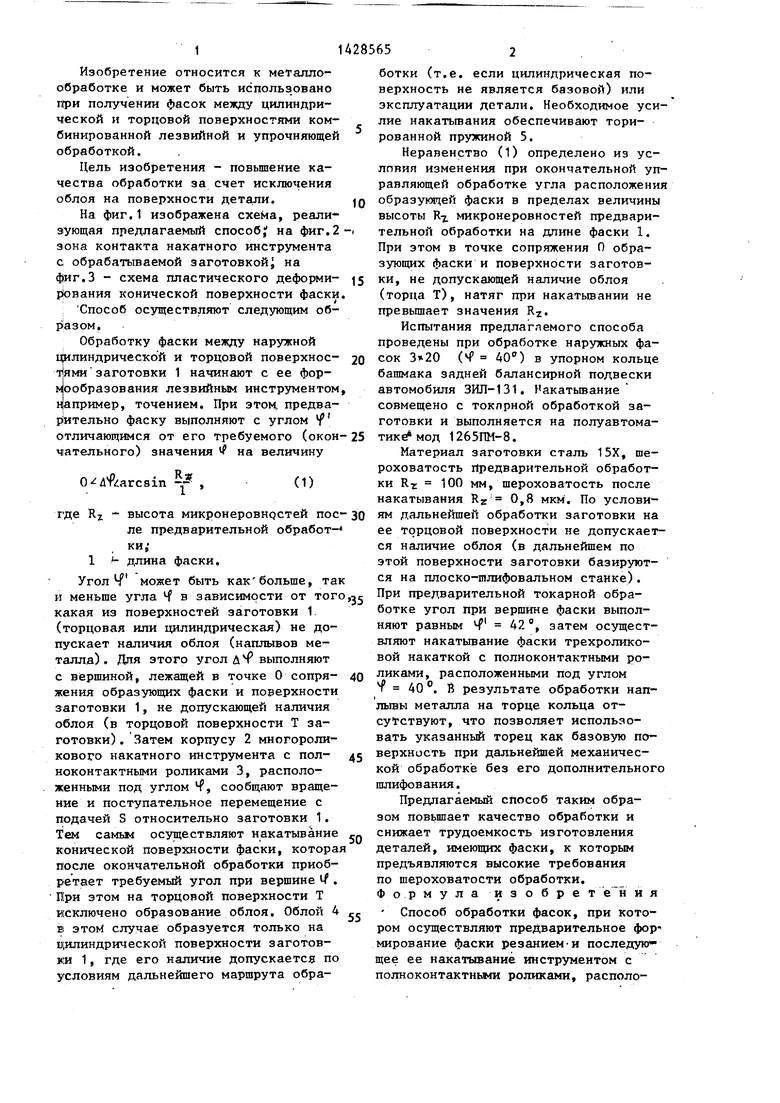

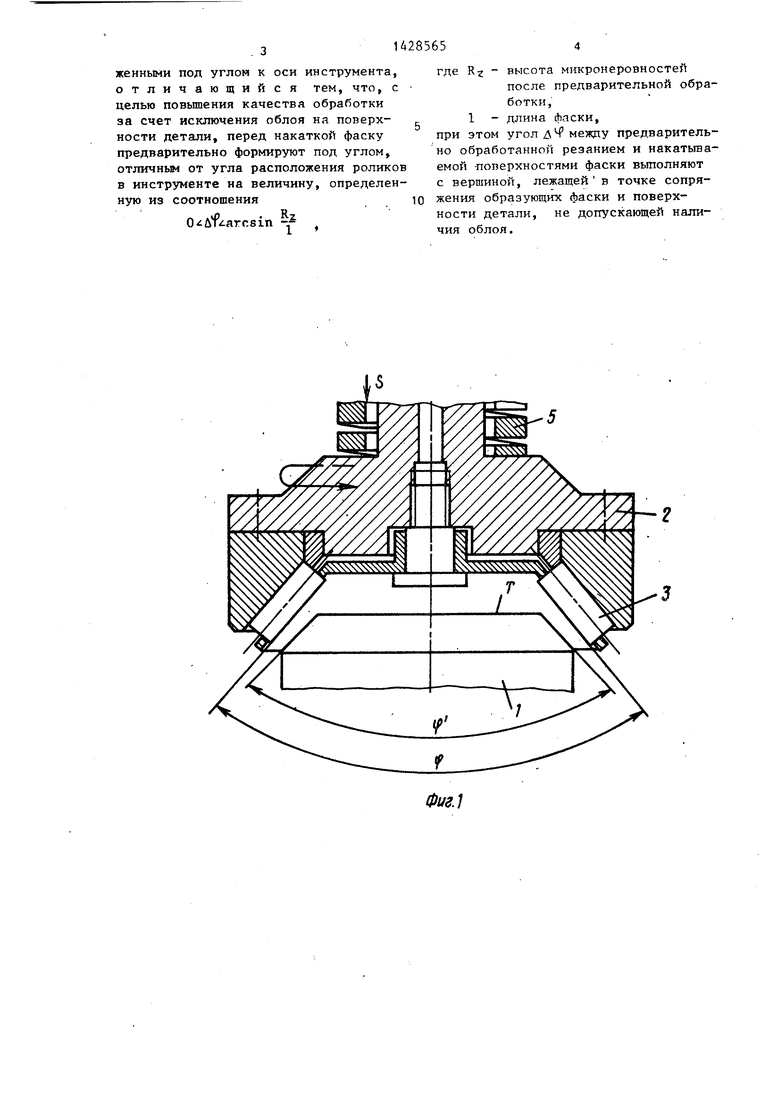

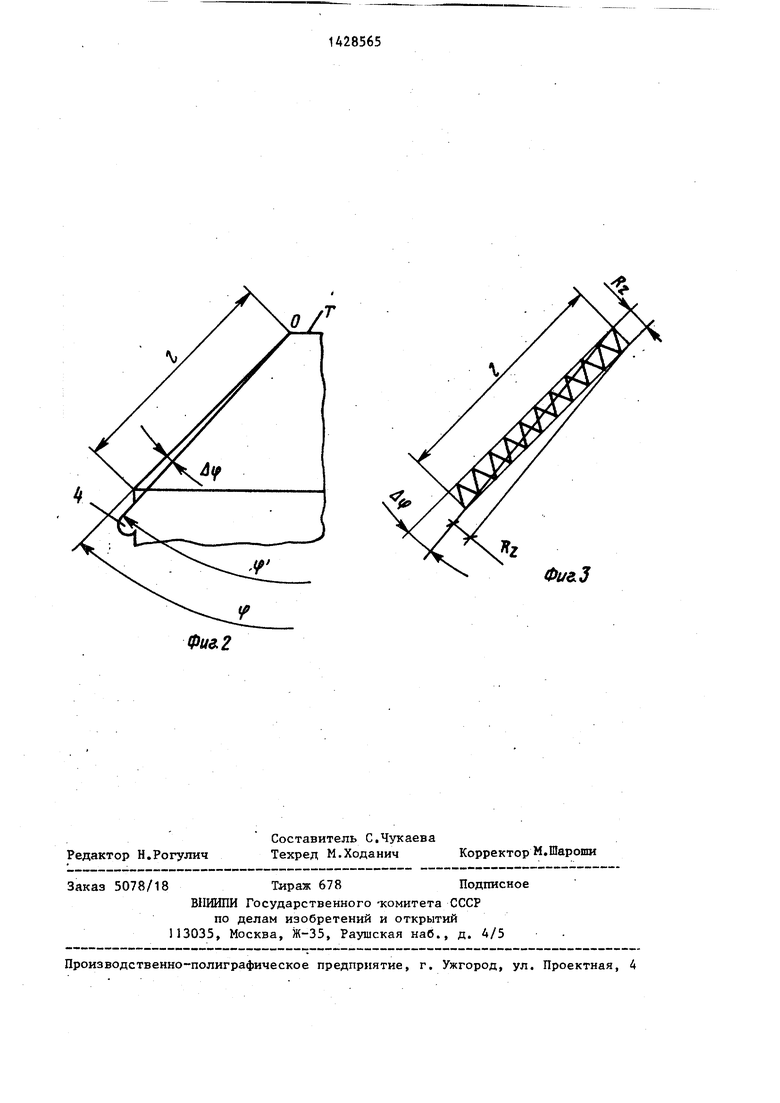

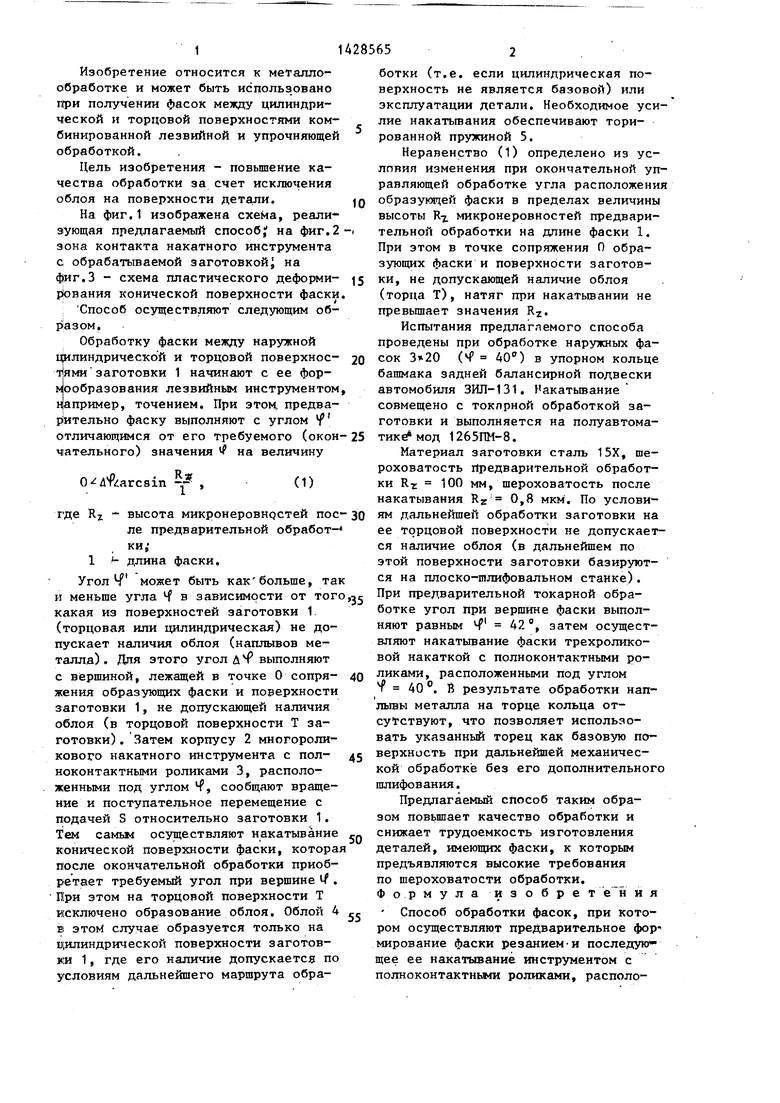

На фиг.1 изображена схема, реализующая предлагаемый способ; на фиг.2- зона контакта накатного инструмента с обрабатываемой заготовкой на фиг.З - схема пластического деформирования конической поверхности фаски.

Способ осуществл5пот следующим образом.

Обработку фаски между наружной цилиндрической и торцовой поверхнос- фми заготовки 1 начинают с ее фор- и|ообразования лезвийным инструментом, фпример, точением. При этом, предва- р1ительно фаску выполняют с углом V

ботки (т.е. если цилиндрическая поверхность не является базовой) или зксплуатации детали. Необходимое усилие накатывания обеспечивают тори- рованной пружиной 5.

Неравенство (1) определено из ус- лпвия изменения при окончательной управляющей обработке угла расположения

Q образукщей фаски в пределах величины высоты R-Z. микронеровностей предварительной обработки на длине фаски 1. При зтом в точке сопряжения О образующих фаски и поверхности заготов15 ки, не допускающей наличие облоя (торца Т), натяг при накатьтании не превьппает значения R.

Испытания предлагаемого способа проведены при обработке наружных фа20 сок (f 40°) в упорном кольце башмака задней балансирной подвески автомобиля ЗШ1-131. Накатьгоание совмещено с токпрной обработкой заготовки и выполняется на полуавтомачательного) значения на величину O af arcsin -f ,(1)

отличающимся от его требуемого (окон-25 1265ПМ-8.

Материал заготовки сталь 15Х, шероховатость Предварительной обработки R 100 мм, шероховатость после накатывания Rr 0,8 мкм. По условигде Rj высота микронеровндстей пос-ЗО ям дальнейшей обработки заготовки на ле предварительной обработ- ее торцовой поверхности не допускается наличие облоя (в дальнейшем по зтой поверхности заготовки базируются на плоско-шлифовальном станке).

ки

1 - длина фаски. Угол Ч может быть как больше, так

40

45

и меньше угла Ч в зависимости от того,55 При предварительной токарной обра- какая из поверхностей заготовки 1 (торцовая или цилиндрическая) не допускает наличия облоя (наплывов металла) . Для зтого угол дЧ выполняют с вершиной, лежащей в точке О сопряжения образующих фаски и поверхности заготовки 1, не допускающей наличия облоя (в торцовой поверхности Т заготовки) . Затем корпусу 2 многороликового накатного инструмента с полноконтактными роликами 3, расположенными под углом f, сообщают вращение и поступательное перемещение с подачей S относительно заготовки 1. Тем самьм осуществляют накатывание конической поверхности фаски, которая после окончательной обработки приобретает требуемый угол при вершине . При этом на торцовой поверхности Т исключено образование облоя. Облой 4 в этом случае: образуется только на цилиндрической поверхности заготовки 1, где его наличие допускается по условиям дальнейшего маршрута обра50

ботке угол при вершине фаски выполняют равным Ч 42°, затем осуществляют накатывание фаски трехролико- вой накаткой с полноконтактными роликами, расположенными под углом 40 . В результате обработки нап- льшы металла на торце кольца отсутствуют, что позволяет использовать указанный торец как базовую поверхность при дальнейшей механической обработк1Е без его дополнительного шлифования.

Предлагаемый способ таким образом повьшает качество обработки и снижает трудоемкость изготовления деталей, имеюпрте фаски, к которым предъявляются высокие требования по шероховатости обработки. Формула изобре т и я

Способ обработки фасок, при котором осуществляют предварительное фор- мирование фаски резанием-и последую щее ее накатывание инструментом с полноконтактнь ш роликами, располоботки (т.е. если цилиндрическая поверхность не является базовой) или зксплуатации детали. Необходимое усилие накатывания обеспечивают тори- рованной пружиной 5.

Неравенство (1) определено из ус- лпвия изменения при окончательной управляющей обработке угла расположения

Q образукщей фаски в пределах величины высоты R-Z. микронеровностей предварительной обработки на длине фаски 1. При зтом в точке сопряжения О образующих фаски и поверхности заготов5 ки, не допускающей наличие облоя (торца Т), натяг при накатьтании не превьппает значения R.

Испытания предлагаемого способа проведены при обработке наружных фа0 сок (f 40°) в упорном кольце башмака задней балансирной подвески автомобиля ЗШ1-131. Накатьгоание совмещено с токпрной обработкой заготовки и выполняется на полуавтома

При предварительной токарной обра-

ботке угол при вершине фаски выполняют равным Ч 42°, затем осуществляют накатывание фаски трехролико- вой накаткой с полноконтактными роликами, расположенными под углом 40 . В результате обработки нап- льшы металла на торце кольца отсутствуют, что позволяет использовать указанный торец как базовую поверхность при дальнейшей механической обработк1Е без его дополнительного шлифования.

Предлагаемый способ таким образом повьшает качество обработки и снижает трудоемкость изготовления деталей, имеюпрте фаски, к которым предъявляются высокие требования по шероховатости обработки. Формула изобре т и я

Способ обработки фасок, при котором осуществляют предварительное фор- мирование фаски резанием-и последую щее ее накатывание инструментом с полноконтактнь ш роликами, расположенными под углом к оси инструмента, отличающийся тем, что, с целью повьппения качества обработки за счет исключения облоя на поверхности детали, перед накаткой фаску предварительно формируют под углом, отличным от угла расположения роликов в инструменте на величину, определенную из соотношения

Бг 1

arcsin

где R - высота мнкронеровностей

после предварительной обработки,

1 - длина фаски,

при этом угол ;Л Ч между предварительно обработанной резанием и накатьша- емой -поверхностями фаски выполняют с вершиной, лежащей в точке сопряжения образующих фаски и поверхности детали, не допускающей наличия облоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для накатывания внутренних резьб | 1978 |

|

SU727291A1 |

| Способ получения конических резьб на цилиндрических полых изделиях накатными роликами | 1981 |

|

SU1091970A1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| Инструмент для накатки внутренней конической резьбы | 2023 |

|

RU2814868C1 |

| Накатной автомат | 1973 |

|

SU440196A1 |

| Способ многопроходного продольного накатывания профилей и инструмент для его осуществления | 1990 |

|

SU1784387A1 |

| Устройство для накатывания фасок на стержневые изделия | 1989 |

|

SU1750823A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Устройство для накатывания резьб на трубах | 1987 |

|

SU1496887A2 |

| Устройство для накатывания резьбы на трубах | 1979 |

|

SU854530A1 |

Изобретение относится к области металлообработки, а именно к комбинированной обработке фасок резанием и упрочнением. Цель - повышение качества обработки фасок за счет устранения образования облоя на одной из прилегающих к ним поверхностей. Для этого вначале производят предварительную лезвиЛпую обработку фаски с углом, отличающимся от угла расположения роликов в накатнсям инструменте, производящем окончательную ее обработку на величину 0 A P arcsinRj/l, где RZ высота микронеровностей после предварительной обработкиj 1 - длина фаски. Угол мезвду образующей предварительно образованной фаски и образующей деформирукяцего ролика накатного инструмента вьшолнйют с вершиной, лежащей в точке сопряжения фаски с поверхностью заготовки, не допускающей наличия облоя. Это снижает трудоемкость изготовления изде- ,. ЛИЙ. 3 ил.

Фиг. 2

Фиг.3

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - Брянск, ЦНТИ, 1974. | |||

Авторы

Даты

1988-10-07—Публикация

1986-10-20—Подача