Изобретение относится к промышленному транспорту, а именно к устройству для транспортирования материалов.

Цель изобретения - упрощение конструкции.

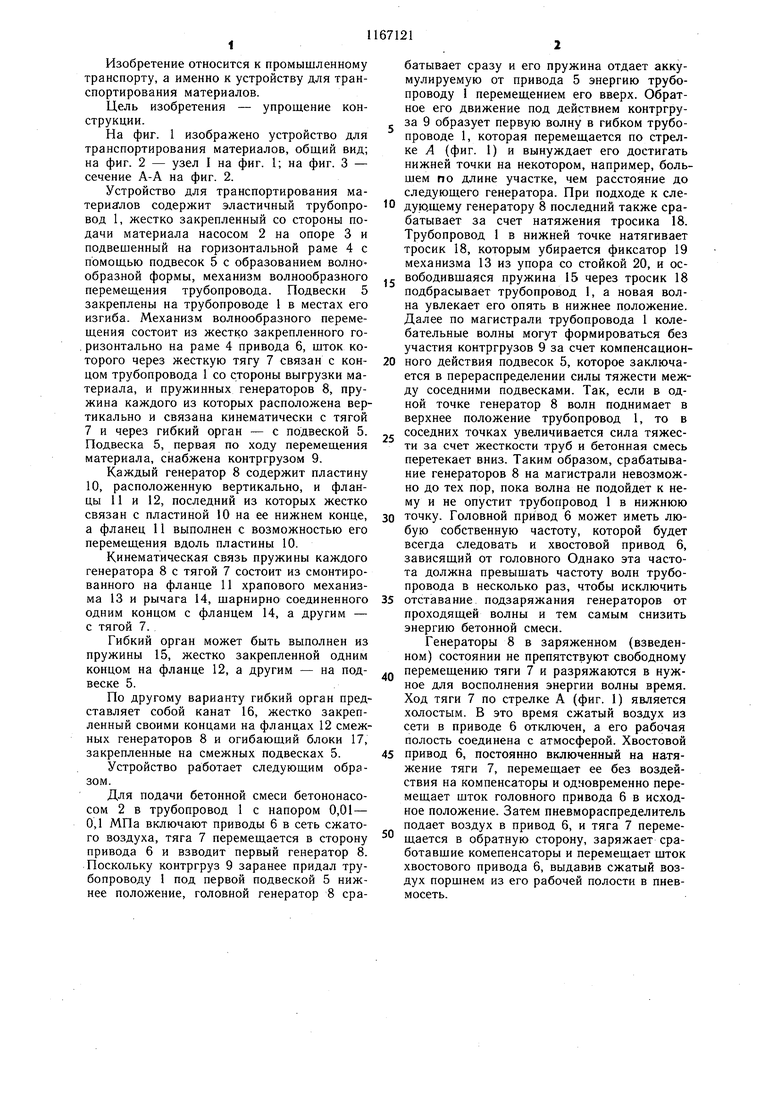

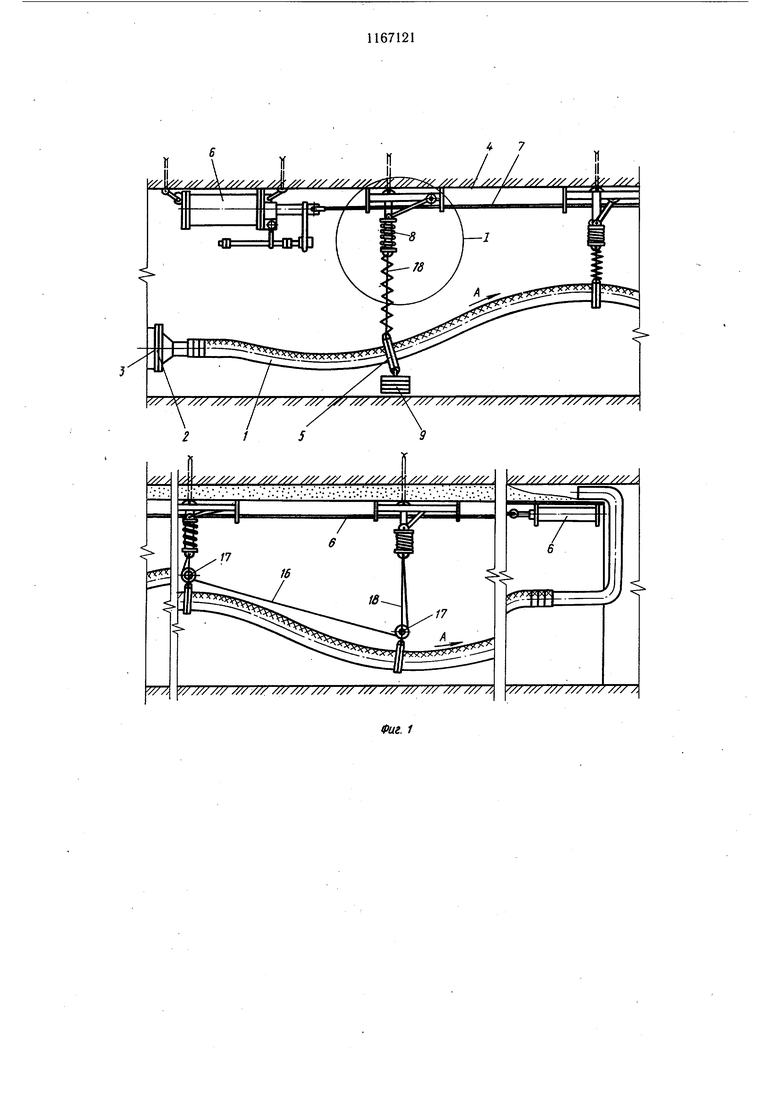

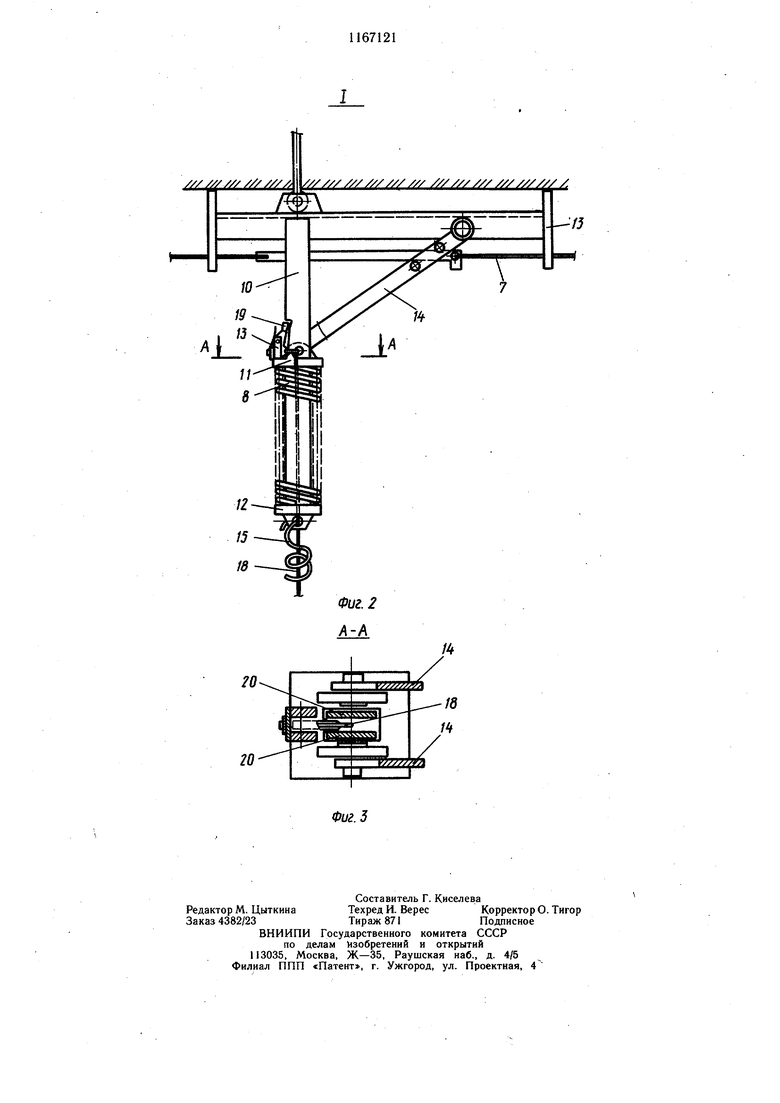

На фиг. 1 изображено устройство для транспортирования материалов, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2.

Устройство для транспортирования материалов содержит эластичный трубопровод 1, жестко закрепленный со стороны подачи материала насосом 2 на опоре 3 и подвешенный на горизонтальной раме 4 с помощью подвесок 5 с образованием волнО образной формы, механизм волнообразного перемещения трубопровода. Подвески 5 закреплены на трубопроводе 1 в местах его изгиба. Механизм волнообразного перемещения состоит из жестко закрепленного го. ризонтально на раме 4 привода 6, щток которого через жесткую тягу 7 связан с концом трубопровода 1 со стороны выгрузки материала, и пружинных генераторов 8, пружина каждого из которых расположена вертикально и связана кинематически с тягой 7 и через гибкий орган - с подвеской 5. Подвеска 5, первая по ходу перемещения материала, снабжена контргрузом 9.

Каждый генератор 8 содержит пластину 10, расположенную вертикально, и фланцы 11 и 12, последний из которых жестко связан с пластиной 10 на ее нижнем конце, а фланец 11 выполнен с возможностью его перемещения вдоль пластины 10.

Кинематическая связь пружины каждого генератора 8 с тягой 7 состоит из смонтированного на фланце 11 храпового механизма 13 и рычага 14, щарнирно соединенного одним концом с фланцем 14, а другим - с тягой 7.

Гибкий орган может быть выполнен из пружины 15, жестко закрепленной одним концом на фланце 12, а другим - на подвеске 5.

По другому варианту гибкий орган представляет собой канат 16, жестко закрепленный своими концами на фланцах 12 смежных генераторов 8 и огибающий блоки 17, закрепленные на смежных подвесках 5.

Устройство работает следующим образом.

Для подачи бетонной смеси бетононасосом 2 в трубопровод 1 с напором 0,01- 0,1 МПа включают приводы 6 в сеть сжатого воздуха, тяга 7 перемещается в сторону привода 6 и взводит первый генератор 8. Поскольку контргруз 9 заранее придал трубопроводу 1 под первой подвеской 5 нижнее положение, головной генератор 8 срабатывает сразу и его пружина отдает аккумулируемую от привода 5 энергию трубопроводу 1 перемещением его вверх. Обратное его движение под действием контргруза 9 образует первую волну в гибком трубопроводе 1, которая перемещается по стрелке А (фиг. 1) и вынуждает его достигать нижней точки на некотором, например, больщем по длине участке, чем расстояние до следующего генератора. При подходе к следую,щему генератору 8 последний также срабатывает за счет натяжения тросика 18. Трубопровод 1 в нижней точке натягивает тросик 18, которым убирается фиксатор 19 механизма 13 из упора со стойкой 20, и ос, вободивщаяся пружина 15 через тросик 18 подбрасывает трубопровод 1, а новая волна увлекает его опять в нижнее положение. Далее по магистрали трубопровода 1 колебательные волны могут формироваться без участия контргрузов 9 за счет компенсационного действия подвесок 5, которое заключается в перераспределении силы тяжести между соседними подвесками. Так, если в одной точке генератор 8 волн поднимает в верхнее положение трубопровод 1, то в

д соседних точках увеличивается сила тяжести за счет жесткости труб и бетонная смесь перетекает вниз. Таким образом, срабатывание генераторов 8 на магистрали невозможно до тех пор, пока волна не подойдет к нему и не опустит трубопровод 1 в нижнюю

0 точку. Головной привод 6 может иметь любую собственную частоту, которой будет всегда следовать и хвостовой привод 6, зависящий от головного Однако эта частота должна превыщать частоту волн трубопровода в несколько раз, чтобы исключить

5 отставание подзаряжания генераторов от проходящей волны и тем самым снизить энергию бетонной смеси.

Генераторы 8 в заряженном (взведенном) состоянии не препятствуют свободному

- перемещению тяги 7 и разряжаются в нужное для восполнения энергии волны время. Ход тяги 7 по стрелке А (фиг. 1) является холостым. В это время сжатый воздух из сети в приводе 6 отключен, а его рабочая полость соединена с атмосферой. Хвостовой

5 привод 6, постоянно включенный на натяжение тяги 7, перемещает ее без воздействия на компенсаторы и одновременно перемещает щток головного привода 6 в исходное положение. Затем пневмораспределитель подает воздух в привод 6, и тяга 7 перемещается в обратную сторону, заряжает сработавщие комепенсаторы и перемещает шток хвостового привода 6, выдавив сжатый воздух поршнем из его рабочей полости в пневмосеть. //y /y/////Л /// //71/// 21

7/7 7/7/77///777 /77/// ///////y,

l/.y; V :::-.-;i::;..;.-:;v ::::;:

//////// /7///7 ///////// /// /// //yW/ /// /// /// /,

777 7/7 777777. // /y//ir/ /7/// / // //////////7//7/////7/////y / //y//. 59 4 7

////////////////

////////////////// ///////// //////////.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шагового транспортирования бетонной смеси | 1983 |

|

SU1130515A1 |

| ЛОВИТЕЛЬ ЛЕНТЫ КОНВЕЙЕРА | 1991 |

|

RU2030345C1 |

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| Грузозахватная балансирная траверса В.П.Зайцева и ее варианты | 1980 |

|

SU984975A1 |

| ДВУХКОНСОЛЬНЫЙ ДОЖДЕВАЛЬНЫЙ АГРЕГАТ | 2002 |

|

RU2222184C2 |

| Автоматический плотномер | 1990 |

|

SU1728723A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОВОДНОЙ ДОБЫЧИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1989 |

|

SU1739704A1 |

| Вибрационный горизонтальный грохот | 1939 |

|

SU59409A1 |

| ИЗВЛЕКАЕМАЯ ГЛУБИННАЯ РЕПЕРНАЯ СТАНЦИЯ | 2016 |

|

RU2627503C1 |

| Устройство для отделки строительных изделий | 1990 |

|

SU1733245A1 |

1. УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ МАТЕРИАЛОВ, преимущественно бетонных смесей, содержащее эластичный трубопровод, жестко закрепленный на опоре со стороны загрузки матернала и подвещенный на горизонтальной раме с образованием волнообразной формы, и механизм волнообразного перемещения трубопровода, связанный с подвесками трубопровода, закрепленными на нем в местах изгиба, отличающееся тем, что, с целью упрощения устройства, механизм волнообразного перемещения трубопровода состоит из жестко закрепленного горизонтально на раме силового цилиндра, щток которого связан через жесткую тягу с концом трубопровода со стороны выгрузки материала, и связанных с горизонтальной рамой пружинных генераторов, пружина каждого из которых расположена вертикально и связана кинематически с жесткой тягой через гибкий орган с подвеской трубопровода, при этом первая по ходу перемещения материала подвеска снабжена контргрузом. 2.Устройство по п. 1, отличающееся тем, что каждый пружинный генератор дополнительно содержит жестко закрепленную на горизонтальной раме вертикально расположенную пластину с фланцами, между которыми размещена его пружина, причем нижний фланец связан с пластиной жестко, а верхний - с возможностью его перемещения вдоль нее, при этом кинематическая связь пружины каждого генератора с жесткой тягой состоит из смонтированного на верхнем фланце храпового механизма и рычага, щарнирно соединенного одним концом с верхним фланi цем, а другим - с жесткой тягой. 3.Устройство по п. 2, отличающееся тем, (Л что гибкий орган представляет собой пружину, жестко закрепленную одним концом на нижнем фланце, а другим - на подвеске. 4.Устройство по п. 3, отличающееся тем, что гибкий орган представляет собой канат, жестко закрепленный концами на нижних фланцах смежных генераторов и огибающий Од блоки, закрепленные на смежных подвесках ю трубопровода.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| РУКАВНЫЙ КОНВЕЙЕР | 0 |

|

SU201204A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-07-15—Публикация

1983-11-03—Подача