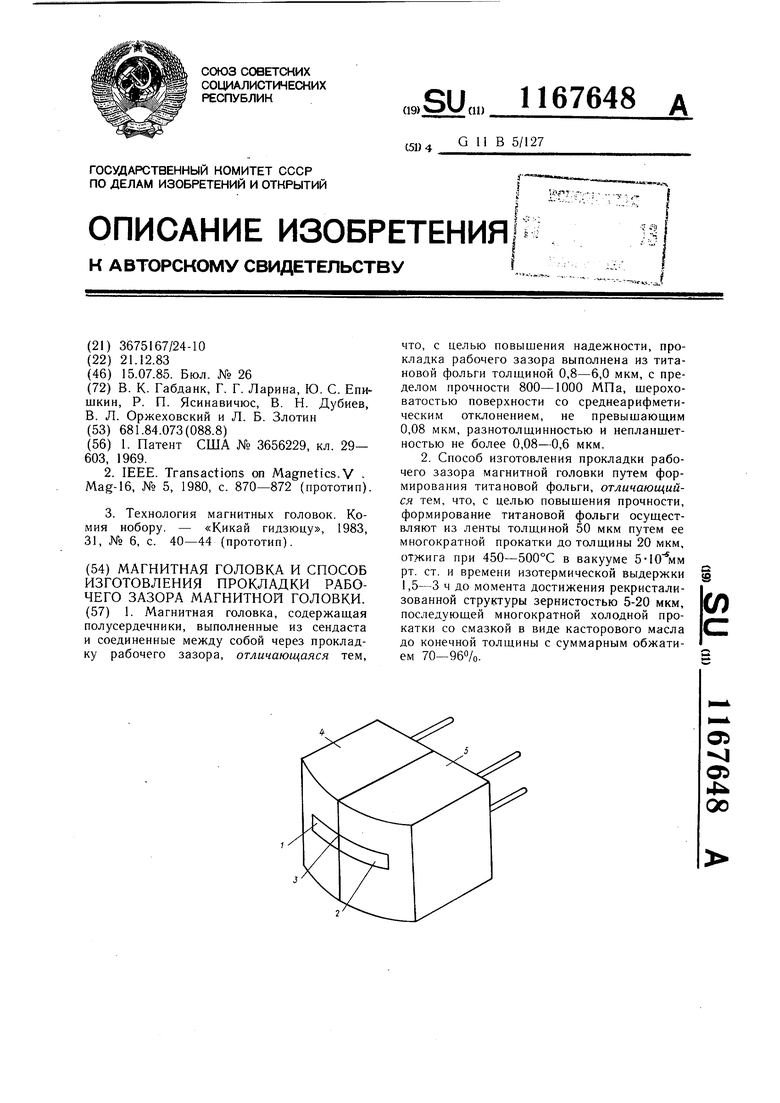

Изобретение относится к приборостроению, в частности к магнитным головкам, используемым в аппаратах магнитной записи. Известна магнитная головка, содержащая корпус, состоящий из обойм, магнитомягкие полусердечники из монокристаллического или горячепрессованного феррита, прокладка рабочего зазора которой выполнена из окислов металла, например алюминия, титана, циркония, гафния или кремния. Прокладку рабочего зазора для данной головки формируют из окислов металлов методом термического разложения из летучих соединений-алголятов, имеющих температуру испарения не выще 473 К, и осаждения их на плоскости разъема сердечников 1. Недостатками этой головки являются изменение выходных параметров, обусловленные ухудщением магнитных свойств материала магнитопровода, расширением и искажением эффективного рабочего зазора в результате диффузии осажденных немагнитных материалов и их соединений в поверхностные слои полусердечников, а также влияние возникающих в них остаточных напряжений. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является магнитная головка, содержащая полусердечники, выполненные из сендаста и соединенные между собой через прокладку рабочего зазора 2, а также способ изготовления прокладки рабочего зазора магнитной головки путем формирования титановой фольги 3. Однако эта магнитная головка характеризуется недостаточно высокой надежностью, а способ характеризуется недостаточно высокой прочностью. Цель изобретения - повышение надежности. Поставленная цель достигается тем, что в магнитной головке, содержащей полусердечники, выполненные из сендаста и соединенные между собой через прокладку рабочего зазора, прокладка рабочего зазора выполнена из титановой фольги толщиной 0,8-6,0 мкм, с пределом прочности 800- 1000 МПа, шероховатостью поверхности со среднеарифметическим отклонением, не превышающим 0,08 мкм, разнотолщинностью и непланшетностью не более 0,08- 6,0 мкм. Поставленная цель достигается также тем, что согласно способу изготовления прокладки рабочего зазора магнитной головки путем формирования титановой фольги формирование титановой фольги осуществляют из ленты толщиной 50 мкм путем ее многократной прокатки до толщины 20 мкм, отжига при 450-500°С в вакууме рт.ст. и времени изотермической выдержки 1,5-3 ч до момента достижения рекристаллизованной структуры зернистостью мкм, последующей многократной холодной прокатки со смазкой в виде касторового масла до конечной толщины с суммарным обжатием 70-960/0. На чертеже изображена предлагаемая магнитная головка. Магнитная головка содержит магнитомягкие полусердечники 1 и 2, полюсные наконечники которых сформированы из из носостойкого материала, немагнитную прокладку 3, обоймы 4 и 5. Магнитную головку изготавливают следующим образом. Магнитомягкие полусердечники 1 и 2 с износостойкими полюсными наконечниками размещают в пазах немагнитных обойм 4 и 5, после чего осуществляют их обработку по плоскости разъема. Полученные полублоки скрепляют через немагнитную прокладку рабочего зазора, выполненную по заявляемой технологии, Верхние пределы шероховатости, разнотолщинности и непланщетности выбраны из предельных требований стандартов. Диапазон режимов термообработки обусловлен необходимостью обеспечения заданных структурных и механических характеристик материала прокладки и связанных с ними ее износостойкостью и точностью (шероховатостью, разнотолщинностью и непланшетностью). При температурах отжига меньших 450°С и длительности изотермической выдержки менее 1,5 ч тормозится процесс снятия остаточных напряжений всех родов и формирования структуры необходимых размеров и характеристик. Это приводит к измельчению зерна до менее 5 мкм, росту прочности до 1300-1500 МПа и более резкому увеличению связанной с ней хрупкости прокладки и в результате - к выкрашиванию ее и снижению ресурса магнитной головки до 3000 ч. При температурах, больших 500°С, и времени выдержки, больше 3 ч, интенсифицируется процесс рекристализации, что приводит к росту зернистости до величин, больших 20 мкм, падению прочности до величин, меньших 800 МПа, и увеличению разнотолщинности и непланшетности до 1,0-2,0 мкм. Результатом снижения прочности является уменьшение износостойкости прокладки по сравнению с сендастовой рабочей поверхности магнитной головки и снижение ресурса магнитной головки до 2000 ч за счет ускоренной выработки зазора. Увеличение разнотолщинности и непланщетности приводит к ухудшению уровня частотных характеристик и росту их разброса до 50%. Высокий вакуум в камере в процессе термообработки необходим для предотвращения газонасыщения и рафинирования фольги, необходимых для обеспечения требуемой пластичности и прочности ее. При рабочем напряжении, меньшем 5-10 мм рт. ст., интенсифицируется газонасыщение и окисляемость материала фольги, что приводит к ухудшению ее пластичности и, как следствие, к росту непланшетности и разнотолщинности до 2,0-3,0 мкм и более, а также увеличению хрупкости, и, как следствие этого, к выкрашиванию прокладки и процессе изготовления и эксплуатации магнитной головки. Степень обжатия фольги при прокатке определяет уровень ее механических характеристик и точность. При степени обжатия меньшей 70% прочность прокладки не достигает 800 МПа, результатом чего является снижение ее износостойкости по отношению к сендастовой рабочей поверхности, ускоренная выработка рабочего зазора и уменьшение ресурса магнитной головки до 2000-3000 ч. При степени обжатия, превышающей 96%, прочность фольги возрастает до 1500 МПа и более. Изобретение позволяет повысить надежность магнитной головки и увеличить срок службы магнитной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная головка | 1981 |

|

SU991497A1 |

| Способ изготовления комбинированного сердечника магнитной головки | 1991 |

|

SU1793462A1 |

| Магнитная головка | 1979 |

|

SU836666A1 |

| Способ изготовления комбинированных полусердечников магнитных головок | 1988 |

|

SU1737505A1 |

| Магнитная головка | 1989 |

|

SU1607000A1 |

| Магнитная головка и способ ее изготовления | 1990 |

|

SU1780096A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| Блок магнитных головок | 1981 |

|

SU995116A1 |

| Блок магнитных головок | 1984 |

|

SU1236542A1 |

1. Магнитная головка, содержащая полусердечники, выполненные из сендаста и соединенные между собой через прокладку рабочего зазора, отличающаяся тем. что, с целью повышения надежности, прокладка рабочего зазора выполнена из титановой фольги толщиной 0,8-6,0 мкм, с пределом прочности 800-1000 МПа, щероховатостью поверхности со среднеарифметическим отклонением, не превыщающим 0,08 мкм, разнотолщинностью и непланшетностью не более 0,08-0,6 мкм. 2. Способ изготовления прокладки рабочего зазора магнитной головки путем формирования титановой фольги, отличающийся тем, что, с целью повыщения прочности, формирование титановой фольги осуществляют из ленты толщиной 50 мкм путем ее многократной прокатки до толщины 20 мкм, отжига при 450-500°С в вакууме 510 мм i рт. ст. и времени изотермической выдержки 1,5-3 ч до момента достижения рекристали(Л зованной структуры зернистостью 5-20 мкм, последующей многократной холодной прокатки со смазкой в виде касторового масла до конечной толщины с суммарным обжатием 70-96%. О5 О) СХ)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3656229, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Прибор для контроля непрерывности поездного тормозного трубопровода | 1925 |

|

SU870A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Комия нобору | |||

| - «Кикай гидзюцу, 1983, 31, № 6, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1985-07-15—Публикация

1983-12-21—Подача