Изобретение относится к приборостроению, а именно к технологии производства магнитных головок.

Целью изобретения является повышение качества изготовления за счет исключения немагнитного зазора в плоскости соединения полюсного наконечника и полусердечника.

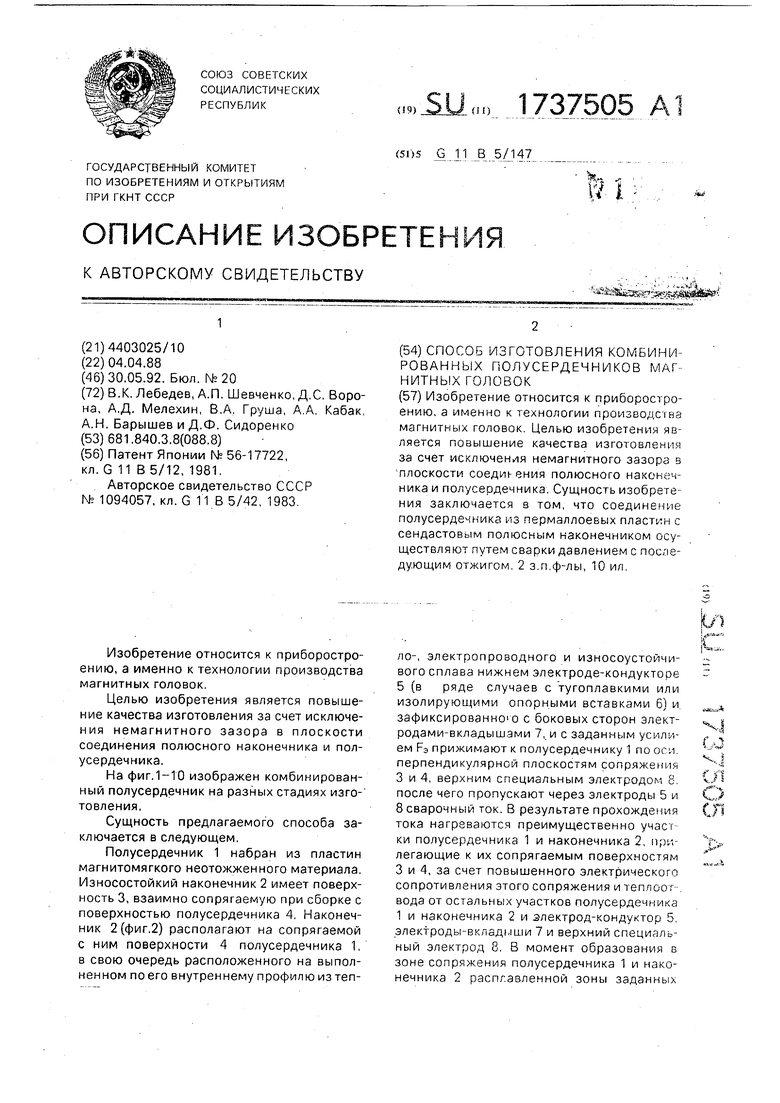

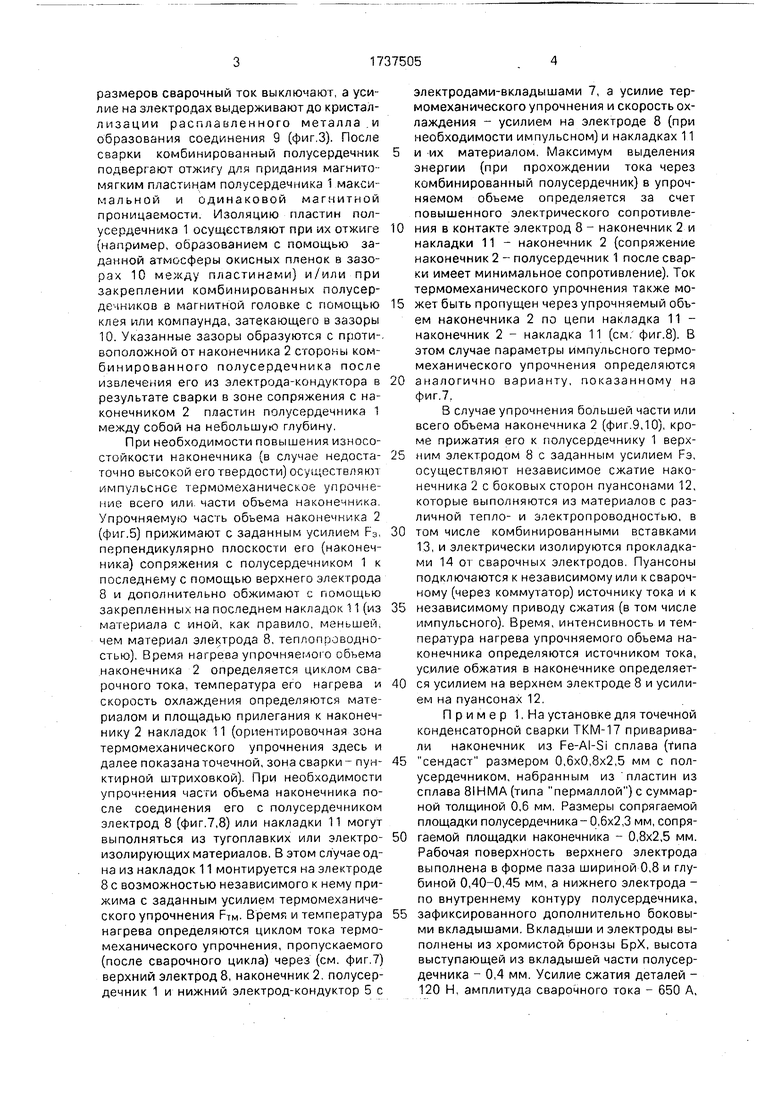

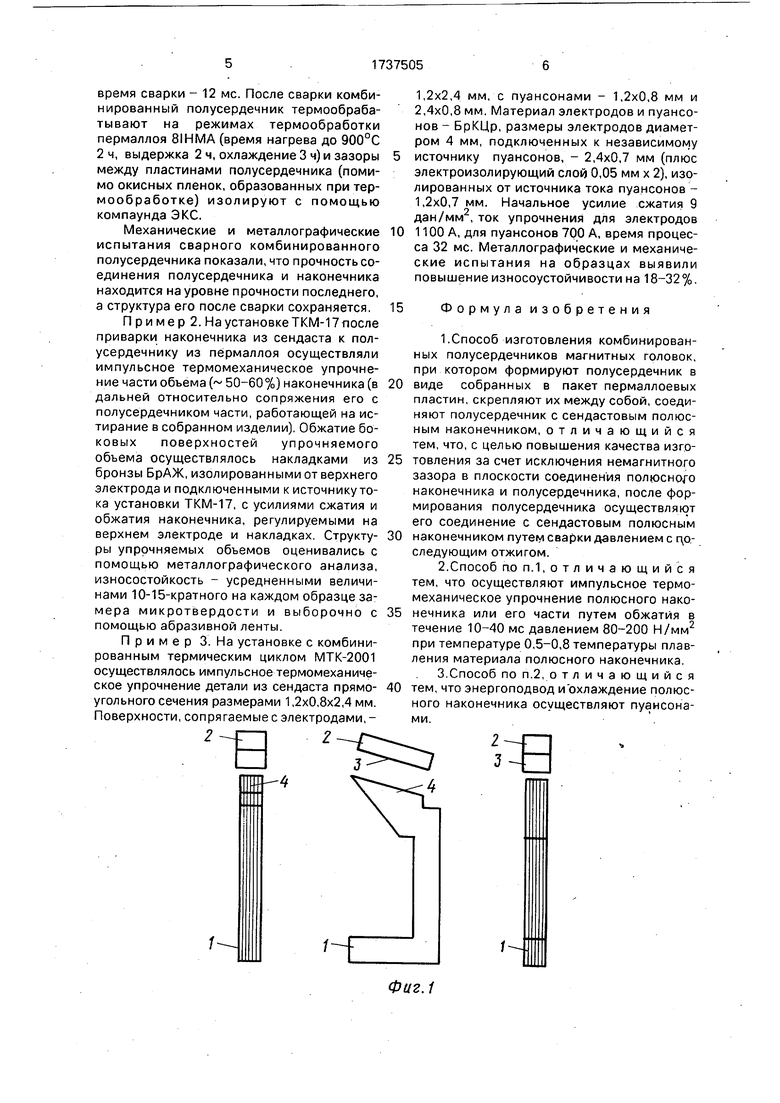

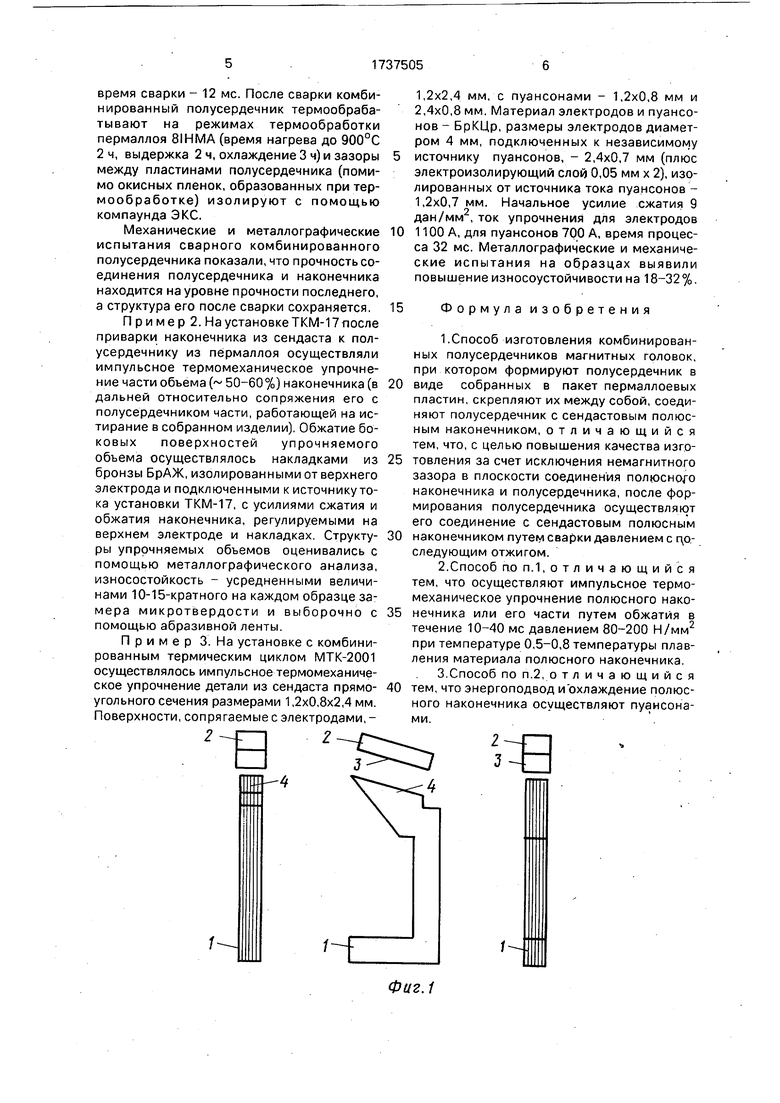

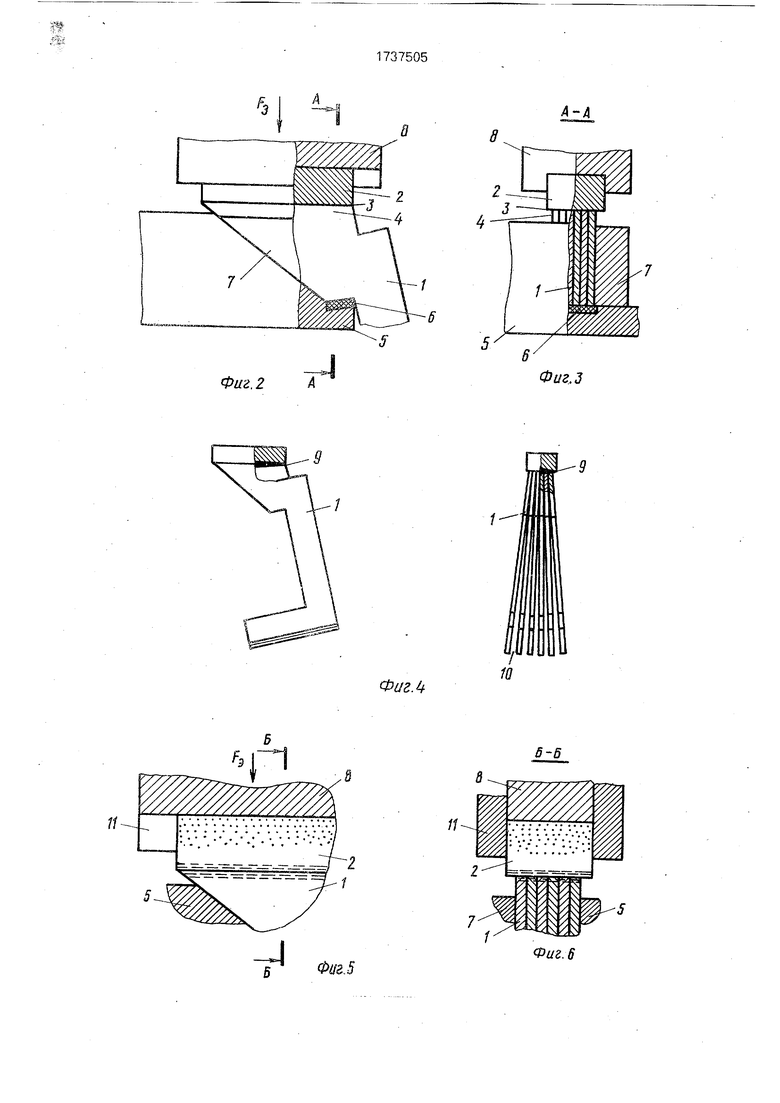

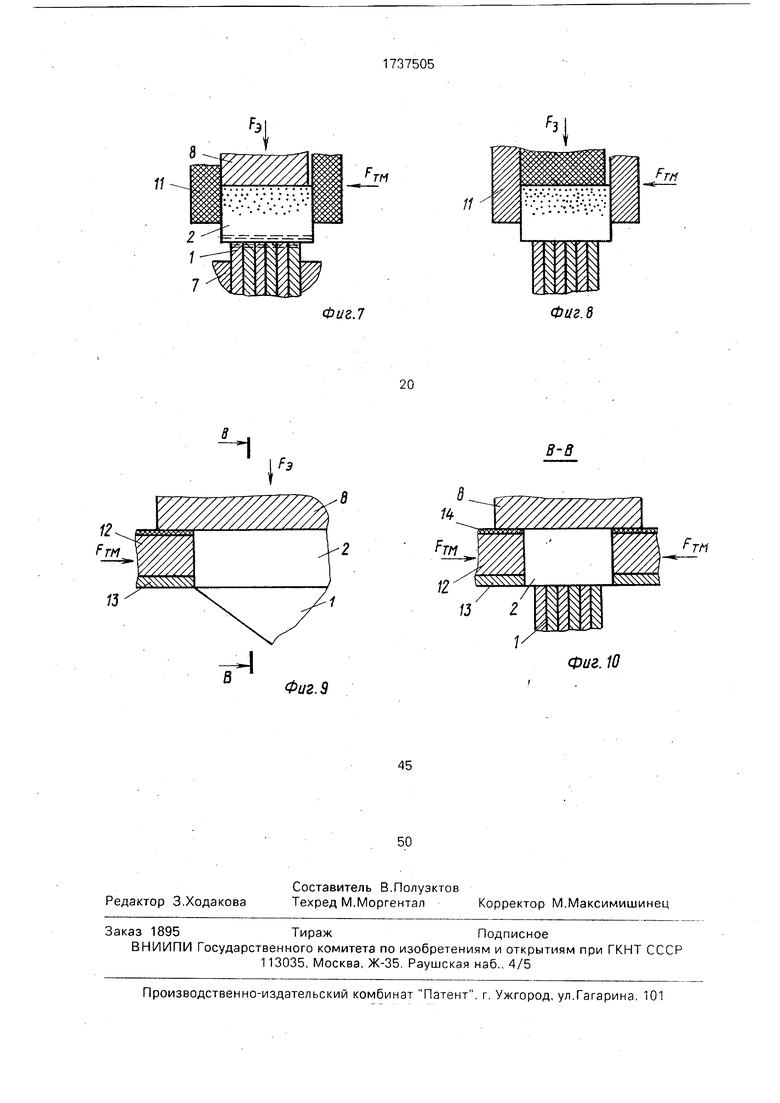

На фиг.1-10 изображен комбинированный полусердечник на разных стадиях изготовления,

Сущность предлагаемого способа заключается в следующем.

Полусердечник 1 набран из пластин магнитомягкого неотожженного материала. Износостойкий наконечник 2 имеет поверхность 3, взаимно сопрягаемую при сборке с поверхностью полусердечника 4 Наконечник 2 (фиг.2) располагают на сопрягаемой с ним поверхности 4 полусердечника 1, в свою очередь расположенного на выполненном по его внутреннему профилю из тепло-, электропроводного и износоустойчивого сплава нижнем электроде-кондукторе 5 (в ряде случаев с тугоплавкими или изолирующими опорными вставками 6) и зафиксированное с боковых сторон электродами-вкладышами 7, и с заданным усилием РЭ прижимают к полусердечнику 1 по оси перпендикулярной плоскостям сопряжения 3 и 4, верхним специальным электродом 8 после чего пропускают через электроды 5 и 8 сварочный ток. В результате прохождения тока нагреваются преимущественно участ ки полусердечника 1 и наконечника 2, при летающие к их сопрягаемым поверхностям 3 и 4, за счет повышенного электрического сопротивления этого сопряжения и теппоог вода от остальных участков полусердечника 1 и наконечника 2 и злектрод-кондуктор 5 элек роды-вкладыши 7 и верхний специало- ный электрод 8 В момент образования в зоне сопряжения полусердечника 1 и наконечника 2 расплавленной зоны заданных

XI

г:

Of О

размеров сварочный ток выключают, а усилие на электродах выдерживают до кристал- лизации расплавленного металла.и образования соединения 9 (фиг.З). После сварки комбинированный полусердечник подвергают отжигу для придания магнито- мягким пластинам полусердечника 1 максимальной и одинаковой магнитной проницаемости. Изоляцию пластин полусердечника 1 осуществляют при их отжиге (например, образованием с помощью заданной атмосферы окисных пленок в зазорах 10 между пластинами) и/или при закреплении комбинированных полусер- дечников в магнитной головке с помощью клея или компаунда, затекающего в зазоры 10. Указанные зазоры образуются с проти-, воположной от наконечника 2 стороны комбинированного полусердечника после извлечения его из электрода-кондуктора в результате сварки в зоне сопряжения с наконечником 2 пластин полусердечника 1 между собой на небольшую глубину.

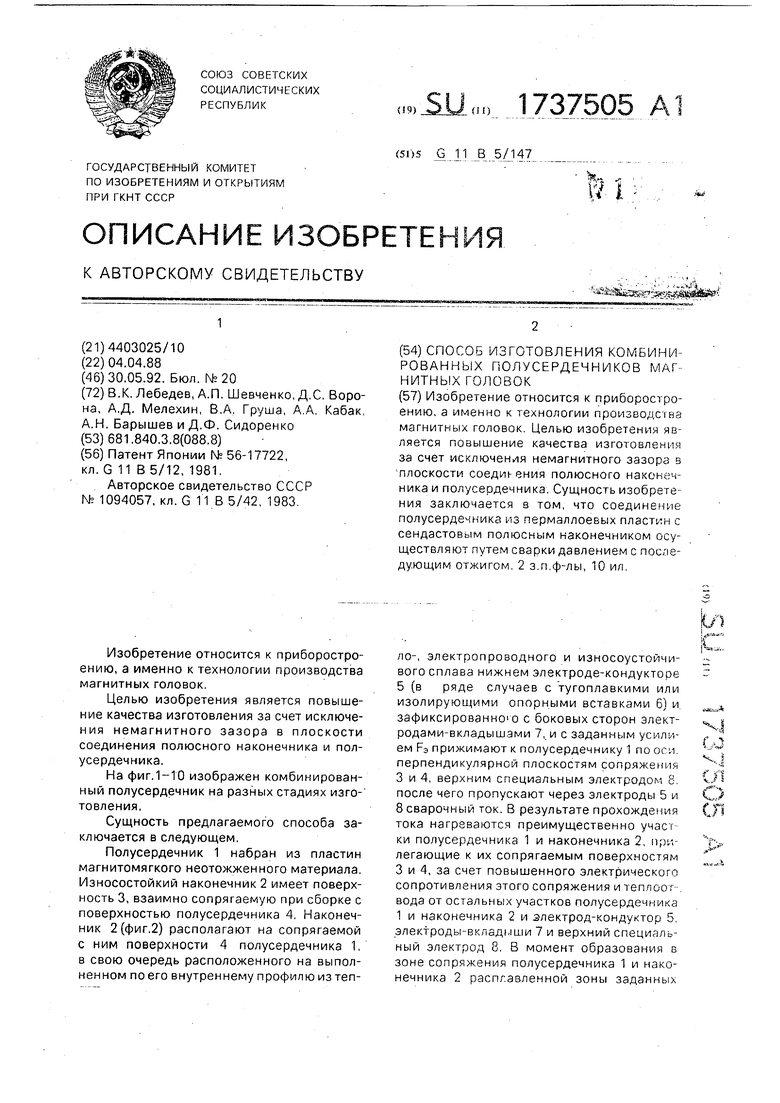

При необходимости повышения износостойкости наконечника (в случае недостаточно высокой его твердости) осуществляют импульсное термомеханическое упрочнение всего или части объема наконечника, Упрочняемую часть объема наконечника 2 (фиг.5) прижимают с заданным усилием F3, перпендикулярно плоскости его (наконечника) сопряжения с полусердечником 1 к последнему с помощью верхнего электрода 8 и дополнительно обжимают с помощью закрепленных на последнем накладок 11 (из материала с иной, как правило, меньшей, чем материал электрода 8, теплопроводностью). Время нагрева упрочняемого объема наконечника 2 определяется циклом сварочного тока, температура его нагрева и скорость охлаждения определяются материалом и площадью прилегания к наконечнику 2 накладок 11 (ориентировочная зона термомеханического упрочнения здесь и далее показанаточечной, зона сварки- пунктирной штриховкой). При необходимости упрочнения части объема наконечника после соединения его с полусердечником электрод 8 (фиг.7,8) или накладки 11 могут выполняться из тугоплавких или электроизолирующих материалов. В этом случае одна из накладок 11 монтируется на электроде 8 с возможностью независимого к нему прижима с заданным усилием термомеханического упрочнения FTM. Время и температура нагрева определяются циклом тока термомеханического упрочнения, пропускаемого (после сварочного цикла) через (см. фиг.7) верхний электрод 8, наконечник 2, полусердечник 1 и нижний электрод-кондуктор 5 с

электродами-вкладышами 7, а усилие термомеханического упрочнения и скорость охлаждения - усилием на электроде 8 (при необходимости импульсном) и накладках 11

и мх материалом. Максимум выделения энергии (при прохождении тока через комбинированный полусердечник) в упрочняемом объеме определяется за счет повышенного электрического сопротивле0 ния в контакте электрод 8 - наконечник 2 и накладки 11 - наконечник 2 (сопряжение наконечник 2 - полусердечник 1 после сварки имеет минимальное сопротивление). Ток термомеханического упрочнения также мо5 жет быть пропущен через упрочняемый объем наконечника 2 по цепи накладка 11 - наконечник 2 - накладка 11 (см. фиг.З). В этом случае параметры импульсного термомеханического упрочнения определяются

0 аналогично варианту, показанному на фиг.7.

8 случае упрочнения большей части или всего объема наконечника 2 (фиг.9,10), кроме прижатия его к полусердечнику 1 верх5 ним электродом 8 с заданным усилием Рэ, осуществляют независимое сжатие наконечника 2 с боковых сторон пуансонами 12, которые выполняются из материалов с различной тепло- и электропроводностью, в

0 том числе комбинированными вставками 13, и электрически изолируются прокладками 14 от сварочных электродов. Пуансоны подключаются к независимому или к сварочному (через коммутатор) источнику тока и к

5 независимому приводу сжатия (в том числе импульсного). Время, интенсивность и температура нагрева упрочняемого объема наконечника определяются источником тока, усилие обжатия в наконечнике определяет0 ся усилием на верхнем электроде 8 и усилием на пуансонах 12.

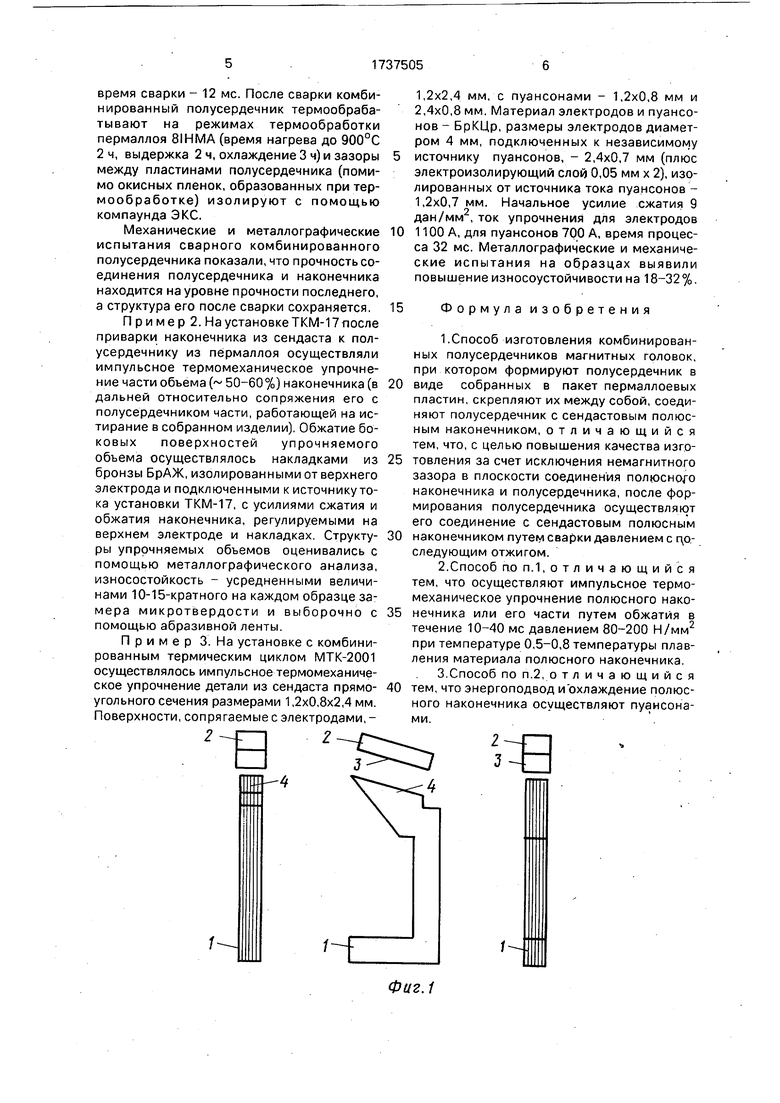

Пример 1, На установке для точечной конденсаторной сварки ТКМ-17 приваривали наконечник из Fe-AI-Si сплава (fnna

5 сендаст размером 0,6x0,8x2,5 мм с полусердечником, набранным из пластин из сплава 8IHMA (типа пермаллой) с суммарной толщиной 0,6 мм. Размеры сопрягаемой площадки полусердечника - 0,6x2,3 мм, сопря0 гаемой площадки наконечника - 0,8x2,5 мм. Рабочая поверхность верхнего электрода выполнена в форме паза шириной 0,8 и глубиной 0,40-0,45 мм, а нижнего электрода - по внутреннему контуру полусердечника,

5 зафиксированного дополнительно боковыми вкладышами. Вкладыши и электроды выполнены из хромистой бронзы БрХ, высота выступающей из вкладышей части полусердечника - 0,4 мм. Усилие сжатия деталей - 120 Н. амплитуда сварочного тока - 650 А,

время сварки - 12 мс. После сварки комбинированный полусердечник термообраба- тывают на режимах термообработки пермаллоя 8IHMA (время нагрева до 900°С 2 ч, выдержка 2 ч, охлаждение 3 ч) и зазоры между пластинами полусердечника (помимо окисных пленок, образованных при термообработке) изолируют с помощью компаунда ЭКС.

Механические и металлографические испытания сварного комбинированного полусердечника показали, что прочность соединения полусердечника и наконечника находится на уровне прочности последнего, а структура его после сварки сохраняется,

П ри мер 2. На установке ТКМ-17 после приварки наконечника из сендаста к полусердечнику из пермаллоя осуществляли импульсное термомеханическое упрочнение части объема ( 50-60%) наконечника (в дальней относительно сопряжения его с полусердечником части, работающей на истирание в собранном изделии). Обжатие боковых поверхностей упрочняемого объема осуществлялось накладками из бронзы БрАЖ, изолированными от верхнего электрода и подключенными к источнику тока установки ТКМ-17, с усилиями сжатия и обжатия наконечника, регулируемыми на верхнем электроде и накладках. Структу- ры упрочняемых объемов оценивались с помощью металлографического анализа, износостойкость - усредненными величинами 10-15-кратного на каждом образце замера микротвердости и выборочно с помощью абразивной ленты.

Пример 3. На установке с комбинированным термическим циклом МТК-2001 осуществлялось импульсное термомеханическое упрочнение детали из сендаста прямо- угольного сечения размерами 1,2x0,8x2,4 мм. Поверхности, сопрягаемые с электродами, 1,2x2,4 мм, с пуансонами - 1,2x0,8 мм и 2,4x0,8 мм. Материал электродов и пуансонов - БрКЦр, размеры электродов диаметром 4 мм, подключенных к независимому источнику пуансонов, - 2,4x0,7 мм (плюс электроизолирующий слой 0,05 мм х 2), изолированных от источника тока пуансонов - 1,2x0,7 мм. Начальное усилие сжатия 9 дан/мм2, ток упрочнения для электродов 1100 А, для пуансонов 700 А, время процесса 32 мс. Металлографические и механические испытания на образцах выявили повышение износоустойчивости на 18-32%.

Формула изобретения

1.Способ изготовления комбинированных полусердечников магнитных головок, при котором формируют полусердечник в виде собранных в пакет пермаллоевых пластин, скрепляют их между собой, соединяют полусердечник с сендастовым полюсным наконечником, отличающийся тем, что, с целью повышения качества изготовления за счет исключения немагнитного зазора в плоскости соединения полюсного наконечника и полусердечника, после формирования полусердечника осуществляют его соединение с сендастовым полюсным наконечником путем сварки давлением с доследующим отжигом.

2.Способ по п.1,отличающийся тем, что осуществляют импульсное термомеханическое упрочнение полюсного наконечника или его части путем обжатия в течение 10-40 мс давлением 80-200 Н/мм2 при температуре 0,5-0,8 температуры плавления материала полюсного наконечника.

3 Способ по п.2, отличающийся тем, что энергоподвод и охлаждение полюсного наконечника осуществляют пуансонами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная головка | 1981 |

|

SU991497A1 |

| Магнитная головка | 1989 |

|

SU1607000A1 |

| Магнитная головка и способ ее изготовления | 1990 |

|

SU1780096A1 |

| Магнитная головка | 1979 |

|

SU836666A1 |

| Магнитная головка | 1989 |

|

SU1606999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| Магнитная головка и способ изготовления прокладки рабочего зазора магнитной головки | 1983 |

|

SU1167648A1 |

| Блок магнитных головок записи и способ его изготовления | 1984 |

|

SU1208581A1 |

| Магнитная головка | 1991 |

|

SU1838829A3 |

| Блок магнитных головок | 1985 |

|

SU1314377A1 |

Изобретение относится к приборостроению, а именно к технологии производств магнитных головок Целью изобретения является повышение качества изготовлении за счет исключения немагнитного зазора в плоскости соединения полюсного наконечника и полусеодечника Сущность изобретения заключается в том, что соединение полусердечника из пермаллоевых пластин с сендастовым полюсным наконечником осуществляют путем сварки давлением с последующим отжигом 2 з п ф-лы, 10 ил

2- 3

ФигЛ

9

А-А

/7

/

Фиг.З

Фиг Л

б-б

Фиг. 6

Фиг.7

13

Фиг. 9

Фиг.8

в-в

Фиг. 10

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ изготовления блока износостойких магнитных головок | 1983 |

|

SU1094057A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-05-30—Публикация

1988-04-04—Подача