2.Линия по п. 1, отличающаяся тем, что механизм мойки наружной поверхности мерных трубок состоит из щетки с патрубком для подвода к ней моющего раствора, расположенной между зажимами.

3.Линия по п. 1, о т л и ч а ющ а я с я тем, что механизм мойки вчутренней поверхности мерных трубок состоит из выполненного с возможностью возвратно-поступательного

движения ерша и сопла, расположенных оппозитно.

4. Линия по п. 1, отличаю

щ а я с я там, что механизмы ополаскивания и сушки мерных трубок состоят из установленных соосно с трубками сопл с патрубками, подключенными соответственно к источникам дистиллированной воды и горячего воздуха.

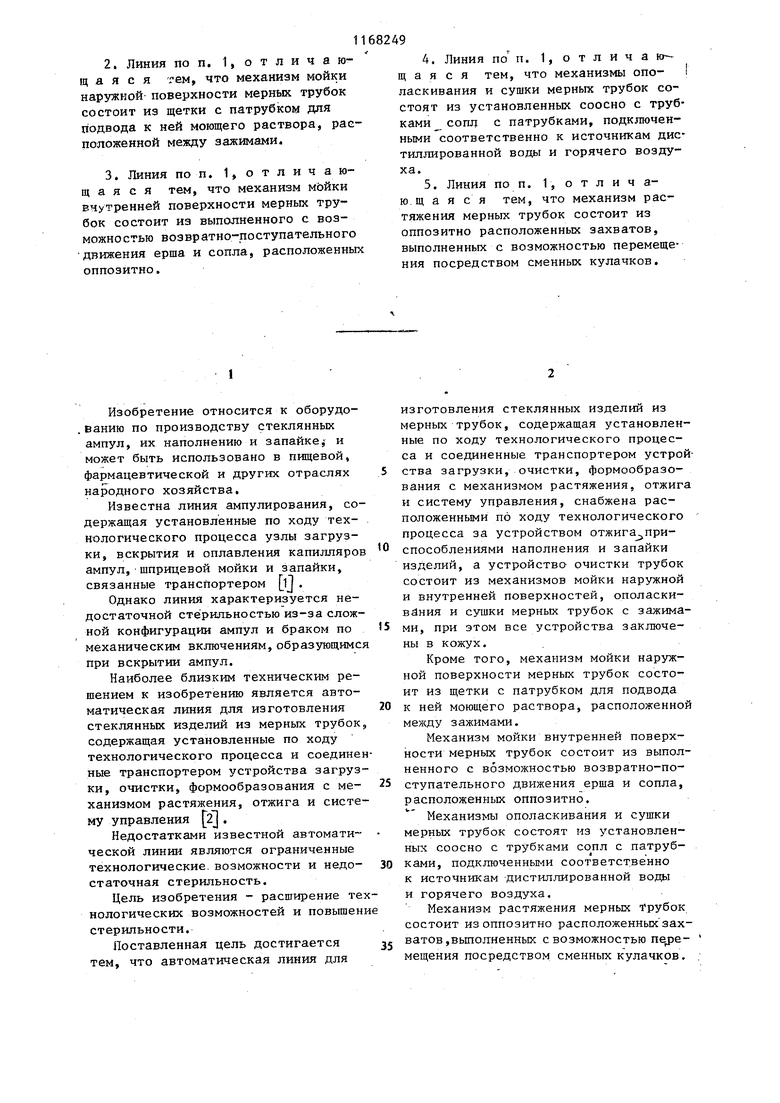

5. Линия поп, 1, о т л и ч аю.щ а я с я тем, что механизм растяжения мерных трубок состоит из оппозитно расположенных захватов, выполненных с возможностью перемещения посредством сменных кулачков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и наполнения ампул | 1982 |

|

SU1146283A1 |

| Линия ампулирования | 1985 |

|

SU1391649A1 |

| Линия ампулирования | 1971 |

|

SU523694A1 |

| Линия ампулирования | 1989 |

|

SU1724241A1 |

| ПОЛУАВТОМАТ ДЛЯ МОЙКИ БУТЫЛОК И НОСИТЕЛЬ БУТЫЛОК ДЛЯ НЕГО | 2001 |

|

RU2202510C1 |

| Линия ампулирования | 1983 |

|

SU1121002A1 |

| УСТАНОВКА ДЛЯ МОЙКИ СТЕКЛЯННЫХ БАНОК | 1971 |

|

SU423747A1 |

| Линия ампулирования | 1973 |

|

SU527191A1 |

| МАШИНА ДЛЯ МОЙКИ БАНОК | 1973 |

|

SU398505A1 |

| МАШИНА ДЛЯ МОЙКИ ЛАБОРАТОРНОЙ ПОСУДЫ | 1965 |

|

SU169410A1 |

1. АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ ИЗ МЕРНЫХ ТРУБОК, содержащая установленные по ходу технологического процесса и соединенные транспортером устройства загрузки, очистки, формообразования с механизмом растяжения, отжига и систему управления, о тличающаяся тем, что, с целью расширения технологических возможностей и повышения стерильности, она снабжена расположенными по ходу технологического процесса за устройством отжига приспособлеяиями наполнения и запайки изделий, а устройство очистки трубок состоит из механизмов мойки наружной и внут-; ренней поверхностей, ополаскивания и сзппки мерных трубок с зажимами, при этом все устройства заклочены в кожух. IS .t

Изобретение относится к оборудо. ванию по производству стеклянных ампул, их наполнению и запайке и может быть использовано в пищевой, фармацевтической и других отраслях народного хозяйства.

Известна линия ампулирования, содержащая установленные по ходу технологического процесса узлы загрузки, вскрытия и оплавления кататляров ампул,шприцевой мойки и запайки, связанные транспортером m.

Однако линия характеризуется недостаточной стерильностью из-за сложной конфигурации ампул и браком по механическим включениям, образующимся при вскрытии ампул.

Наиболее близким техническим решением к изобретению является автоматическая линия для изготовления стеклянных изделий из мерных трубок, содержащая установленные по ходу технологического процесса и соединенные транспортером устройства загрузки, очистки, формообразования с механизмом растяжения, отжига и систему управления 2 .

Недостатками известной автоматической линии являются ограниченные технологические, возможности и недостаточная стерильность.

Цель изобретения - расширение технологических возможностей и повышени стерильности.

Поставленная цель достигается тем, что автоматическая линия для

изготовления стеклянных изделий из мерных трубок, содержащая установленные по ходу технологического процесса и соединенные транспортером устро ства загрузки, очистки, формообразования с механизмом растяжения, отжиг и систему управления, снабжена расположенными по ходу технологического процесса за устройством отжига приспособлениями наполнения и запайки изделий, а устройства очистки трубок состоит из механизмов мойки наружной и внутренней поверхностей, ополаскивания и сушки мерных трубок с зажимами, при этом все устройства заключены в кожух.

Кроме того, механизм мойки наружной поверхности мерных трубок состоит из щетки с патрубком для подвода к ней моющего раствора, расположенной между зажимами.

Механизм мойки внутренней поверхности мерных трубок состоит из выполненного с возможностью возвратно-поступательного движения ерша и сопла, расположенных оппозитно.

Механизмы ополаскивания и сушки мерных трубок состоят из установленных соосно с трубками сопл с патрубками, подключенными соответственно к источникам -дистиллированной воды и горячего воздуха.

Механизм растяжения мерных Трубок состоит из оппозитно расположенных захватов,выполненных с возможностью педземещения посредством сменных кулачков.

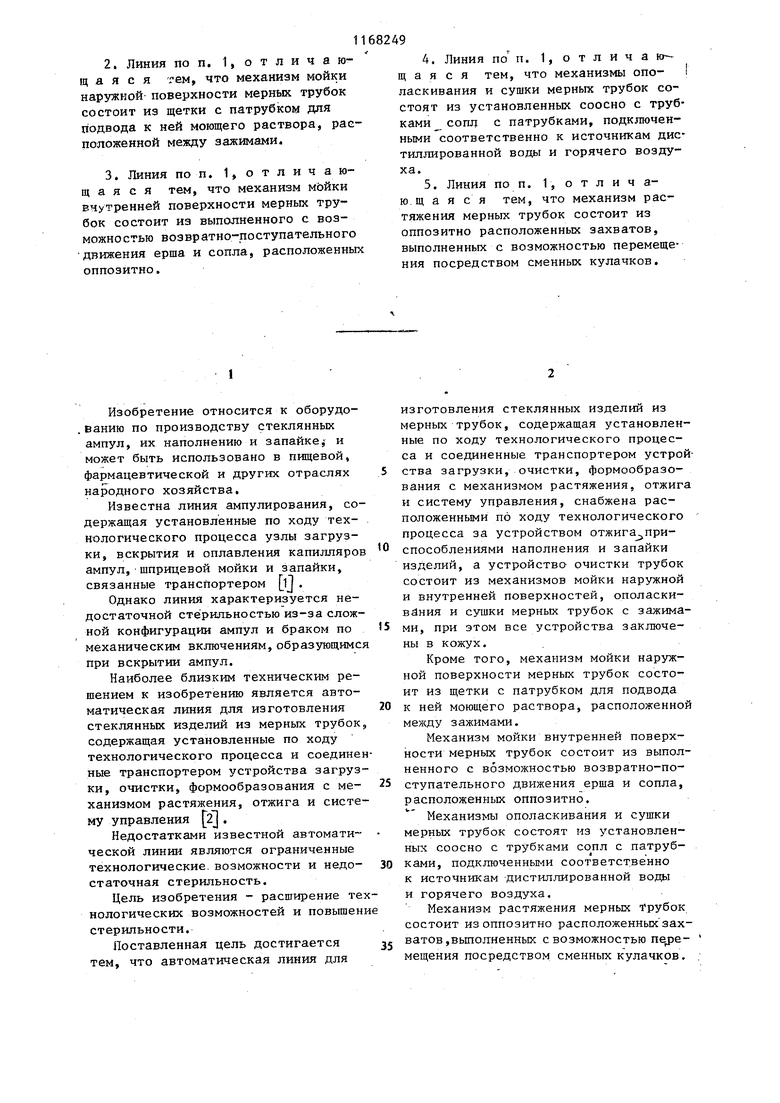

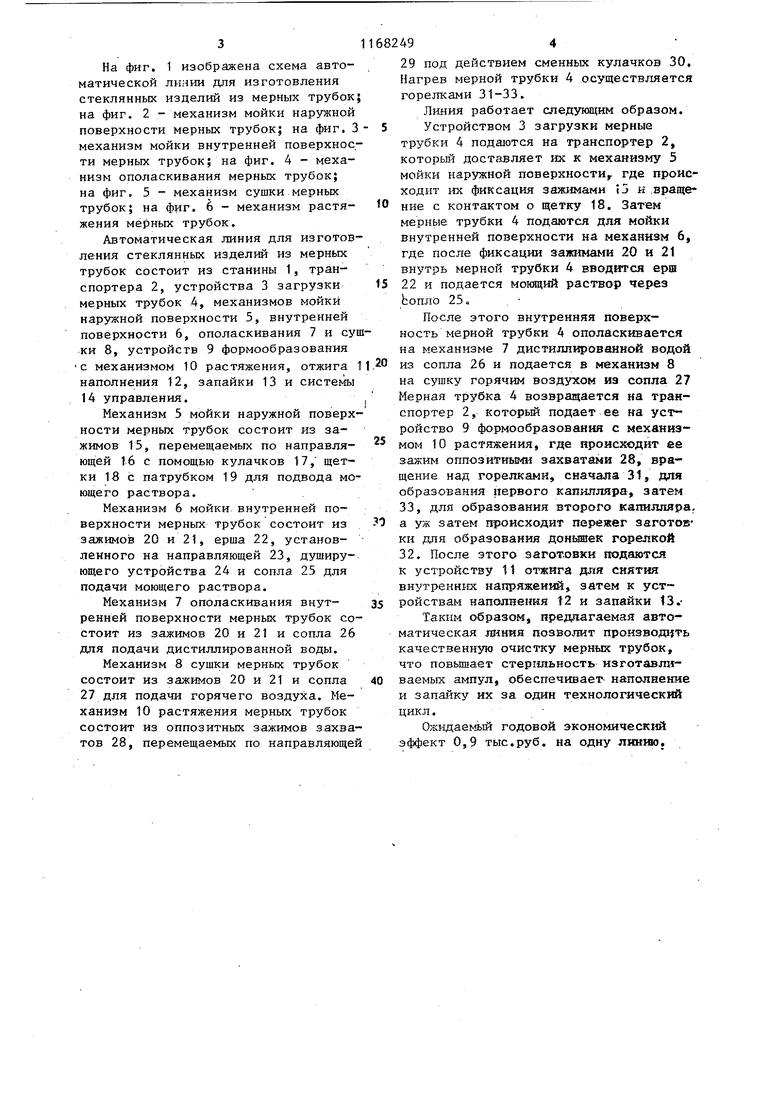

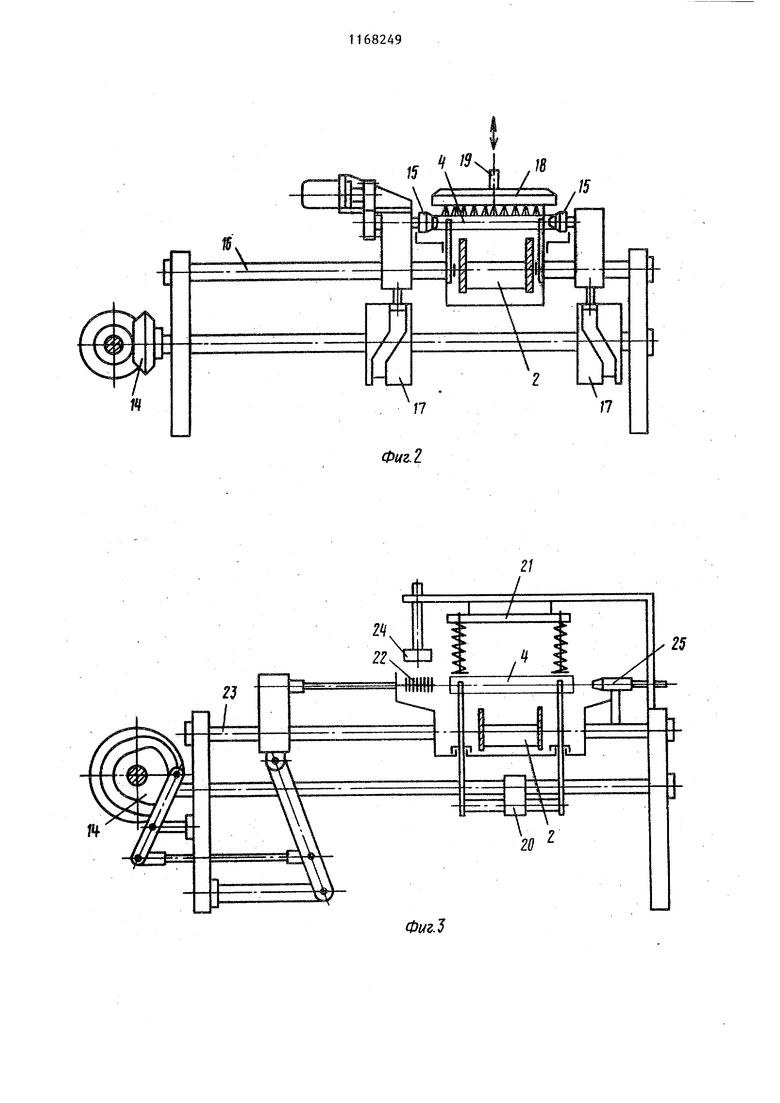

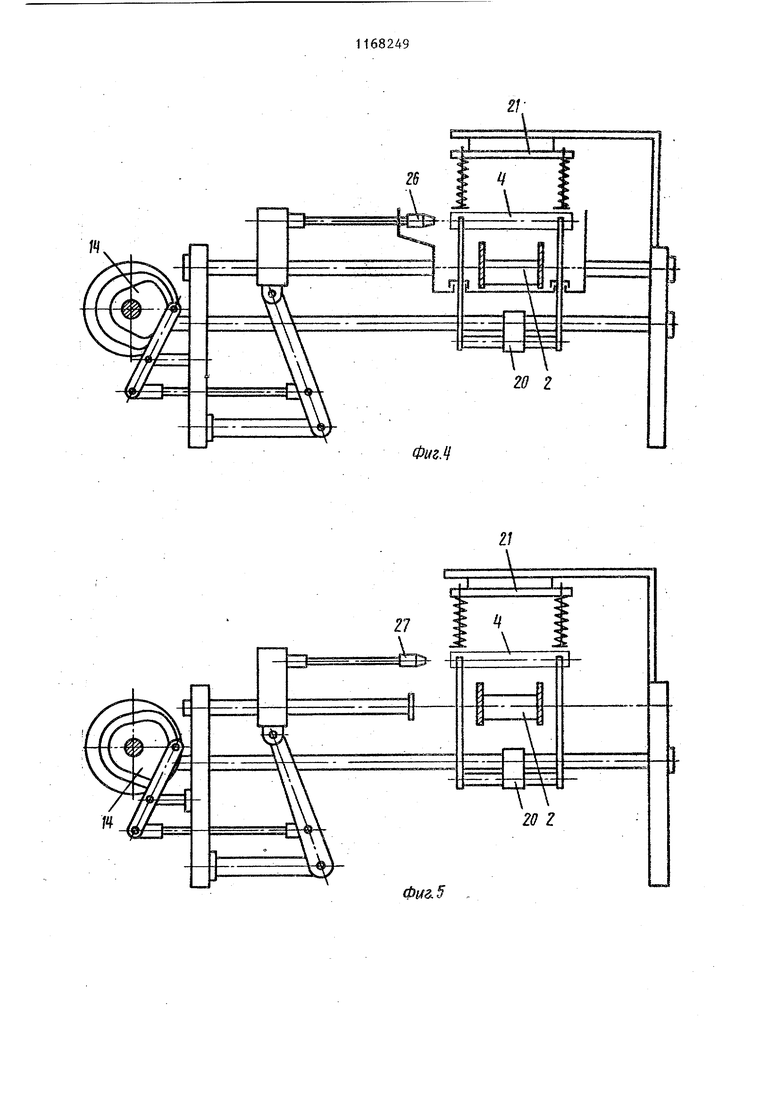

На фиг. 1 изображена схема автоматической линии для изготовления стеклянных изделий из мерных трубок; на фиг. 2 - механизм мойки наружной поверхности мерных трубок; на фиг. 3 механизм мойки внутренней поверхности мерных трубок; на фиг. 4 - механизм ополаскивания мерных трубок; на фиг. 5 механизм сушки мерных трубок; на фиг, 6 - механизм растяжения мерных трубок.

Автоматическая линия для изготовления стеклянных изделий из мерных трубок состоит из станины 1, транспортера 2, устройства 3 загрузки мерных трубок 4, механизмов мойки наружной поверхности 5, внутренней поверхности 6, ополаскивания 7 и сушки 8, устройств 9 формообразования с механизмом 10 растяжения, отжига 1 наполнения 12, запайки 13 и системы 14 управления.

Механизм 5 мойки наружной поверхности мерных трубок состоит из зажимов 15, перемещаемых по направляющей 16 с помощью кулачков 17, щетки 1 8 с патрубком 19 для подвода моющего раствора.

Механизм 6 мойки внутренней поверхности мерных трубок состоит из зажимов 20 и 21, ерша 22, установленного на направляющей 23, душирующего устройства 24 и сопла 25 для подачи моющего раствора.

Механизм 7 ополаскивания внутренней поверхности мерных трубок состоит из зажимов 20 и 21 и сопла 26 для подачи дистиллированной воды.

Механизм 8 сушки мерных трубок состоит из зажимов 20 и 21 и сопла 27 для подачи горячего воздуха. Механизм 10 растяжения мерных трубок состоит из оппозитных зажимов захватов 28, перемещаемых по направляющей

29 под. действием сменных кулачков 30. Нагрев мерной трубки 4 осуществляется горелками 31-33.

Линия работает следукацнм образом.

Устройством 3 загрузки мерные трубки 4 подаются на транспортер 2, которьй доставляет их к механизму 5 мойки наружной поверхности где происходит их фиксация зажимами i3 к .вращение с контактом о щетку 18. Затем мерные трубки 4 подаются для мойки внутренней поверхности на механизм б, где после фиксации зажимами 20 и 21 внутрь мерной трубки 4 вводится ерш 22 и подается монщий раствор через Ьопло 25 о

После этого внутренняя поверхность мерной трубки 4 ополаскивается на механизме 7 дистиллированной водой из сопла 26 и подается в механизм 8 на сушку горячим воздухом из сопла 27 Мерная трубка 4 возвращается на транспортер 2, который подает ее на устройство 9 формообразования с механизмом 10 растяжения, где происходит ее зажим oппoзитиы fli захватами 28, вращение над горелками, сначала 31, для образования первого капилляра, затем 33, для образования второго капилляра, а уж затем происходит пережег заготовки для образования донышек горелкой 32. После этого заготовки подаются к устройству 11 отжига для снятия внутреннюс напряжений, затем к устройствам наполнения 12 и запайки 13.Таким образом, яредагагаемая автоматическая линия позволит ПРОИЗВОД1{ТЬ качественную очистку мерных трубок, что повьш ает стерильность изготавливаемых ампул, обеспечивает- наполнение и запайку их за один технологический цикл.

Ожидаемьй годовой экономический эффект 0,9 тыс.руб. на одну линию.

Ж

/ Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия ампулирования | 1981 |

|

SU952256A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-07-23—Публикация

1984-03-20—Подача