(54) ЛИНИЯ АМПУЛЙРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия ампулирования | 1985 |

|

SU1391649A1 |

| Линия ампулирования | 1989 |

|

SU1724241A1 |

| Установка для кассетного ампулирования | 1975 |

|

SU566585A1 |

| ЛИНИЯ АМПУЛИРОВАНИЯ ИНЪЕКЦИОННЫХ РАСТВОРОВ | 1966 |

|

SU198941A1 |

| Линия ампулирования растворов | 1968 |

|

SU343492A1 |

| Линия ампулирования | 1983 |

|

SU1121002A1 |

| Машина карусельного типа для ампулирования лекарственных растворов | 1955 |

|

SU115402A1 |

| Устройство для изготовления металлических ампул | 1977 |

|

SU739010A1 |

| Линия ампулирования | 1981 |

|

SU952256A1 |

| Линия ампулирования | 1973 |

|

SU527191A1 |

1

Изобретение относится к химико-фармацевтической и химической промышленности, ;а именно к устройствам, выполняющим I комплекс технологических стадий, 1преимуйвственно инъекционных растворов.

Известна автоматическая линия иля ам;пупирования инъекционных растворов, в ко торой совокупно применены связанные сне- .темой управления штанговый транспортер, Несущий спутники, в которых I устанавливается тара с ампулами, аппарат для мойки ампуп, аппарат для сушки ампул, аппарат для наполнения ампул инъекционными растворамИ; аппарат для выдавливания растворов из капилляров ампул, установки для запайки ампулд стерилизатор непрерывного действия, аппарат для проверки ампул на герметичностьд аппараты для промывки наружной поверхности ампул, аппарат для суЫ кн ампул перед просмотром механизмы дл ориентации ампул капиллярами вверх-вниз, Остановки беспрерьгоной фильтратшк раствоjpoBj а также конвейер для возврата опорож ненных спутников в исходное положение,

Недостатками известной автоматической линии для ампулирования является применение индивидуальных приводов емкостей в каждом агрегате, сложное обслуживание ли.ши из-за выпопненея емкостей из трех узлов и снижение ее надежности.

Для синхронизации и горизонтального i перемещения кассет с ампулами с вертикальным перемещением ёмкостей в линии i ампулирования, включающей расположенные по ходу технологического процесса и свя|занньш системой автоматического управле;ния комплекс устройств для мойки ампул, для наполнения их, механизм ориентации i кассет с ампулами, устройства для освобож;дения капилляров и запайки капилляров ам1пул, штанговый конвейер и рабочие емкости устройств линии, предложено последние снаб 1дить направляющими для кассет, укреплен ными на крышках емкостей, и шарнирно, например, посредством сайлен-блоков, свя- зать с подвижно установленными в направ1ляющих роликах щеками, соединенными с ги1КИМИ передаточными элементами, например

гпуло чо-р(-41иковыми цепями, привода перомецония, а механизм ириентации кассет ки.иоматически связать ё приводом перемещения емкостей.

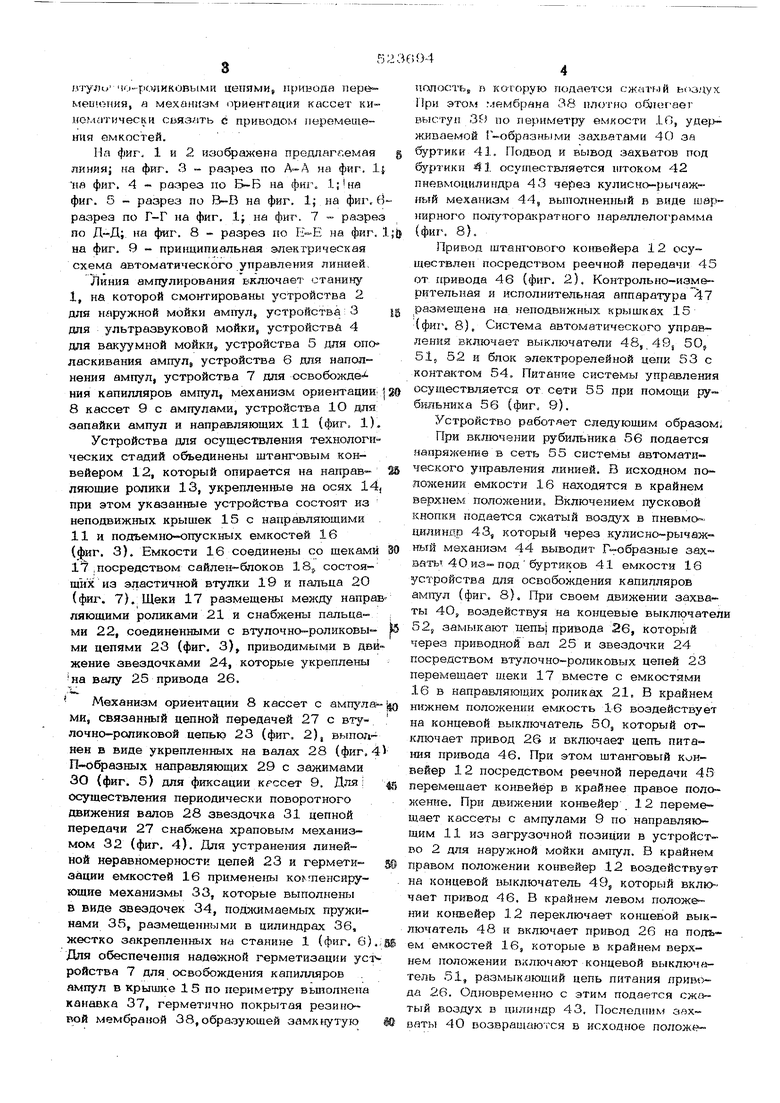

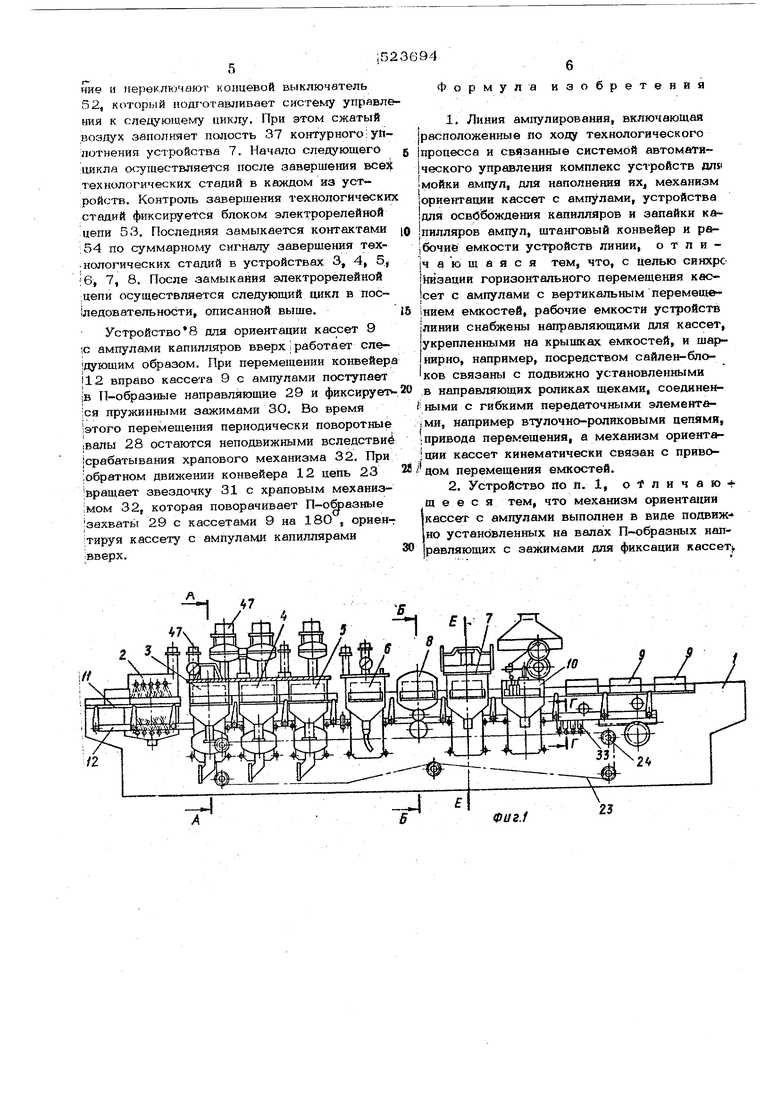

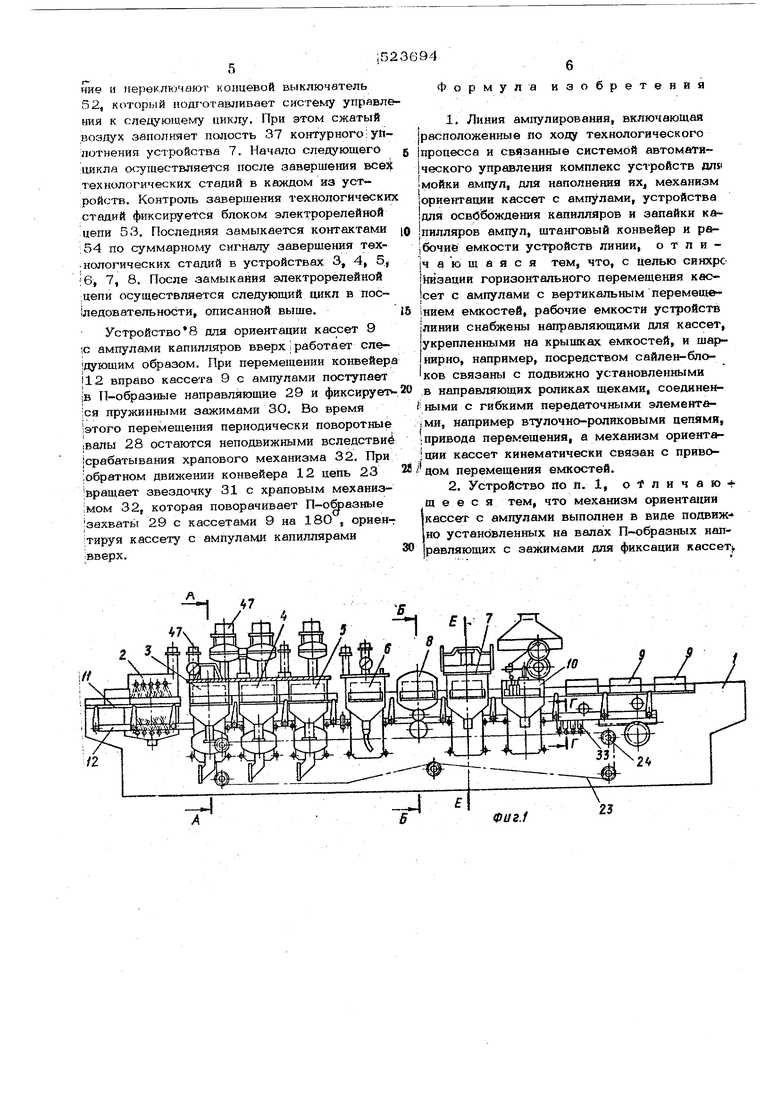

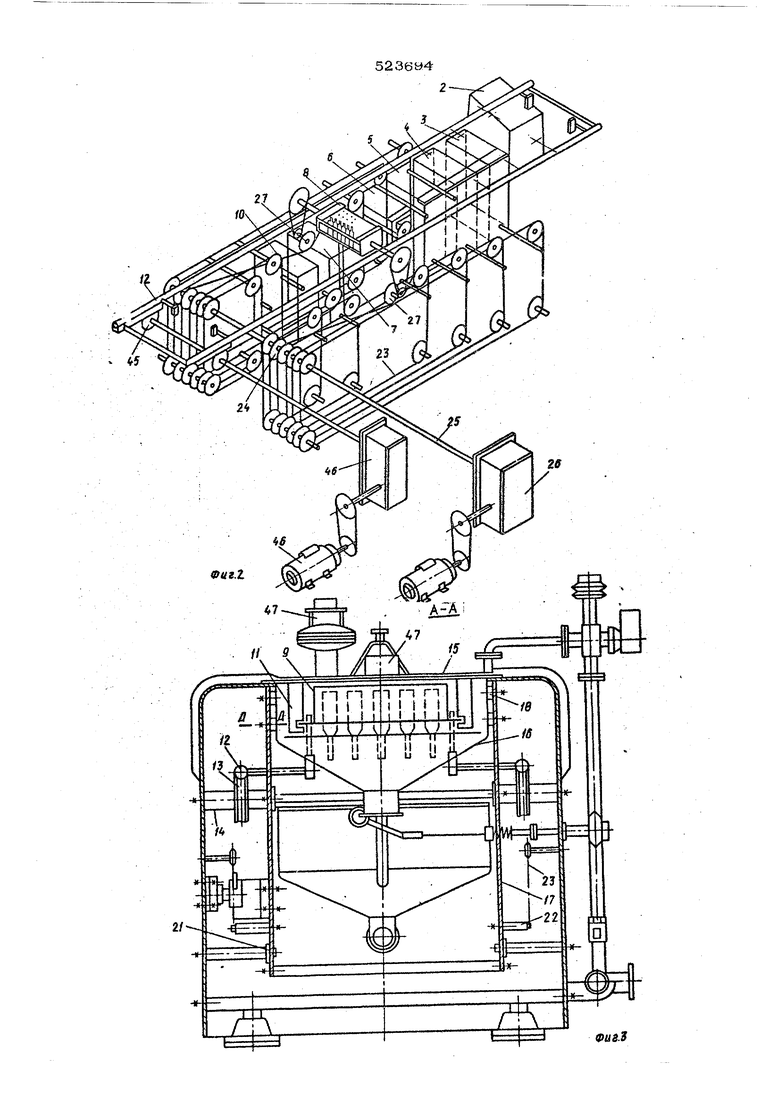

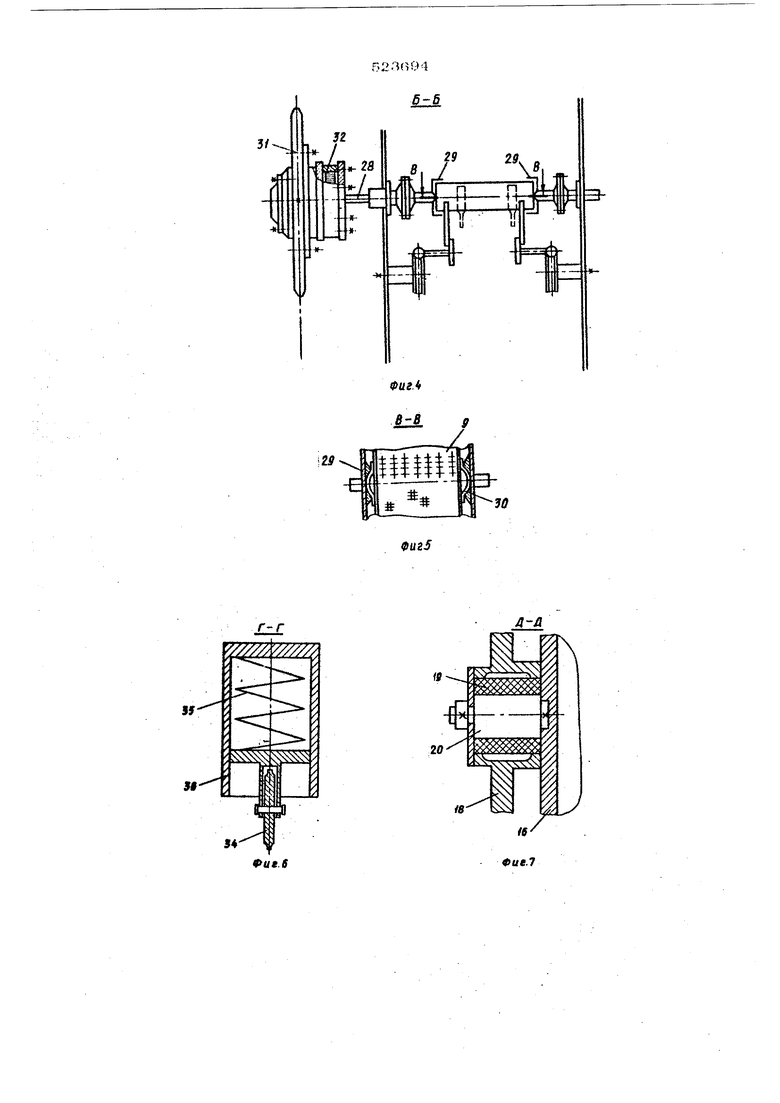

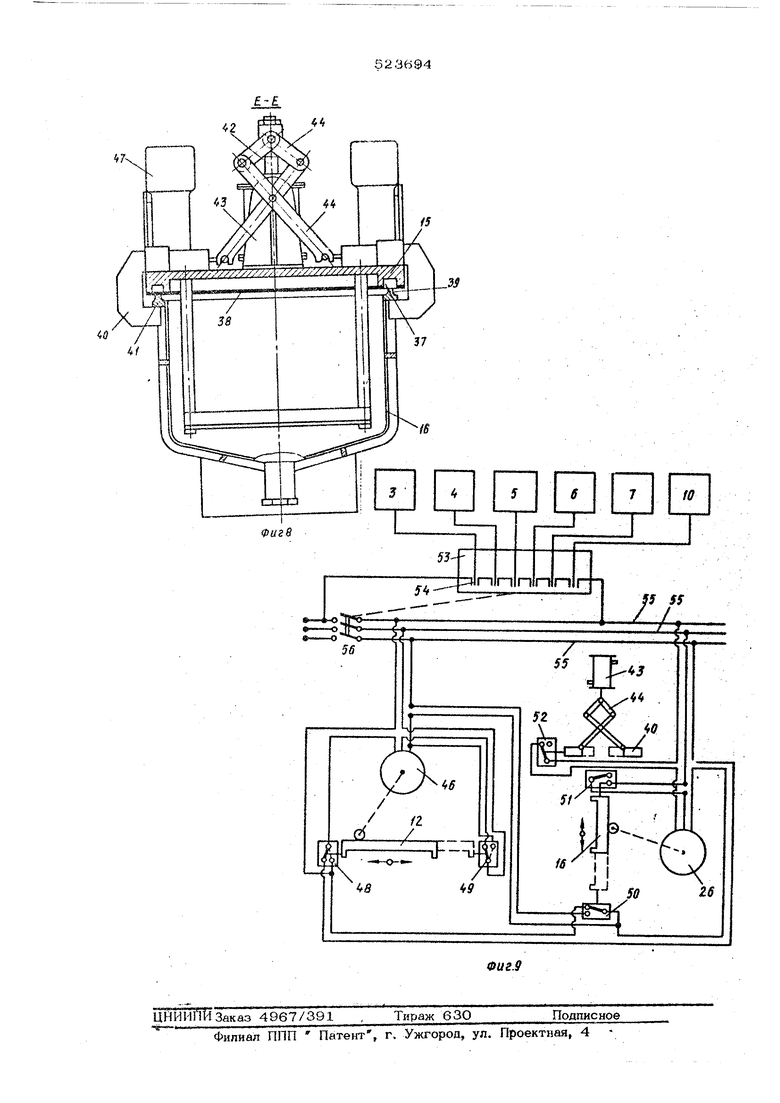

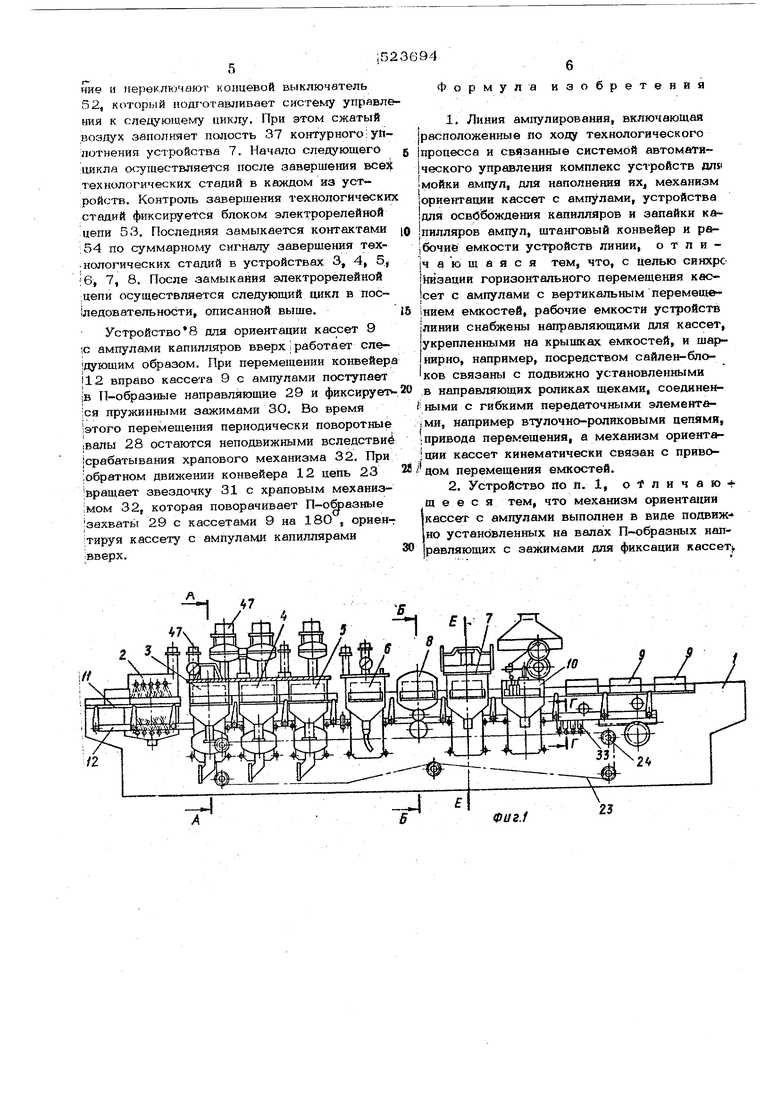

Па фиг. 1 и 2 изображена предлагг.емая § линия на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - раорез по на фи1 1;1на фиг. 5 - разрез по I3-B на фиг. 1; на фиг, вразрез по Г-Г на фиг, 1; на фиг. 7 -- разрез по Д-Д;. на фиг. 8 - разрез но Е--Е на фиг. 1;й на фиг. 9 - принципиальная электрическая схема автоматического управления линией.

Линия ампулирования включает станину 1, на которой смонтированы устройства 2 для наружной мойки ампул, устройства: 3 |§ для ультразвуковой мойки, устройства 4 для вакуумной мойки, устройства 5 для ополаскивания ампул, устройства 6 для наполнения ампул, устройства 7 для освобождав ния капилляров ампул, механизм ориентации; j 20 8 кассет 9 с ампулами, устройства 1О для запайки ампул и направляющих 11 (фиг 1).

Устройства для осуществления технологических стадий объединены штанговым конвейером 12, который опирается на направляющие ролики 13, укрепленные на осях 14, при этом указанные устройства состоят из неподвижных крышек 15 с направляющими 11 и подъемно-опускных емкостей 16 (фиг. 3). Емкости 16 соединены со шеками 80 17 (Посредством сайлен-блоков 18j состоящих из эластичной втулки 19 и пальца 2О (фиг. 7). Щеки 17 размещены между направляющими роликами 21 и снабжены пальца- ; ми 22, соединенными с втулочно-роликовыми цепями 23 (фиг. 3), приводимыми в движение звездочками 24, которые укреплены на валу 25 привода 26.

Механизм ориентации 8 кассет с aMnj, ми, связанный цепной передачей 27 с втулочно-роликовой цепью 23 (фиг. 2), выполнен в виде укрепленных на валах 28 (фиг. 4V П-образных направляющих 29 с зажимами ЗО (фиг. 5) для фиксации крссет 9. Для : г, осуществления периодически поворотного движения валов 28 звездочка 31 цепной передачи 27 снабжена храповым механизмом 32 (фиг. 4). Для устранения линейной неравномерности цепей 23 и гермети- да аации емкостей 16 применены кo шeнcиpyющие механизмы 33, котгорые выполнены в виде звездочек 34, поджимаемых пружинами 35, размещенными в цилиндрах 36, жестко закрепленных на станине 1 (фиг. 6).:5§ Для обеспечения надежной герметизации yci ройства 7 для освобождения капилляров ампул в крышке 15 по периметру вьшолнена канавка 37, герметично покрытая вой мембраной 38, образующей замкн тую Щ

пол(ХПЬ5 в когорую подается сжатый воздух При этом г,)ембрана 38 плотно выступ 39 по периметру емкости 10, удерживаемой Г-образными з зхватами 40 за буртики 41. Подвод и вывод захватов под буртики 41 осуществляется штоком 42 пневмоцилиндра 43 через кулисно-рычажный механизм 44, выполненный в виде шар)гарного полуторакратного параллелограмма (фиг. 8).

Привод штангх1вого конвейера 12 осуществлен посредством реечной передачи 45 от привода 46 (фиг. 2). Контрольно-измерительная и исполнительная аппаратура 47 размещена на неподвижных крыщках 15 {фиг, 8), Система автоматического управления включает вьшлючатели 48, 49j 50, 51, 52 и блок электрорелейной цепи 53 с контактом 54. Питание системы управления осуществляется от, сети 55 при помощи ру бильника 56 (фиГо 9).

Устройство работяет следующим образом

При включении рубильника 56 подается напряжение в сеть 5 5 системы автоматического управления линией. В исходном положении емкости 16 находятся в крайнем верхнем положении. Включением пусковой кнопки подается сжатый возд5х в пневмо. цилиндр 43, который через кулисно-рычажный механизм 44 выводит Г- образные зах- ватьт 40 из-под буртиков 41 емкости 16 устройства для освобождения капилляров ампул (фиг. 8). При своем движении захваты 4О, воздействуя на концевые выключате 525 замыкают иепь| привода 26, который через приводной вал 25 и звездочки 24 посредством втулочно-роликовых цепей 23 перемещает щеки 17 вместе с емкостями 16 в направляющих роликах 21, В крайнем нижнем положении емкость 16 воздействует на концевой выключатель 50, который отключает привод 26 и включает цепь питания привода 46. При этом щтанговый конвейер 12 посредством реечной передачи 45 перемещает конвейер в крайнее правое положение. При дв1гж;ении конвейер 12 перемещает кассеты с ампулами 9 по направляющим 11 из загрузочной позиции в устройство 2 для наружной мойки ам1тул. В крайнем правом положении конвейер 12 воздействует на концевой выключатель 49, который включает привод 46, В крайнем левом положа™ НИИ конвейер 12 переключает концевой выключатель 48 н включает привод 26 на подъем емкостей 16, которые в крайнем верхнем положении включают концевой выключатель 51, размыкающий цепь питания привода 26, Одновременно с этим подается сжа тый воздух в цилиндр 43, Последним захваты 40 Бозвраишются в исходное положечие я 11ерек,лючай г концевой выключатель 52, который нодготавливает систему управл& ния к слеаующему циклу. При этом сжатый воздух заполняет полость 37 контурного уплотнения устройства 7. Начало следующего цикла о(::уществляется после завершения всез4 технологических стадий в каждом из устройств. Контроль завершения технологических стадий фиксируется блоком электрорелейной :цепи 53. Последняя замыкается контактами :54 по суммарному сигналу завершения тех;нологических стадий в устройствах 3, 4, 5, ;6, 7, 8. После замыкания электрорелейной цепи осуществляется следующий цикл в пос ледовательности, описанной выще. Устройство 8 для ориентации кассет 9 О ампулами капилляров вверх Сработает еле дующим образом. При перемещении конвейера 12 вправо кассета 9 с ампулами поступает IB П-образные направляющие 29 и фиксирует |ся пружинными зажимами ЗО. Во время ;этого перемещения периодически поворотные ;валы 28 остаются неподвижными вследстви4 |срабатыБания храпового механизма 32. При .обратном движе1ши конвейера 12 цепь 23 :вращает звездочку 31 с храповым механиз;мом 32, которая поворачивает П-образные |захваты 29 с кассетами 9 на 180 , сриен-г ;:тируя кассету с ампулами капиллярами 7 Формула изобретения 1. Линия ампулирования, включающая расположенные по ходу технологического I процесс а и связанные системой автомати ческого управления комплекс устройств для мойки ампул, для наполнения их механизм |Ориентааии кассет с ампулами, устройства для освобождения капилляров и запайки ка пилляров ампул, штанговый конвейер и ра1бочие емкости устройств линии, о т л и , а ю щ а я с я тем, что, с целью сйнхрс |Ьизации горизонтального перемещения кас1сет с ампулами с вертикальным перемеще|нием емкостей, рабочие емкости устройств линии снабжены направляющими для кассет, укрепленными на крышках емкостей, и щар| шрно, например, посредством сайлен-блоков связаны с подвижно установленш11ми в направляющих роликах щеками, соединенными с гибкими передаточными элементами, например втулочно-ролнковыми цепями, ..привода перемещения, а механизм ориентации кассет кинематически связан с привоа.ом перемещения емкостей. 2. Устройство по п. 1, обличаю щ е е с я тем, что механизм ориентации кассег с ампулами выполнен в виде подвнж но установленных на валах П-образных направляющих с зажимами для фиксации кассету .

за

г-г

3f

54

Фиеб

А-и

i

1920

«

(б

ФиеЛ

Авторы

Даты

1976-08-05—Публикация

1971-01-07—Подача