Изобретение относится к технологии изготовления смазочных композиций для механической обработки металлов с целью повышения антифрикционных и противоиз- носных свойств режущего инструмента, в частности сверл и метчиков, при обработке деталей из конструкционных легированных и хромоникелевых нержавеющих сталей и может быть использовано в машиностроительной и оптико-механической промышленности.

Известна смазка для резания металлов на основе стеариновой кислоты, содержащая в составе, мас.%:

стеариновую кислоту 48-53 серу 7-11

глицерин13-18

минеральное масло до 100 Недостатком известного состава смазки является повышенная токсичность и наличие неприятного запаха, возникающего при обработке металла вследствие разложения серы и минерального масла под воздействием высоких контактных нагрузок и температуры в зоне обработки.

Известна также смазка для механической обработки металлов, содержащая в своем составе, мас.%:

триэтаноламиновую соль олеиновой кислоты75-85

рода нидмеди15-25

Данная смазка легко удаляется водой с поверхности обрабатываемого металла. Однако этот состав не обеспечивает надежной стойкости режущего инструмента и содержит ядовитые соли (роданистая медь), которые повышают токсичность смазки.

Наиболее близким по технической сущности к заявляемому является техническое решение, принятое за прототип, содержащее в составе, мас.%:

триэтаноламинолеат 17-18 церезин82-83

Известная смазка отличается отсутствием токсичных компонентов. Однако она характеризуется низким показателем противозадирныхсвойств по причине отсутствия в составе поверхностно-активных веществ и неорганических добавок, играющих роль твердых смазок. Кроме того, смазка не

сл

с

VI

XI 00

в

смывается с поверхности водой, в результате чего повышается трудоемкость процесса удаления смазки с обрабатываемой детали.

Целью изобретения является повышение противозадирных свойств смазки и ее смываемости водой.

Поставленная цель достигается тем, что смазка дополнительно содержит полиэти- ленгликоль моностеарат, стеарат цинка, трехокись молибдена и гипосульфит натрия при следующем соотношении компонентов, мас.%:

триэтаноламинолеат 20-40 стеарат цинка1-3

трехокись молибдена 145 гипосульфит натрия 0,01-0,1 полиэтмленгликоль моностеаратостальное.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемый состав смазки отличается тем, что основой его является эмульгатор - поли- этиленгликоль моностеарат (стеарокс-6) (ГОСТ 8980-75), который представляет собой пастуЛЗелого цвета без запаха, характеризующийся хорошей водорастворимостыо и высокими эмульгирующими свойствами, что позволяет применять его в сложных моющих композициях, как эмульгатор и поверхностно-активное вещество. Нетоксичен. Полиэтиленгликоль моностеарат способствует также увеличению адгезии граничных пленок к поверхности металла в зоне обработки, в результате чего исключается налипание стружки на поверхность инструмента, снижая при этом усилия резания. Коме того, как эмульгатор, он способствует равномерному распределению порошков трехокиси молибдена и стеарата цинка в объеме смазки, что также улучшает технологические свойства смазки - исключается расслаивание состава.

Гипосульфит натрия - серосодержащая соль щелочного металла, являясь хорошим восстановителем, активирует в зоне обработки образование с триэтаноламином в виде граничных пленок комплексных сернистых соединений на сопряженных металлических поверхностях,-что значительно повышает противозадирные свойства смазки. Этому способствует также стеарат цинка и трехокись молибдена, играющих роль твердых смазок.

Таким образом, заявляемый состав соответствует критерию изобретения новизна.

Использование водорастворимых сернистых солей в смазках для резания металлов известно, например, сульфоната кальция.

Однако эта соль не обладает восстановительными свойствами и в результате этого не образует комплексные соединения на металлической поверхности. Поэтому в такие составы для улучшения смазочных свойств обязательно вводят полимерные компоненты (полиизобутилен или-полипропилен), что усложняет состав смазки и технологический процесс изготовления.

0 Таким образом, можно сделать вывод о соответствии данного технического решения критерию существенные отличия. Пример реализации, технология получения смазки для меха5 нической обработки металлов состоит из ч двух основных операций: приготовление триэтаноламинолеата и смешивание компонентов.

Триэтаноламинолеат готовят путем сме0 шения триэтаноламина (ТУ 6-09-216-72) и олеиновой кислоты (ГОСТ 10475-75) в соотношении 1:1. Смесь нагревают до 100°С в течение 1 ч для окисления двойных связей, входящих в их состав непредельных жирных

5 кислот. Затем в эту смесь вводят полиэти- ленгликоль моностеарат и порошковые ингредиенты, все хорошо перемешивают до исчезновения комков.

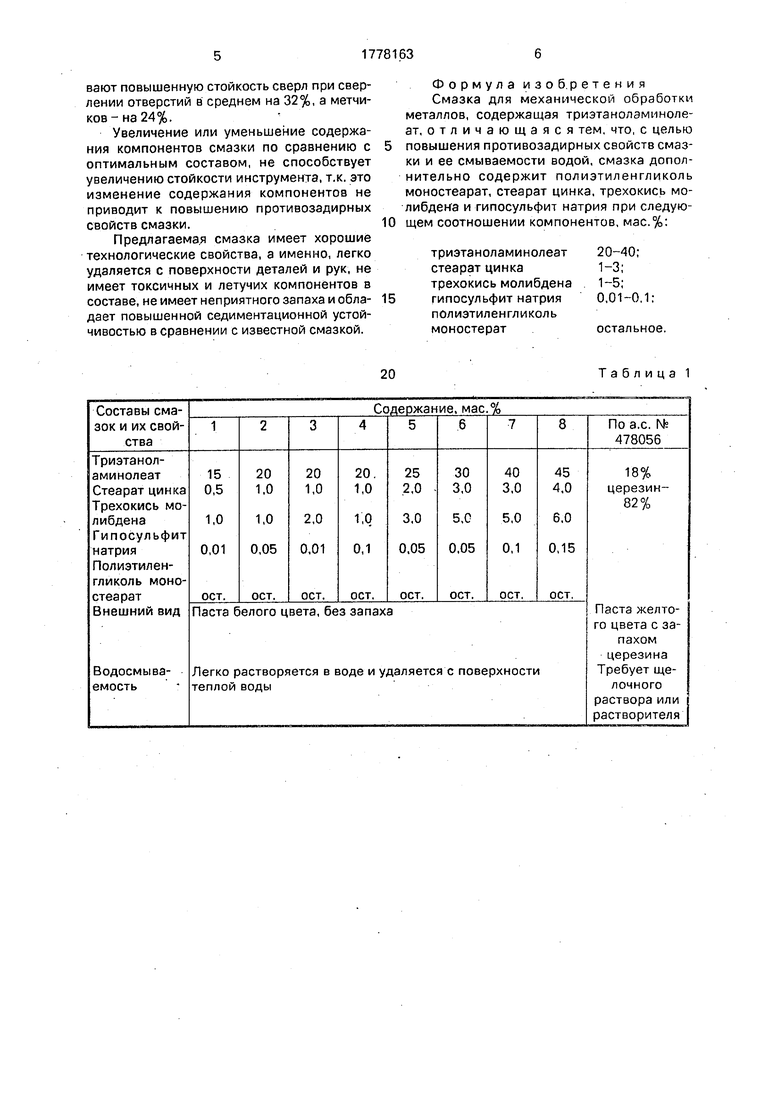

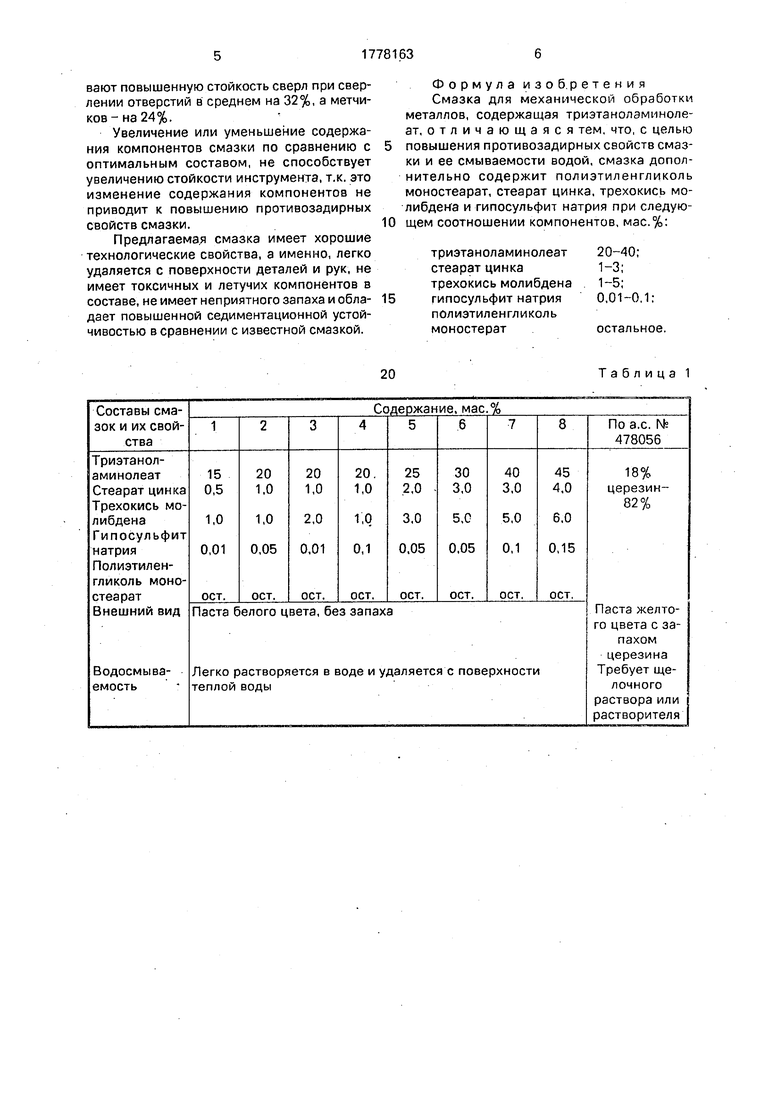

Для экспериментальной проверки смаз0 ки были приготовлены 8 смесей компонентов, 6 из которых показали оптимальные результаты (см.табл.2).

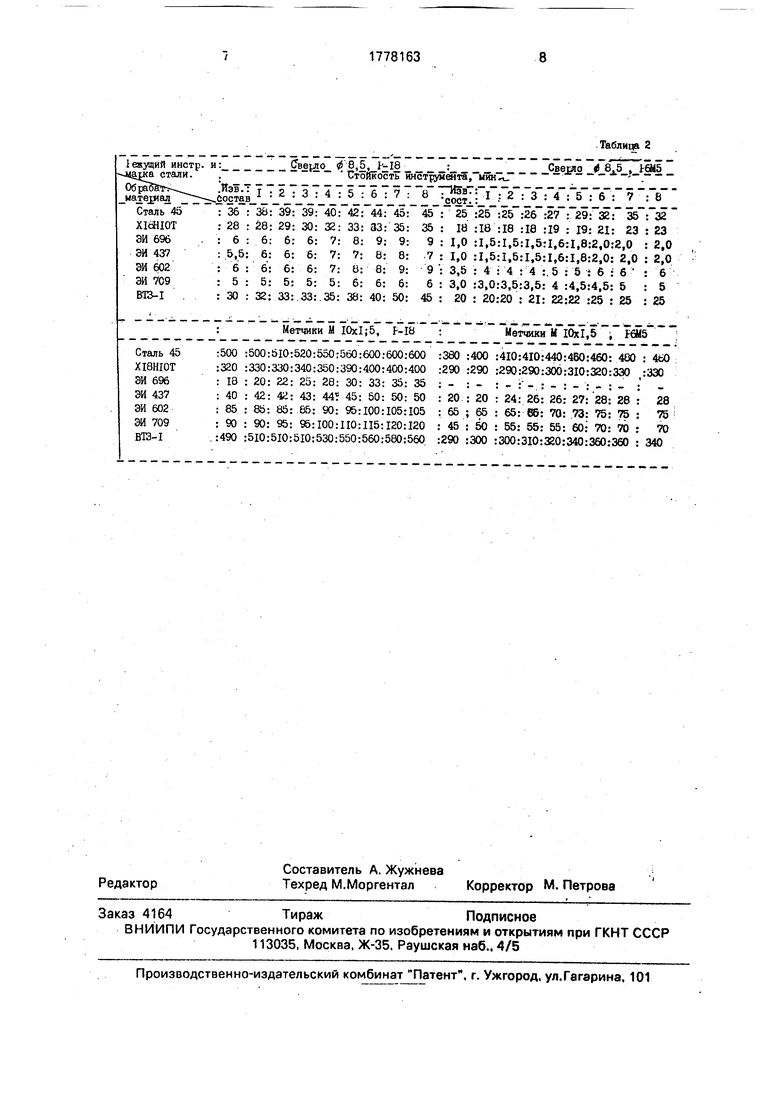

Степень эффективности смазки оценивали путем сравнения стойкости инструмен5 та по времени между переточками при сверлении отверстий в заготовках из хромо- никелевых нержавеющих сталей марки Х18Н ЮТ и стали 45, а также другихсплавов, указанных в табл.2.

0 В качестве режущего инструмента испытывали спиральные сверла (ГОСТ 19544- 74) из быстрорежущей стали Р6М5 (НРС 63-65) и Р-18, диаметром 8,5 мм и метчики из этих сталей М 10x1,5.

5 Обработку проводили на станке на- стольно-свер.лильном марки 2К106П. Смазку наносили на режущую часть инструмента после просверливания отверстий во время вывода сверла из детали. Режим сверления

0 стали: скорость резания - 26,7 м/мин, число оборотов сверла - 1000 об/мин, подача вручную.

Испытуемые составы смазок и их свойства приведены в табл.1.

5 Сравнительные испытания смазок по стойкости режущего инструмента приведены в табл.2.

Из таблицы сравнительных испытаний видно, что оптимальное соотношение компонентов смазки (примеры 2 -7), обеспечивают повышенную стойкость сверл при сверлении отверстий в среднем на 32%, а метчиков-на 24%.

Увеличение или уменьшение содержания компонентов смазки по сравнению с оптимальным составом, не способствует увеличению стойкости инструмента, т.к. это изменение содержания компонентов не приводит к повышению противозадирных свойств смазки.

Предлагаемая смазка имеет хорошие технологические свойства, а именно, легко удаляется с поверхности деталей и рук, не имеет токсичных и летучих компонентов в составе, не имеет неприятного запаха и обладает повышенной седиментационной устойчивостью в сравнении с известной смазкой.

0

Формула изобретения Смазка для механической обработки металлов, содержащая триэтанолэминоле- ат, отличающаяся тем, что, с целью повышения противозадирных свойств смазки и ее смываемое™ водой, смазка дополнительно содержит полиэтиленгликоль моностеарат, стеарат цинка, трехокись молибдена и гипосульфит натрия при следующем соотношении компонентов, мас.%:

5

триэтаноламинолеат стеарат цинка трехокись молибдена гипосульфит натрия полиэтиленгликоль моностерат

20-40; 1-3; 1-5; 0,01-0,1:

остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для механической обработки металлов | 1989 |

|

SU1664819A1 |

| Смазка для резания металлов | 1970 |

|

SU478056A1 |

| Смазочная композиция для резания металлов | 1991 |

|

SU1826990A3 |

| Смазка для механической обработки металлов | 1991 |

|

SU1778164A1 |

| Смазка для механической обработки металлов | 1989 |

|

SU1671676A1 |

| Смазка для механической обработки металлов | 1986 |

|

SU1421762A1 |

| Смазка для механической обработки металлов | 1990 |

|

SU1715832A1 |

| СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2012 |

|

RU2509144C1 |

| ТВЕРДАЯ СМАЗКА | 2021 |

|

RU2776584C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2018 |

|

RU2676690C1 |

Сущность изобретения: смгзка содержит, %: триэтаноламинолеат 20-40; стеа- рат цинка 1-3; трехокись молибдена 1-5; гипосульфит натрия 0,01-0,1 и полиэтиленг- ликоль моностеарат - остальное. 2 табл.

20

Таблица 1

Таблица Z

| Смазка для механической обработки металлов | 1987 |

|

SU1482934A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для механической обработки металлов | 1975 |

|

SU597714A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для резания металлов | 1970 |

|

SU478056A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-11-30—Публикация

1990-06-25—Подача