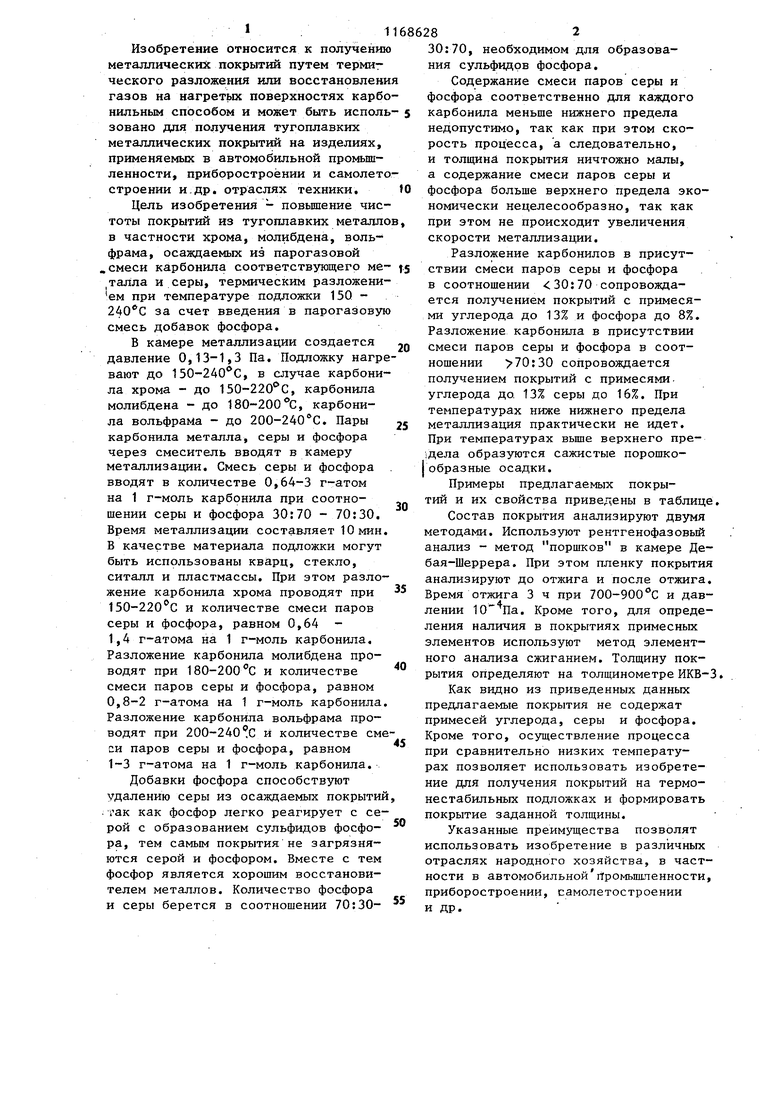

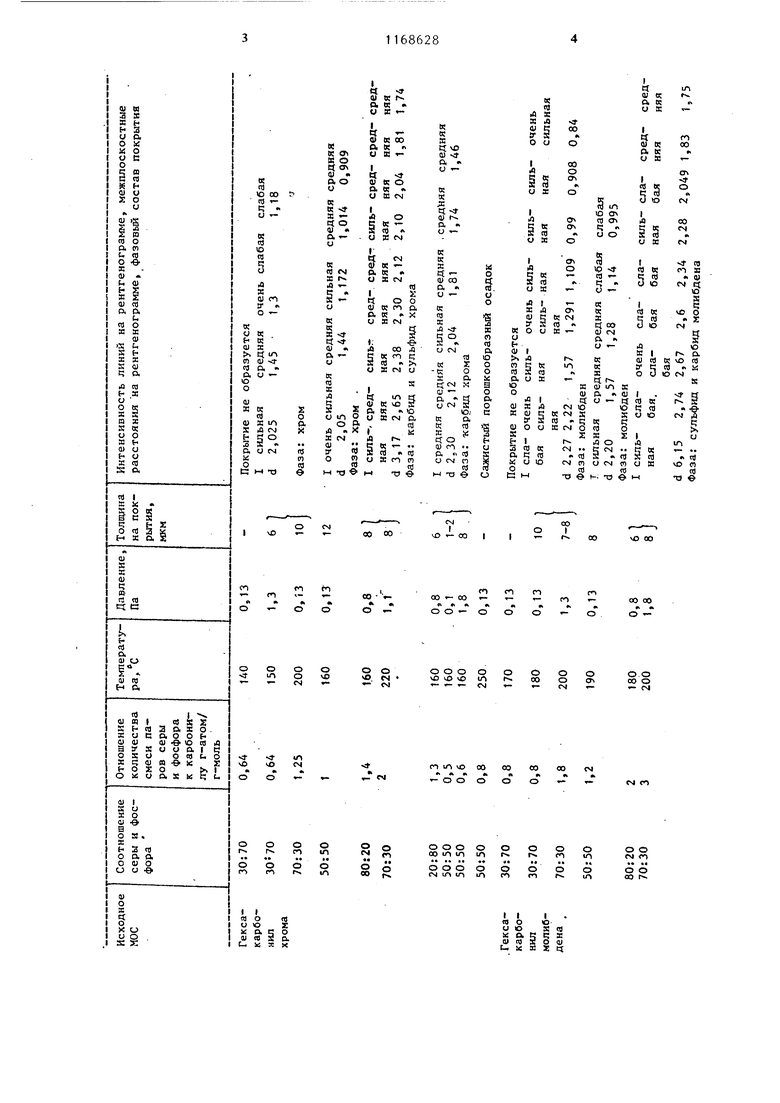

Изобретение относится к получению металлических покрытий путем термит ческого разложения или восстановлени газов на нагретьк поверхностях карб нильным способом и может быть испол зовано для получения тугоплавких металлических покрытий на изделиях, применяемых в автомобильной промьшленности, приборостроении и самолет строении и.др. отраслях техники, Цель изобретения - повьшение чис тоты покрытий из тугоплавких металл в частности хрома, молибдена, вольфрама, осаждаемых из парогазовой «смеси карбонила соответствующего ме талла и серы, термическим разложени ем при температуре подложки 15Q за счет введения в парогазовую смесь добавок фосфора. В камере металлизации создается давление 0,13-1,3 Па. Подложку нагр вают до 150-240 0, в случае карбони ла хрома - до 150-220 С, карбонила молибдена - до 180-200 0, карбонила вольфрама - до 200-240 0. Пары карбонила металла, серы и фосфора через смеситель вводят в камеру металлизации. Омесь серы и фосфора вводят в количестве 0,64-3 г-атом на 1 г-моль карбонила при соотношении серы и фосфора 30:70 - 70:30. Время металлизации составляет 10 мин В качестве материала подложки могут быть использованы кварц, стекло, ситалл и пластмассы. При этом разложение карбонила хрома проводят при 150-220 0 и количестве смеси паров серы и фосфора, равном 0,64 1,4 г-атома на 1 г-моль карбонила. Разложение карбонила молибдена проводят при 180-200 0 и количестве смеси паров серы и фосфора, равном 0,8-2 г-атома на 1 г-моль карбонила Разложение карбонила вольфрама проводят при 200-240 0 и количестве сме си паров серы и фосфора, равном 1-3 г-атома на 1 г-моль карбонила. Добавки фосфора способствуют удалению серы из осаждаемых покрытий .гак как фосфор легко реагирует с серой с образованием сульфидов фосфора, тем самым покрытия не загрязняются серой и фосфором. Вместе с тем фосфор является хорошим восстановителем металлов. Количество фосфора и серы берется в соотношении 70:3030:70, необходимом для образования сульфидов фосфора. Оодержание смеси паров серы и фосфора соответственно для каждого карбонила меньше нижнего предела недопустимо, так как при этом скорость процесса, а следовательно, и толщина покрытия ничтожно малы, а содержание смеси паров серы и фосфора больше верхнего предела экономически нецелесообразно, так как при этом не происходит увеличения скорости металлизации. Разложение карбонилов в присутствии смеси паров серы и фосфора в соотношении 30:70 сопровождается получением покрытий с примесями углерода до 13% и фосфора до 8%. Разложение карбонила в присутствии смеси паров серы и фосфора в соотношении 70:30 сопровождается получением покрытий с примесями, углерода до 13% серы до 16%. При температурах ниже нижнего предела металлизация практически не идет. При температурах выше верхнего пре;Дела образуются сажистые порошко- образные осадки. Примеры предлагаемых покрытий и их свойства приведены в таблице. Оостав покрытия анализирзшт двумя методами. Используют рентгенофазовый анализ - метод поршков в камере Де- бая-Шеррера. При этом пленку покрытия анализируют до отжига и после отжига. Время отжига 3 ч при 700-900°0 и давлении 10 Па. Кроме того, для определения наличия в покрытиях примесных элементов используют метод элементного анализа сжиганием. Толщину покрытия определяют на толщинометре ИКВ-3. Как видно из приведенных данных предлагаемые покрытия не содержат примесей углерода, серы и фосфора. Кроме того, осуществление процесса при сравнительно низких температурах позволяет использовать изобретение для получения покрытий на термонестабильных подложках и формировать покрытие заданной толщины. Указанные преимущества позволят использовать изобретение в различных отраслях народного хозяйства, в частности в автомобильной йромышленности, приборостроении, самолетостроении и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ НАНЕСЕНИЯ МОЛИБДЕНОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2010 |

|

RU2425909C1 |

| Способ получения карбонилов металлов хрома, молибдена и вольфрама и производство порошков этих металлов | 1960 |

|

SU149224A1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ И ЕГО ВАРИАНТ | 1994 |

|

RU2089664C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1994 |

|

RU2075540C1 |

| Способ нанесения металлическогопОКРыТия HA РАбОчую пОВЕРХНОСТьлиТЕйНОй фОРМы | 1979 |

|

SU846092A1 |

| Способ легирования наплавленного металла при дуговой сварке и наплавке | 2018 |

|

RU2697132C1 |

| Способ получения карбонилов молибдена, хрома и вольфрама | 1957 |

|

SU111382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1971 |

|

SU301379A1 |

| Устройство для нанесения покрытий из газовой фазы | 1978 |

|

SU863711A1 |

1. ПАРОГАЗОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТШ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ термическим разложением при температуре подложки 150-240С, содержащая пары карбонила тугоплавкого металла и серы, отличающаяся тем, что, с целью повышения чистоты покрытий, она дополнительно содержит пары фосфора при соотношении паров серы и фосфора 30:70 - 70:30 и отношение их смеси к парам карбонила составляет 0,64 3 г-атом на 1 г-моль карбонила. 2.Смесь по п. 1 для получения хромовых покрытий термическим разложением при температуре подложки 150-220с, отличающаяся тем, что отношение смеси паров серы и фосфора к карбонилу хрома составляет 0,64-1 г-атом на 1 г-моль. 3.Смесь по п. 1 для получения молибденовых покрытий термическим разложением при температуре подложки 180-200 0, отличающаяс я тем, что отношение смеси паров серы и фосфора к карбонилу молибдена составляет 0,8-2 г-атома на 1 г-моль. 4.Смесь по п. 1 для получения (Л вольфрамовых покрытий при температуре подложки 200-240 С, отличающаяся тем, что отношение смеси паров серы и фосфора к карбонилу вольфрама составляет 1-3 г-атома на 1 ,г-моль.

| Сыркин В.Г | |||

| Карбонильные металлы | |||

| М., Металлургия, 1978, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| ДЕРЖАТЕЛЬ ОБОРУДОВАНИЯ ДЛЯ ИНФУЗИИ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2671739C2 |

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

Авторы

Даты

1985-07-23—Публикация

1982-04-22—Подача