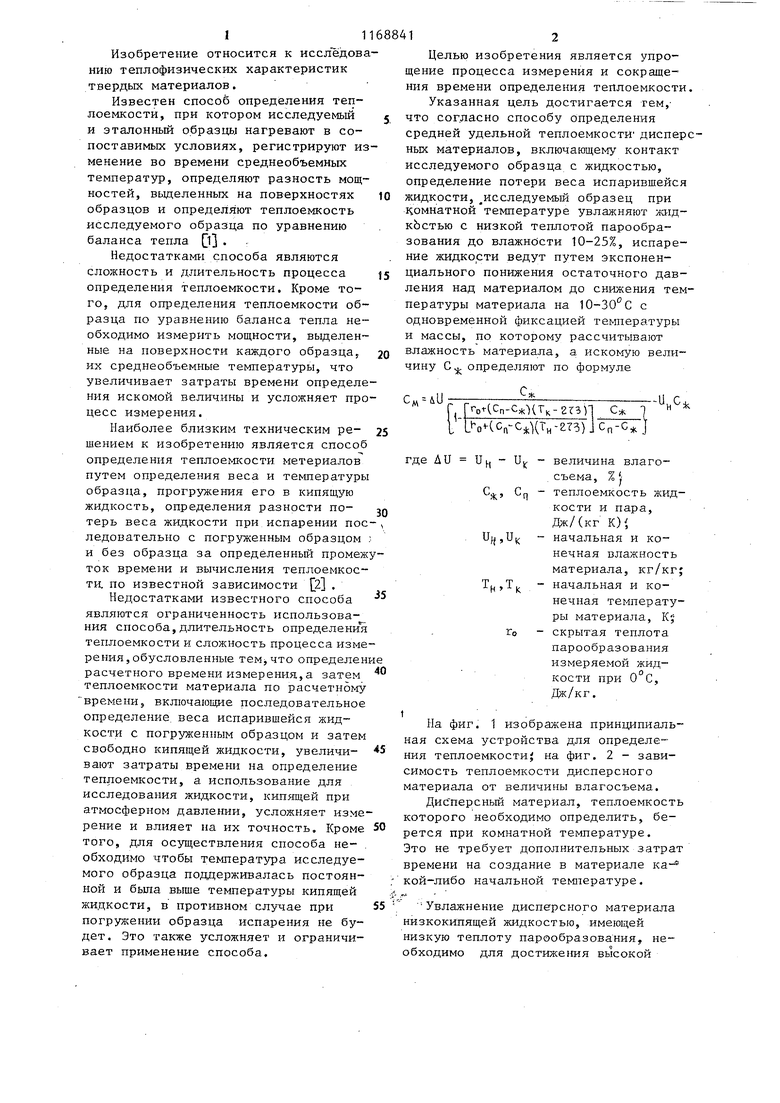

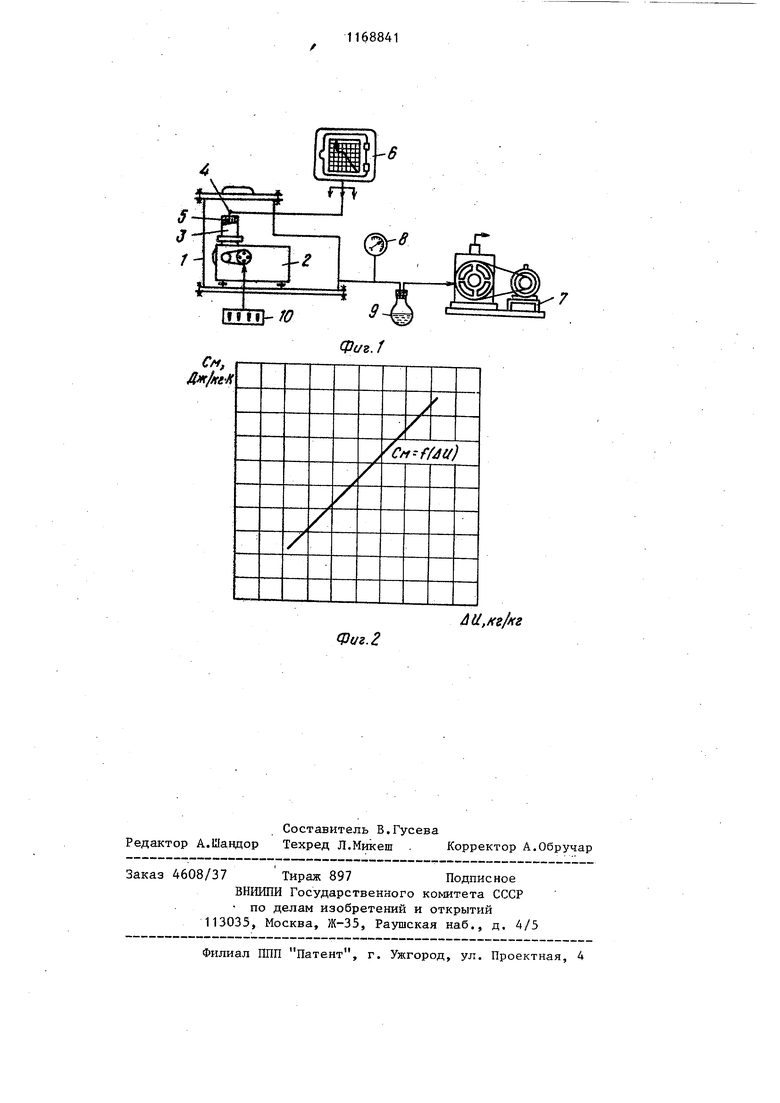

11 Изобретение относится к исследова нию теплофизических характеристик твердых материалов. Известен способ определения теплоемкости, при котором исследуемый и эталонный образцы нагревают в сопоставимых условиях, регистрируют из менение во времени среднеобъемных температур, определяют разность мощностей, выделенных на поверхностях образцов и определяют теплоемкость исследуемого образца по уравнению баланса тепла (j . . Недостатками способа являются сложность и длительность процесса определения теплоемкости. Кроме того, для определения теплоемкости образца по уравнению баланса тепла необходимо измерить мощности, выделенные на поверхности каждого образца, их среднеобъемные температуры, что увеличивает затраты времени определе ния искомой величины и усложняет про цесс измерения. Наиболее близким техническим решением к изобретению является способ определения теплоемкости метериалов путем определения веса и температуры образца, прогружения его в кипящую жидкость, определения разности потерь веса жидкости при испарении пос ледовательно с погруженным образцом и без образца за определенный промеж ток времени и вычисления теплоемкости, по известной зависимости Н . Недостатками известного способа являются ограниченность использования способа,длительность определения теплоемкости и сложность процесса изме рения, обусловленные теМ|,что определен расчетного времени измерения, а затем теплоемкости материала по расчетному времени, включающие цоследовательное определение, веса испарившейся жидкости с погруженным образцом и затем свободно кипящей жидкости, увеличивают затраты времени на определение теплоемкости, а использование для исследования жирдкости, кипящей при атмосферном давлении, усложняет изме рение и влияет на их точность. Кроме того, ДД1Я осуществления способа необходимо чтобы температура исследуемого образца поддерживалась постоянной и была выще температуры кипящей жидкости, в противном случае при погружении образца испарения не будет. Это также усложняет и ограничивает применение способа. 1 Целью изобретения является упрощение процесса измерения и сокращения времени определения теплоемкости. Указанная цель достигается тем,что согласно способу определения средней удельной теплоемкости дисперсных материалов, включающему контакт исследуемого образца с жидкостью, определение потери веса испарившейся жидкости, исследуемый образец при комнатной температуре увлажняют жидкЬстью с низкой теплотой парообразования до влажнс)сти 10-25%, испарение жидкости ведут путем экспоненциального понижения остаточного давления над материалом до снижения температуры материала на с одновременной фиксацией температуры и массы, по которому рассчитывают влажность материала, а искомую величину С определяют по формуле C; &U ГоНСп-с ;)(Тц-ггзп Сж L 4Cn-c XiH- 7)icn-c где ли и - U; величина влагосъема, % i 1 теплоемкость жидкости и пара, Дж/(кг К), начальная и конечная влажность материала, кг/Krj начальная и конечная температуры материала, К , скрытая теплота парообразования измеряемой жидкости при О С, Дж/кг. На фиг. 1 изображена принципиальная схема устройства для определения теплоемкостиJ на фиг. 2 - зависимость теплоемкости дисперсного материала от величины влагосъема. Дисперсный материал, теплоемкость которого необходимо определить, берется при комнатной температуре. Это не требует дополнительных затрат времени на создание в материале какой-либо начальной температуре. г Увлажнение дисперсного материала низкокипящей жидкостью, имеющей низкую теплоту парообразования, необходимо для достиже щя высокой 3 величины влагосъема и следовательно болынЕР точности опредвления величины теплоемкости,, Точность в определении искомой величины зависит и от начальной влаж ности исследуемого материала. Началь ная влажность 10-25% обуславливается тем, что при влажности, менее 10% точность снижается вследствие испарения из материала адсорбционно Связанной влаги, а при влажности более 25% жидкость может не удержаться на поверхности дисперсных тел и стекать с нее. Интенсивность испарения жидкости с поверхности материала зависит от интенсивности изменения давления. При экспоненциальном пониженном давлении среды над материалом с начальной влажностью 10-25% испарение жидкости происходит с постоянной скорос тью. Это дает возможность испарять жидкость с максимальной скоростью в течении всего дикла. Снижение давления приводит к снижению температуры материала. Лижний предел- перепада температуры материала (10 С) ограничен погрешностью эксперимента, а верхний предел (30°С) - длительностью дикла вакууми рования. Минимальное время продесса вакуумирования (длительность эксперимента) лимитируется мощностью системы ваку-умирования и требуемой точностью результатов (при резком сбросе давления возможен молярный перенос жидкости с пове,рхности дисперсных тел, который обусловлен объемным кипением жидкости), Необходимые данные для определения теплоемкости снимаются по шкале весов и шкале электронного потенциометра во время вакуумирования системы, т.е. операции: вакуумирование, определение веса и температуры материала проводят одновременно. Устройство для определения теплоемкости дисперсных материалов, содержит герметичную камеру 1, в крышке которой имеется смотровое .окно, весы 2, установленные в камере 1, теплоизолированный бокс 3, через крьшку которого в исследуемый материал 5 вводят хромель-копелевую термопару 4, электронный потенциометр б, вакуумный насос 7, вакууметр 8, ловушку 9 и пульт 10 дистанционного управления.. 14 Способ осуществляется следующим образом. Берется определенная навеска дисперсного материала и замачр вается определенным количеством жидкости, имеющей низкую теплоту парообразования, например диэтиловым эфиром. Материал помещается в теплоизолированньй бокс, которьш устанавливается на весы 2. Шкала весов может быть.переградуирована по влажности (это позволяет фиксировать сразу текущую влажность материала). Камеру герметизируют. Включают вакуумный насос 7 и понижают остаточное давление среды по экспоненциальному закону. В процессе вакуумирова гия регистрируют влажность и температуру материала. При достижении заданной степени понижения температуры материала эксперимент прекращают. По начальным и конечным зафиксированным значениям температуры и влажности по формуле определяется теплоемкость материала. П р и м е р. Берется 45 г дисперсного материала, например, красного кирпича и увлажняется ж -1дкостью (диэтиловым эфиром) массой 9 г. Началь ая влажность дисперсного материала равна 20%. Увлажненный материал помещают в герметичную камеру, в которой понижают по экспоненциальHoi-jy закону давление среды. Зафиксированная начальная температура матер.иала 291 К. Конечная влажность и величина влагосъема 8,9% определяются при достижении заданной с:тепени снижения температуры 28 К. Определить теплоемкость исследуемого продукта можно аналитически по приведенной формуле, или графически с использованием заранее построенной зависимости f(AU) Способ позволяет упростить процесс определения теплоемкости и сократить время проведения исследования . Длительность цикла вa.кyy даpoвaния составл.чет 10-15 мин, а длительность проведе}1ия всего процесса по определению искомой величины составляет 18-20 NffiH. Таким образом, использование предлагаемого способа упрощает процесс измерения и сокращает время определения теплоемкости материала на 22-25 мин.

См, Дж/кг-К

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2010 |

|

RU2439543C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ СВЧ-ЭНЕРГИЕЙ | 2002 |

|

RU2228497C2 |

| ДИНАМИЧЕСКИЙ ТЕРМОВАКУУМНЫЙ СПОСОБ ИЗМЕРЕНИЯ ВЛАГОСОДЕРЖАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115916C1 |

| СПОСОБ БЕЗОПАСНОЙ СУШКИ СЕМЯН | 2012 |

|

RU2498177C1 |

| СПОСОБ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2019 |

|

RU2716472C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СВЯЗИ ВЛАГИ С ВЕЩЕСТВОМ | 2003 |

|

RU2230311C1 |

| Способ определения интегральной излучательной способности поверхности материалов | 1990 |

|

SU1774192A1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| Способ определения влагосодержания коллоидных растворов | 1990 |

|

SU1746277A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ ДИСПЕРСНЫХ МАТЕРИАЛОВ, включающий увлажнение исследуемого образца, определение разности потерь веса жидкости при испарении с наружным образцом и без него за определенный промежуток времени, отличающийся тем, что, с целью упрощения процесса измерения и сокращения времени определения теплоемкости, исследуемый образец при комватной температуре увлажняют жидкостью с низкой теплотой парообразования до влажности 10-25%, испарение жидкости ведут путем экспоненциального понижения остаточного давления над материалом до снижения температуры материала на 10-30 С с одновременной фиксацией температуры и массы, по которому рассчитывают влажность материала, а искомую величину С, определяют по формуле См-iU -UuC . Г. rrot(.Cn-C Uic-273)1 С. . L iv(C,-C Va«-273)jcnс &U и,-и, - величина влагосъема, %; - теплоемкость жид(Л кости и пара, Дж/(кг К); UH,U|,; - начальная-И конечная влажность материала, КГ/КГ, Л гр пп начальная и конеч И ная температуры, Kj скрытая теплота паГ„ рообразования измеряемой жидкости при а , Дж/кг. 00 00 Ni::

йИ,

Фаг. 2

| Т | |||

| Способ определения топлоемкости материалов | 1973 |

|

SU463050A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТЕПЛОМАССООЬМЕННИК ДЛЯ СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 0 |

|

SU342119A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-23—Публикация

1983-11-16—Подача