(54) ГРАВИРОВАЛБНЫЙ ПОЛУАВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| Гравировальный полуавтомат | 1980 |

|

SU910367A1 |

| Гравировальный полуавтомат | 1957 |

|

SU111676A1 |

| Гравировальный станок | 1977 |

|

SU745602A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Станок для насекания рашпилей прямой и полукруглой формы | 1972 |

|

SU443731A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Швейный полуавтомат для печатания и пришивки бумажных талонов к деталям кроя швейных изделий | 1961 |

|

SU149672A1 |

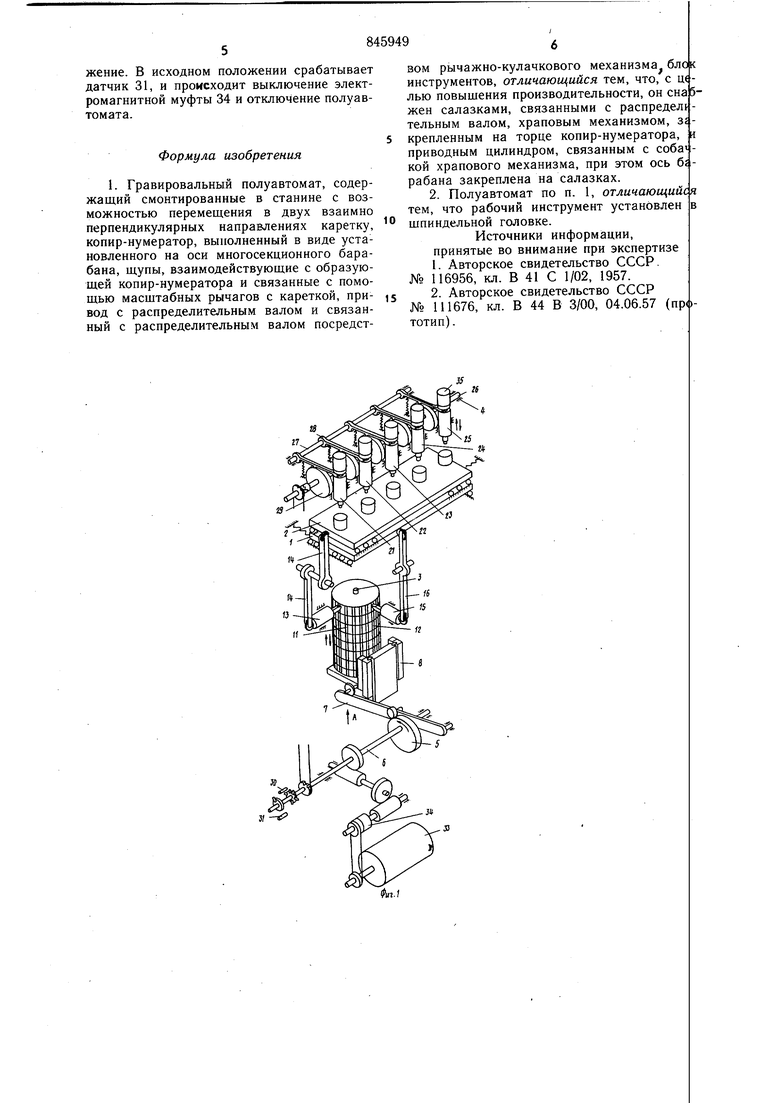

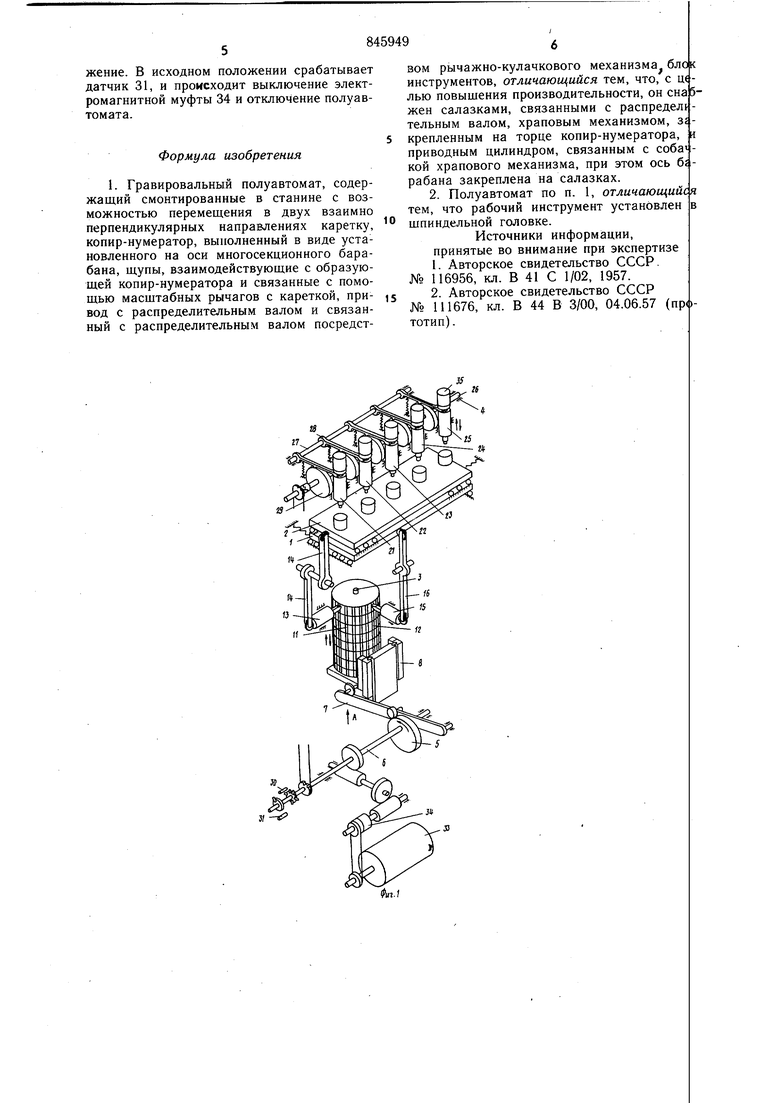

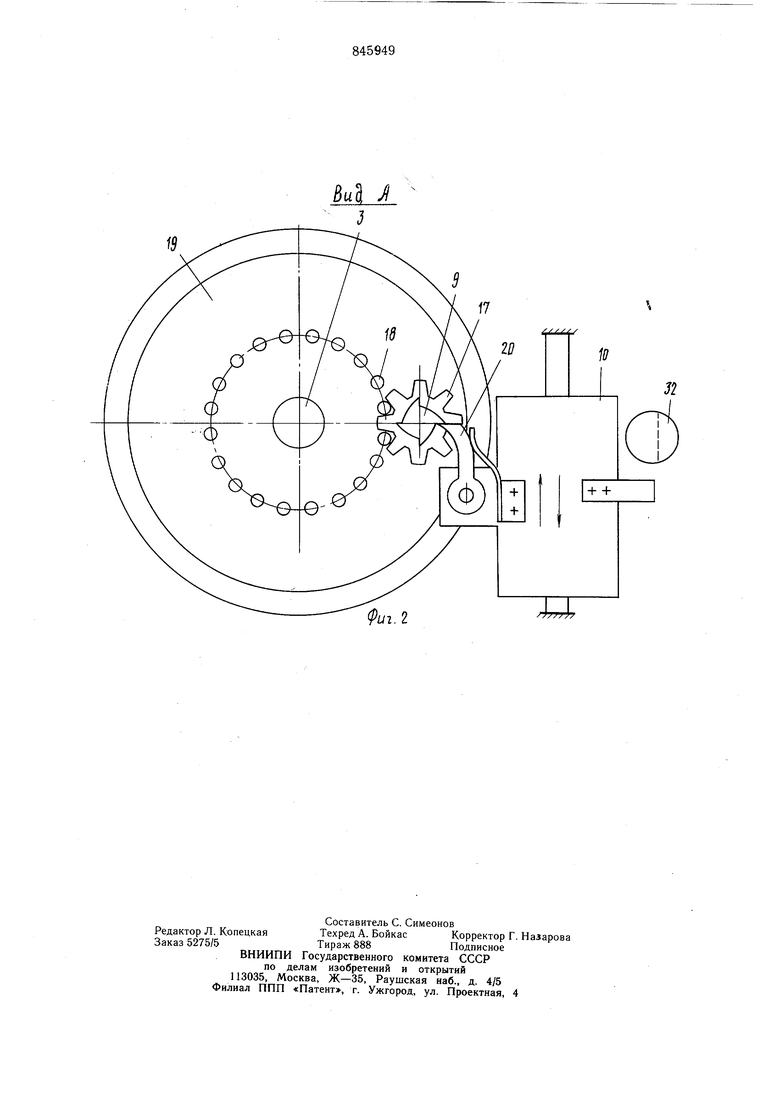

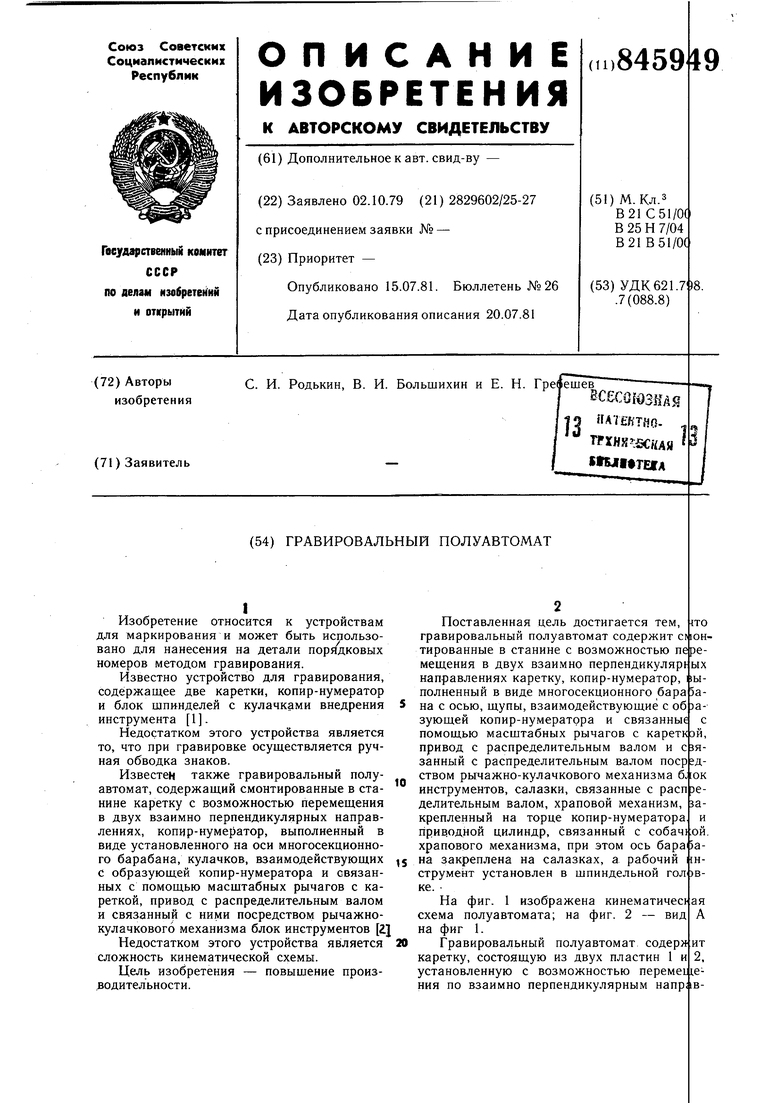

Изобретение относится к устройствам для маркирования и может быть использовано для нанесения на детали порадковых номеров методом гравирования. Известно устройство для гравирования, содержащее две каретки, копир-нумератор и блок шпинделей с кулачками внедрения инструмента 1. Недостатком этого устройства является то, что при гравировке осуществляется ручная обводка знаков. Известен также гравировальный полуавтомат, содержащий смонтированные в станине каретку с возможностью перемещения в двух взаимно перпендикулярных направлениях, копир-нумератор, выполненный в виде установленного на оси многосекционного барабана, кулачков, взаимодействующих с образующей копир-нумератора и связанных с помощью масщтабных рычагов с кареткой, привод с распределительным валом и связанный с ними посредством рычажнокулачкового механизма блок инструментов ZJ Недостатком этого устройства является сложность кинематической схемы. Цель изобретения - повыщение произ.водительности. Поставленная цель достигается тем, гравировальный полуавтомат содержит c тированные в станине с возможностью перемещения в двух взаимно перпендикулярьых направлениях каретку, копир-нумератор, полненный в виде многосекционного бара на с осью, щупы, взаимодействующие с об зующей копир-нумератора и связанные помощью масштабных рычагов с кареткзй привод с распределительным валом и с занный с распределительным валом поср ством рычажно-кулачкового механизма 6j инструментов, салазки, связанные с расп делительным валом, храповой механизм, крепленный на торце копир-нумератора, приводной цилиндр, связанный с собач храпового механизма, при этом ось бара на закреплена на салазках, а рабочий струмент установлен в шпиндельной гоЛ ке. На фиг. 1 изображена кинематичес1|ая схема полуавтомата; на фиг. 2 - вид на фиг 1. Гравировальный полуавтомат содер каретку, состоящую из двух пластин 1 и установленную с возможностью перемеШе ния по взаимно перпендикулярным напр; , копир-нумератор 3 и блок 4 шпинделей. Полуавтомат снабжен кулаком 5, на котором записана программа перемещения копир-нумератора 3 во время работы. Кулак 5установлен на распределительном валу 6и взаимодействует с роликом рычага 7, который контактирует с салазками 8, имеющими возможность вертикального перемещения. На салазках 8 смонтированы копирнумератор 3, храповой механизм 9 и корпус цилиндра 10. Копир-нумератор 3 выполнен как многоразрядный счетчик внутреннего зацепления. Он состоит из нескольких секций, которые имеют возможность поворачиваться относительно друг друга. Механизм поворота секций расположен внутри копирнумератора 3 (не показан). На секциях копир-нумератора 3 установлены кулачки 11, на которых записана программа перемещения каретки 2, и кулачки 12, на которых записана программа перемещения каретки 1. Посредством щупа 13 и масштабных рычагов 14 кулачки 11 связаны с кареткой 2. Посредством щупа 15 и масщтабного рычага 16 кулачки 12 связаны с кареткой 1. Храповой механизм 9 содержит промежуточную звездочку 17, контактирующую со щтифтами 18, закрепленными на торце 19 наружной секции копир-нумератора 3. На корпусе цилиндра 10 закреплена собачка 20, которая взаимодействует с храповым меха-низмом 9. Блок 4 шпинделей содержит пять щпинделей 21-25, вал 26, кинематически связанный с распределительным валом 6, и вал 27, на котором установлены подпружиненные рычаги 28, контактирующие с кулаками 29, установленными на валу 26. На каАдом кулаке 29 таписана программа перемещения щпинделей. Рабочие участки профиля кулаков 29 смещены по углу относительно друг друга для поочередного опускания шпинделей при написании последнего знака номера. Распределительный вал 6 и салазки 8 снабжены соответственно датчиками 30-32, осуществляющими управление циклом рабо-.ь.. Привод полуавтомата осуществляется от электродвигателя 33 через электромагнитную муфту 34. Вращение щпинделей осуществляется от электродвигателей 35. Обрабатываемые детали устанавливают на каретке 2. Предлагаемое устройство работает следующим образом. В исходном положении копир-нумератор 3 находится в крайнем нижнем положении. При этом шпиндели 21-25 находятся в верхнем положении. При включении полуавтомата вращение от электродвигателей 35 передается на шпиндели, а от электродвигателя 33 на электромагнитную муфту 34. Затем при включении электромагнитной муф ты 34 происходит замыкание кинематической цепи привода, и вращение от электродвигателя передается с одной стороны на распределительный вал 6 и кулак 5, а с другой стороны на вал 26. Кулак 5 через рычаг 7 сообщает поступательное движение салазкам 8 и копцр-нумератору 3. При поступательном движении копир-нумератора 3 программа, записанная на кул.ачках 11, преобразуется при помощи рычагов 14 в продольное перемещение каретки 2, а программа, записанная на кулачках 12, при помощи рычага 16 преобразуется в поперечное движение каретки 1. Совокупность перемещения кареток 1 и 2 воспроизводит профиль знаков номера. Одновременно с перемещением кареток 1 и 2 происходит внедрение и вывод инструмента. При этом при вращении вала 27 програ.мма, записанная на кулаках 29, при помощи подпружиненных рычагов 28 преобразуется в возвратнопоступательное движение шпинделей. ТаКИМ образом происходит гравирование. После написания всех высших (от десятков) знаков номера шпиндели 22-25 выводятся в верхнее положение. Шпиндель 21 при этом остается в нижнем положении, а щупы 13 и 15 находятся в конце предпоследней секции копир-нумератора. После этого приступают к гравированию последнего знака. Гравирование последнего знака производится последовательно на каждой детали. Вначале последний знак гравируется шпинделем 21. При этом копир-нумератор 3 поднимается на одну секцию, а щупы 13 и 15 проходят последнюю секцию, снимая программу с кулачков 11 и 12. После написания последнего знака шпинделя 21 .от датчика 30 подается команда на отключение электромагнитной муфты 34 (и тем самым на останов распределительного вала 6) и команда на поворот последней секции копир-нумератора 3. Поворот последней секции )-ну.мератора 3 осуществляется следующим образом. Поступательное движение цилиндра 10 при помощи собачки 20 преобразуется во вращательное движение храпового механизма 9. При полном ходе индра 10 храповый механизм 9 поворачивается на 1/4 часть окружности. Храповый механизм через штифты 18 поворачивает последнюю секцию копир-нумератора на 1/10 часть окружности. При достижении корпусом цилиндра 10 конечного положения от -датчика 32, расположенного на салазках 8, подается команда на включение электромагнитной муфты 34 и отвод корпуса цилиндра 10 в исходное положение. После этого копир-нумератор 3 опускается на одну секцию, щупы 13 и 15 возвращаются в конец предпоследней секции, и происходит опускание шпинделя 22, при этом остальные шпиндели находятся в верхнем положении, После этого происходит гравирование последнего знака на второй детали. Написание последнего знака номера шпинделями 23-25 происходит аналогичным образом. После окончания гравирования происходит возвращение копир-нумератора 3 и всех движущихся элементов, полуавтомата в ис.ходное положение. В исходном положении срабатывает датчик 31, и происходит выключение электромагнитной муфты 34 и отключение полуавтомата. Формула изобретения I. Гравировальный полуавтомат, содержащий смонтированные в станине с возможностью перемещения в двух взаимно перпендикулярных направлениях каретку, копир-нумератор, выполненный в виде установленного на оси многосекционного барабана, щупы, взаимодействующие с образующей копир-нумератора и связанные с помощью масштабных рычагов с кареткой, привод с распределительным валом и связанный с распределительным валом посредст27.

}1зом рычажно-кулачкового механизма блок инструментов, отличающийся тем, что, с ц( лью повышения производительности, он сна б жен салазками, связанными с распределр тельным валом, храповым механизмом, з крепленным на торце копир-нумератора, приводным цилиндром, связанным с соба кой храпового механизма, при этом ось бг рабана закреплена на салазках. 2. Полуавтомат по п. 1, отличаюи ийс тем, что рабочий инструмент установлен шпиндельной головке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР. № 116956, кл. В 41 С 1/02, 1957. 2.Авторское свидетельство СССР № 111676, кл. В 44 В 3/00, 04.06.57 (прототип) .

X

Авторы

Даты

1981-07-15—Публикация

1979-10-02—Подача