а ср

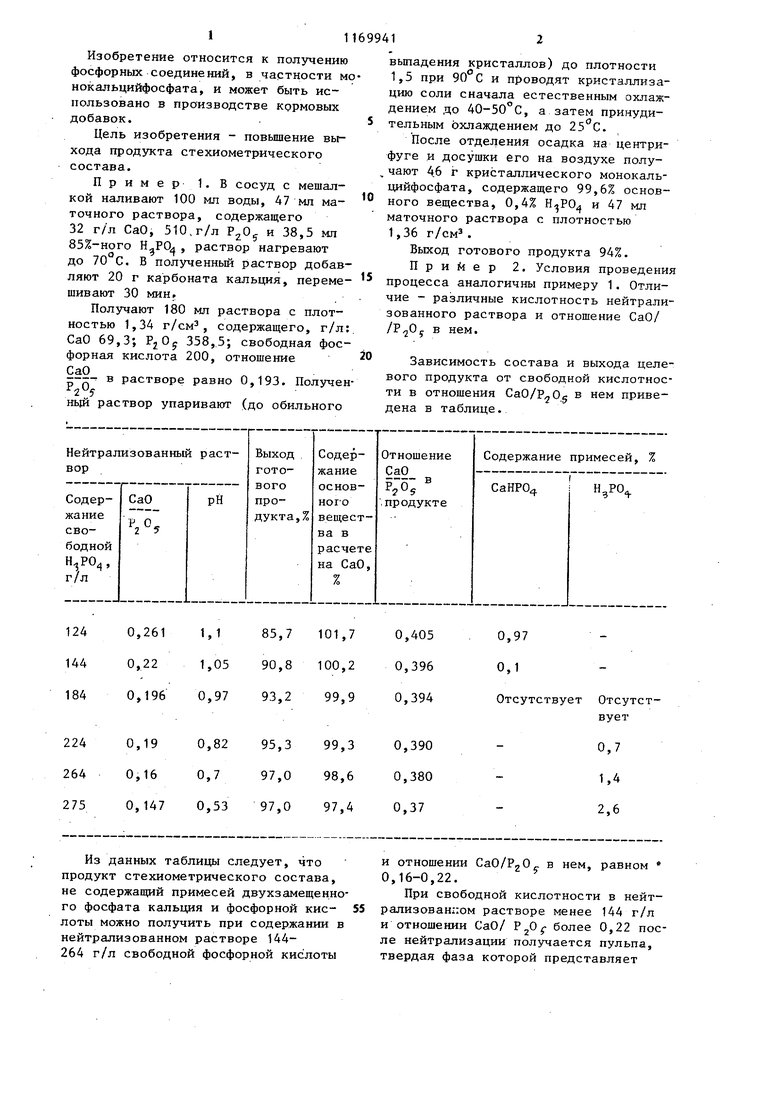

UD 4 1 Изобретение относится к получению фосфорных соединений, в частности м нокальцийфосфата, и может быть использовано в производстве кррмовых добавок. Цель изобретения - повышение выхода продукта стехиометрического состава. П р и м е р 1. В сосуд с мешалкой наливают 100 мл воды, 47 мл маточного раствора, содержащего 32 г/л СаО, 510, г/л и 38,5 мл 85%-ного , раствор нагревают до 70 С. В полученный раствор добавляют 20 г карбоната кальция, перемешивают 30 мин г. Получают 180 мл раствора с плотностью 1,34 г/см, содержащего, г/л СаО 69,3; 358,5; свободная фосфорная кислота 200, отношение ---- в растворе равно 0,193. Получен ный раствор упаривают (до обильного 12 выпадения кристаллов) до плотности 1,5 при 90 С и проводят кристаллизацию соли сначала естественным охлаждением до 40-50°С, а затем принудительным охлаждением до . После отделения осадка на центрифуге и досушки его на воздухе получают 4,6 г кристаллического монокальцийфосфата, содержащего 99,6% основного вещества, 0,4% и 47 мл маточного раствора с плотностью 1,36 г/см. Выход готового продукта 94%. П р и и е р 2. Условия проведения процесса аналогичны примеру 1. Отличие - различные кислотность нейтрализованного раствора и отношение СаО/ в нем. Зависимость состава и выхода целевого продукта от свободной кислотности в отношения СаО/Р Ое в нем приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРТОФОСФАТА КАЛЬЦИЯ ОДНОЗАМЕЩЕННОГО | 2001 |

|

RU2172717C1 |

| Способ получения кормового дикальцийфосфата | 1982 |

|

SU1020417A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2002 |

|

RU2223933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

| Способ получения трикалийфосфата семиводного | 1986 |

|

SU1433894A1 |

| Способ получения суперфосфата | 1983 |

|

SU1131857A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФОСФОРНУЮ КИСЛОТУ, НА ФОСФАТЫ КАЛЬЦИЯ | 2007 |

|

RU2325322C1 |

| Способ получения сложного удобрения | 1981 |

|

SU1011617A1 |

| Способ получения кормового дикальцийфосфата | 1983 |

|

SU1096259A1 |

1. СПОСОБ ПОЛУЧЕНИЯ МОНОКАЛЬЦИЙФОСФАТА, включающий нейтра- лизацию фосфорной кислоты карбонатом кальция с последующей упаркой, охлаждением пульпы и вьвделением продзтета, от л и ч а ю щ и и с я тем, что, с целью повьшения выхода продукта стехиометрического состава, нейтрализацию ведут до свободной кислотнос-ти, равной 144-264 г/л. 2. Способ ПОП.1, отличающийся тем, что нейтрализацию ведут до отношения СаО/Р О/в нейтрализованном растворе, равного 0,160,22.

Из данных таблицы следует, что продукт стехиометрического состава, не содержащий примесей двухзамещенного фосфата кальция и фосфорной кислоты можно получить при содержании в нейтрализованном растворе 144264 г/л свободной фосфорной кислоты

и отношении CaO/PgO- в нем, равном 0,16-0,22.

При свободной кислотности в нейтрализованном растворе менее 144 г/л и отношении СаО/ Р .f) f более 0,22 после нейтрализации получается пульпа, твердая фаза которой представляет 3 11699 собой дикальцийфосфат, При упарке этой пульпы и кристаллизации однозамещенного фосфата, образовавшегося при нейтрализации дикальцийфосфат не разрушается, а переходит в готовый5 продукт. При свободной кислотности в нейтрализованном растворе более 264 г/л и от1ошении CaO/PjO менее 0,16 процесс исаждения монокальцийфосфата проте-fo кает в условиях большого избытка, свободной кислоты, которая захватывается кристаллами монокальцийфосфата, и в готовом продукте содержится более 2% свободной кислоты. Согласно ГОСТ в монокальцийфосфате марки х.ч. допустимо присутствие до 2%свободной . Наличие в продукКонечная температура охлаждения,с 50 40 Выход готового продукта, % 80,0 85,0 Оптимальная температура охлажде- ния 20-30 С. Для охлаждения в производственных условиях до температуры ниже 20 С 4J4 те даже следов свободной свидетельствует об отсутствии в нем дикальцийфосфата. Температура нейтрализации не оказывает влияния на выход готового продукта и его состав, а влияет на скорость процесса - с увеличением температуры увеличивается скорость. Конечная температура охлаждения упаренной пульпы оказывает существенное влияние на выход готового продукта, Пример 3. Условия проведения процесса аналогичны примеру 1. Отличие - конечная температура охлаждения пульпы на стадии кристаллизации. Зависимость выхода целевого про гукта от конечной температуры охлаждения приведена ниже. 30 20 10 91,0 95,0 96,3 требуется дополнительное дорогостоящее оборудование. При конечной температуре охлаждения вьш1е 30°С эффект по выходу не достигается.

| Позин М.Е | |||

| Технология шнepaльных солей | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НАПИЛОК | 1915 |

|

SU1089A1 |

| Технологический регламент Чимкент ского производственного объединения Фосфор, утв.28.06.76. | |||

Авторы

Даты

1985-07-30—Публикация

1984-01-31—Подача