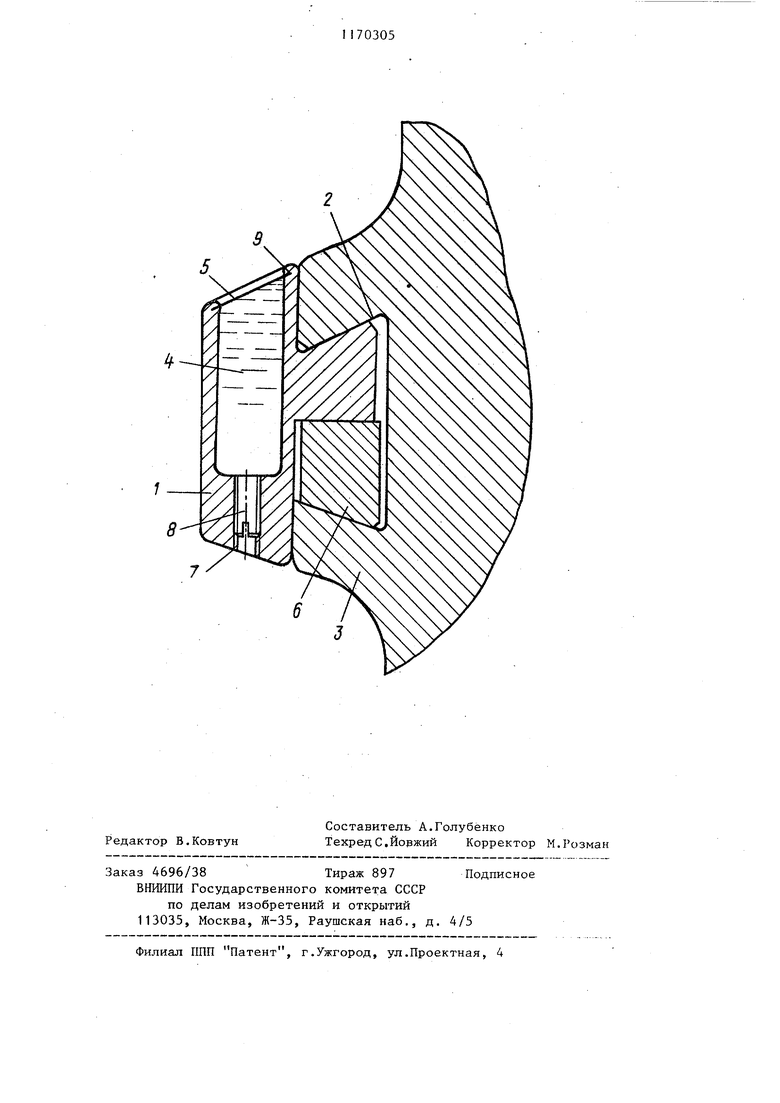

Изобретение относится к машиностроению и может быть использовано для определения ресурса работы роторов паровик турбин без остановки последних при их эксплуатации. При эксплуатации паровых турбин в районе ступеней, где происходит фазовый переход рабочей среды и капельная конденсация, повсеместно наблюдается эрозионное повреждение эле ментов проточной части. Наибольшие опасения, как правило, вызывают элементы роторов, поскольку даже неболь шие их повреждения способны причинит каскадные р азрушения последующих сту пеней и конденсатора. Больше всего распространены повре дения периферийныхэлементов роторов вследствие капельной эрозии (конденсационные машины) и коррозионного ра трескивания (диски турбин с регулируемыми отборами). Известны способы определения ресурса вращаюш:ейся детали, преимущественно ротора паровой турбины, п тем фиксирования на контролируемом участке детали образца-свидетеля ба лансировочного груза в виде ампулы, заполненной жидкостью с заданным значением изменения дисбаланса ГОСпособ позволяет контролировать ресурс ротора только с точки зрения его вибрационного состояния. Однако испол:ьзование такого способа для объективной оценки ресурса ротора затруднено, поскольку ротор может быть подвергнут разрушению не только за счет изменения виб рационного состояния., но и в резуль тате изменения напряженного состояния верхних слоев детали с учетом всех видов напряжений. Известны также способы определения ресурса вращающейся детали, преимущественно ротора паровой турбины путем фиксирования на контролируемом участке поверхности детали образца-свидетеля, по накоплению повреждаемости которого судят об остаточном ресурсе, детали 2J. Однако известный способ позволяет организовать наблюдение за темпом разрушения образца-свидетеля эп зодически в моменты останова турбины и, кроме того, в этом случае образец моделирует одноосное нагружение, а момент разрушения образца не может быть обнаружен средствами виб 52 рационного контроля. Таким образом, достоверность результатов такого способа недостаточна. Цель изобретения - повышение достоверности результатов путем приближения сложнонапряженного нагружения образца-свидетеля к характеру нагружения контролируемой детали и обеспечения возможности определения ресурса без останова детали. Для достижения указанной цели согласно способу определения ресурса вращающейся детали, преимущественно ротора паровой турбины, путем фиксирования на контролируемом участке поверхности детали образца-свидетеля, по накоплению повреждаемости которого судят об остаточном ресурсе детали, образец-свидетель размещают в балансировочном пазу детали, причем образец-свидетель имеет полость, заполненную текучей средой и ограниченную мембраной, а накопление повреждаемости определяют по изменению вибрационного состояния детали, вызываемому разрушением мембраны и опорожнением полост.и. При этом в качестве текучей среды используют жидкость, температура фазового перехода которой вьщ1е рабочей температуры среды, омывающей контролируемый участок поверхности. На чертеже представлен фрагмент поперечного разреза диска ротора паровой турбины в районе прилива под балансировочный паз и укрепленный в нем образец-свидетель, позволяюш 1й реализовать предлагаемый способ. Образец-свидетель 1 укреплен в балансировочном пазу 2 контролируемого участка поверхности детали диска 3 ротора паровой турбины (не показаны) . Образец-свидетель 1 снабжен полостью 4, заполненной текучей средой и ограниченной мембраной 5. Образец-свидетель 1 зафиксирован в балансировочном пазу 2 диска 3 замковым вкладышем 6. Полость 4 снабжена резьбовым отверстием 7 со сливной пробкой 8. Мембрана 5 зафиксирована развальцовкой 9. Установку образца-свидетеля 1 производят следующим образом. Через пробку 8 полость 4 заполняют текучей средой - тяжелой жидкостью, например сплавом Вуда с температурой плавления 70с, либо смесью металлической пудры с полиметилксилоксановой жидкостью - ПМФС4. Выбор жидкости для заполнения по лости 4 осуществляют в зависимости от температуры среды, омывающей деталь в месте установки образца-свидетеля 1, Р апример, для теплофикационных турбин наибольшая повреждаемость поверхностей дисков отмочена в области фазового перехода рабочего тела - пара при 100- 120°С в зависимости от давления.К этомслу чае наибольший эффект.от реализации способа может быть получен при приме нении сплава Вуда, температура плавления которого ниже температуры фазового перехода и составляет 70-90°С в зависимости от химсостава. Если фа зовый переход в проточной части турбины происходит при температуре до 800,1 целесообразно полость образцасвидетеля заполнить другой тяжелой жидкостью, например смесью металлической пудры полиметилксилоксановой жидкости. Заполнение полости 4 может производиться либо с поправкой на объемное расширение, т.е. не в полном объеме полости 4, чибо мембра на 5 может быть рассчитана на нагруже ние не только массовой силой от нахо дящейся в ней жидкости, но и разност объемного расширения полости и жидкости в рабочих условиях по сравнени с условиями ее заполнения. Избежать этой дополнительной нагрузки можно поддержанием рабочей температуры в процессе заполнения и герметизации полости 4 с образца-свидетеля 1. Установка образца-свидетеля 1 на роторе ничем не отличается от устано ки штатного балансировочного груза, фиксируемого в балансировочном пазу 2 замковым вкладышем 6. В одном балансировочном пазу 2 может быть установлено несколько образцов-свидетелей, отличающихся как толщиной мем браны 5, так и массой жидкости, находящейся в полости. Тем самым может варьироваться напряженное состояние мембраны 5 и время ее разрушени в зависимости либо от скорости поверхностного износа, либо от напряженно-деформированного состояния. Форма мембраны 5 может быть несим метричной и смоделирована из услови соответствия напряженного состояния образца-свидетеля 1 и объекта исследования. Мембрана может быть не толь ко ПЛОСКО, НО И мсридианпльно спрофшIиpor a rнoii, исходя из требовании соотношений ортогональных векторов напряжений на ее поверхности, обращенной к набегающему рабочему потоку. Установка образца-свидетеля 1 мл диске 3 ротора может быть произвол ной, но желательно его размещение в зоне, наиболее приближенной к повреждаемой поверхности. В этом смысле использование балансировс чного паза предпочтительнее, ибо эта область находится в непосредственной близости от зоны, где наблю/таотся наибольшая попрежденность, и не требуется сложной методики установки образцасвидетеля 1 . При работе исследуемсч детали в случае, если мембраип 5 образца- свидетеля 1 не успела разрушиться в межремонтный период, то образец-свидетель 1 снимается для лабораторных исследований. Если ставится задача своевременного ocTaHOFta турбины при определенной степеш изъязвления поверхности ротора, то подбирают мембрану 5 соответствующей толщины и состава металла. При превышении предела прочности мембра ы 5 i результате ее изъязвления либо эрозии происходит разгерметизация полости 4, а заполняющая ее жидкость попадает в проточную часть (не нанося ей механических повреждений), происходит скачкообразное изменение вибрации опорных подшипников на величину, пропорциональную дисбалансу. Поскольку на всех электростанциях вибрация подшипников фиксируется на диаграммные ленты, происшедшее событие будет зафиксировано и явится основанием для принятия решения о сроках ревизии состояния проточной части и осмотре всех образцов-свидетелей, размещенных на роторе. Методами вибрационной диагностики может быть точно определено месторасположение опорожненной полости образца-свидетеля без вскрытия цилиндра турбины. Своевременная индикация образцом-свидетелем предельного износа узлов ротора паровой турбины способна предупредить тяжелые аварии либо дорогостоящие восстановительные ремонты с помощью предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения ресурса ротора паровой турбины | 1986 |

|

SU1372073A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВРЕЖДАЕМОСТИ ТРУБОПРОВОДОВ | 1992 |

|

RU2034271C1 |

| Способ определения ресурса детали | 1981 |

|

SU962792A1 |

| Устройство для эксплуатационного контроля коррозионных повреждений | 1987 |

|

SU1539336A1 |

| УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЯ МАТЕРИАЛА В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ КОНСТРУКЦИИ, НАГРУЖЕННОЙ ДАВЛЕНИЕМ ЖИДКОЙ И/ИЛИ ГАЗООБРАЗНОЙ СРЕДЫ | 2008 |

|

RU2392606C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2020 |

|

RU2742321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2018 |

|

RU2696523C1 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ ДЕФОРМИРУЕМОГО МАТЕРИАЛА | 1996 |

|

RU2146813C1 |

| Способ контроля состояния металла цельнокованного ротора паровой турбины | 1986 |

|

SU1409763A1 |

1. СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА ВРАЩАЮЩЕЙСЯ ДЕТАЛИ, преимущественно ротора паровой турбины, путем фиксирования на контролируемом участке поверхности детали образцасвидетеля, по накоплению повреждаемости которого судят об остаточном ресурсе детали, отличающи йс я тем, что, с целью повышения достоверности результатов путем приближения сложнонапряженного нагружения образца-свидетеля к характеру нагружения контролируемой детали и обеспечения возможности определения ресурса без останова детали, образецсвидетель размещают в балансировочном пазу детали, причем образец-свидетель имеет полость, заполненную текучей средой и ограниченную мембраной, а накопление повреждаемости определяют по изменению вибрационного состояния детали, вызываемому разрушением мембраны и опорожнением полос(О ти. W 2. Способ по п.1,0 т л и ч а ющ и и с я тем, что в качестве текучей срейы используют жидкость, температура фазового перехода которой выше рабочей температуры среды, омывающей контролируемый участок поверхности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ динамической балансировки роторов | 1973 |

|

SU540183A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения ресурса детали | 1981 |

|

SU962792A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-30—Публикация

1984-01-13—Подача