Изобретение относится к способам механических испытаний, в частности к способам оценки поврежденности деформируемого материала.

Известен способ оценки поврежденности деформируемого материала, включающий определение площади макропор в процессе деформации световой микроскопией. Относительный объем пор, их средний размер и распределение по размерам определяют измерением относительных площадей, занимаемых на изображении порами и матрицей, приходящихся на случайный отрезок, либо реперных точек, распределенных произвольно по полю изображения /1/.

Недостатком известного способа является недостаточная полнота и достоверность результатов оценки ввиду отсутствия возможности обнаружения микро- и субмикропор, измерить на шлифе занимаемую ими площадь и установить закономерности изменения этой пористости в перемычках между макропорами.

Наиболее близким по технической сущности к предлагаемому изобретению является способ оценки поврежденности деформируемого материала, включающий измерение площади макропор в процессе деформации и измерение изменения процентного содержания основных химических элементов состава материала /2/.

Известный способ не позволяет достаточно полно и достоверно оценить поврежденность материала из-за невозможности проведения анализа образцов без нарушения их целостности, недостатком его является сложность и трудоемкость подготовки образцов, невозможность использования способа в условиях, отличных от лабораторных. Кроме того, применение известного способа сложно и небезопасно из-за использования вредных веществ (травителей), пропитывающих составов и иммерсионных жидкостей.

Задачей изобретения является расширение информации, повышение достоверности способа и его упрощение.

Задача достигается тем, что в способе оценки поврежденности деформируемого материала, включающем измерение площади макропор в процессе деформации, измерение изменения процентного содержания основных химических элементов состава материала, дополнительно до, после и в процессе каждого вида деформации проводят спектральный анализ химического состава материала по основным химическим элементам, преобразуют полученные результаты измерений изменения процентного содержания основных химических элементов в суммарные процентные эквиваленты указанных элементов, по которым судят о поврежденности матрицы и/или о предрасположенности исследуемого материала к возникновению дефектов структурно-фазового состава приповерхностного слоя в условиях заданной деформации, а поврежденность материала и/или предрасположенность к дефектообразованию определяют как разность поврежденности материала за счет концентрации в приповерхностном слое основных легирующих химических элементов и поврежденности за счет образования пор или дефектов структурно-фазового состава и дефектов межзеренных границ, определяемых градиентами концентрации, по крайней мере, вредных примесей из ряда химических элементов в периодической таблице Менделеева до углерода и основных химических элементов после углерода, определяющих химический состав исследуемого материала, представленных суммарными процентными эквивалентами значимого для данного исследуемого материала химического элемента.

Кроме того, суммарные процентные эквиваленты можно определять по результатам спектрального анализа содержания основных химических элементов материала образцов-свидетелей проб каждой металлургической плавки сплава, образцов плавки из прутка каждой поставки, точнолитых образцов для испытаний при определении механических свойств прочности, пластичности, долговечности, сопротивления усталости, фреттинг-коррозии или др.

Суммарные процентные эквиваленты можно определять также по результатам спектрального анализа содержания основных легирующих химических элементов деформируемого материала детали изделия типа лопатки или диска ротора турбомашины в зоне, примыкающей к концентратору напряжений в процессе их изготовления и/или при испытании, эксплуатации, ином применении изделия.

Способ осуществляют следующим образом.

Исследуемый образец подвергают спектральному анализу химического состава материала по основным химическим элементам: C, Mn, Al, Ti, Cr, Nb, Co, Mo, W, Fe. Затем образец подвергают деформации, например, изгибу, растяжению, сжатию и т.п. Измеряют площадь макропор в поверхности деформированного образца неразрушающими методами контроля, например, люминесцентной дефектоскопией (ЛЮМ-1), согласно которой определяют дефекты в виде светящихся точек или линий. При этом в процессе каждого вида деформации и после нее также проводят спектральный анализ химического состава материала исследуемого образца по основным химическим элементам. Преобразуют полученные результаты измерений изменения процентного содержания основных химических элементов в суммарные процентные эквиваленты указанных элементов, по которым судят о поврежденности матрицы и/или о предрасположенности исследуемого материала к возникновению дефектов структурно-фазового состава приповерхностного слоя в условиях заданной деформации, а поврежденность материала и/или предрасположенность к дефектообразованию определяют как разность поврежденности материала за счет концентрации в приповерхностном слое основных легирующих химических элементов и поврежденности за счет образования пор или дефектов структурно-фазового состава и дефектов межзеренных границ, определяемых градиентами концентрации, по крайней мере, вредных примесей из ряда химических элементов в периодической таблице Менделеева до углерода, после углерода (азот, кислород, фосфор, сера,..., свинец, висмут, олово, ртуть и др.) и основных химических элементов, определяющих химический состав исследуемого материала, представленных суммарными процентными эквивалентами значимого для данного исследуемого материала химического элемента.

Суммарные процентные эквиваленты можно определять по результатам спектрального анализа содержания основных химических элементов материала (C, Mn, Al, Ti, Cr, Nb, Co, Mo, W, Fe) образцов-свидетелей проб каждой металлургической плавки сплава, образцов плавки из прутка каждой поставки, точнолитых образцов для испытаний при определении механических свойств: прочности, пластичности, долговечности, сопротивления усталости, фреттинг-коррозии или др.

Кроме того, суммарные процентные эквиваленты можно также определять по результатам спектрального анализа содержания основных легирующих химических элементов деформируемого материала детали изделия типа лопатки или диска ротора турбомашины в зоне, примыкающей к концентратору напряжений в процессе их изготовления и/или при испытании, эксплуатации, ином применении изделия.

Пример 1 (по прототипу)

Корсетный образец с радиусом R20 из мартенситностареющей стали (δ0,2 = 870 МПа, δв = 1090 МПа, диаметр минимального сечения образца 8 мм) испытывали на растяжение в условиях равноосного деформирования.

В момент, соответствующий образованию макротрещины, естественным образом возникшей в материале при нагружении, образец разгружали и разрезали электроискровым способом в продольном направлении таким образом, чтобы плоскость среза после шлифовки и полировки совпадала с осевым сечением. После этого образец-шлиф исследуют на микроскопе EM 902 (Германия), снабженном специальной системой для анализа изображений IBAS. Автоматический подсчет размера, формы, расположения поврежденности в любой заданной области шлифа осуществляется непосредственно с экрана принимающего устройства. Для подсчета поврежденности использовали рентгеновский микроанализатор суперпроб "ICXA 733".

Непрерывный построчечный анализ химического состава стали в исследуемой области шлифа по основным элементам Fe, Ni, Cr, Al показал их процентное соотношение соответственно 76,34; 9,11; 10,02; 0,08. Кажущееся суммарное уменьшение количества железа (Fe) в исследуемой области составило 9,47%; никеля (Ni) - 1,14%; хрома (Cr) - 1. Среднее значение полной поврежденности материала составило 0,1242, добавочная - 0,0062.

Пример 2 (предлагаемый способ).

Для проверки предлагаемого способа берут пруток исходного литейного сплава, например ВЖЛ 12 У, и подвергают его спектральному анализу, по результатам которого судят об исходной поврежденности деформируемого материала (пористость, несплошности в виде трещин и т.д.). Из прутка отливают точнолитые образцы-свидетели для определения физико-механических свойств и химического состава плавки, из которой затем изготавливают точным литьем по выплавляемым моделям 8 полых охлаждаемых лопаток турбин. Лопатки подвергают деформации - шлифуют. Материал образцов-свидетелей и лопаток, обработанных шлифованием, подвергают спектральному анализу на содержание основных химических элементов. Во время деформации измеряют площадь макропор люминесцентной дефектоскопией (ЛЮМ-1). Результаты измерений по интенсивности свечения по данным ЛЮМ-1 показали, что материал лопаток 6, 7 и 8 имеет поврежденность после деформации. Преобразуют полученные результаты измерений изменения процентного содержания основных химических элементов в суммарные процентные эквиваленты указанных элементов, по которым судят о предрасположенности материала лопаток к возникновению дефектов структурно-фазового состава приповерхностного слоя в условиях деформации-шлифования, а предрасположенность материала к дефектообразованию определяют по разности концентраций процентных эквивалентов основных химических элементов в материале лопаток и образца-свидетеля плавки.

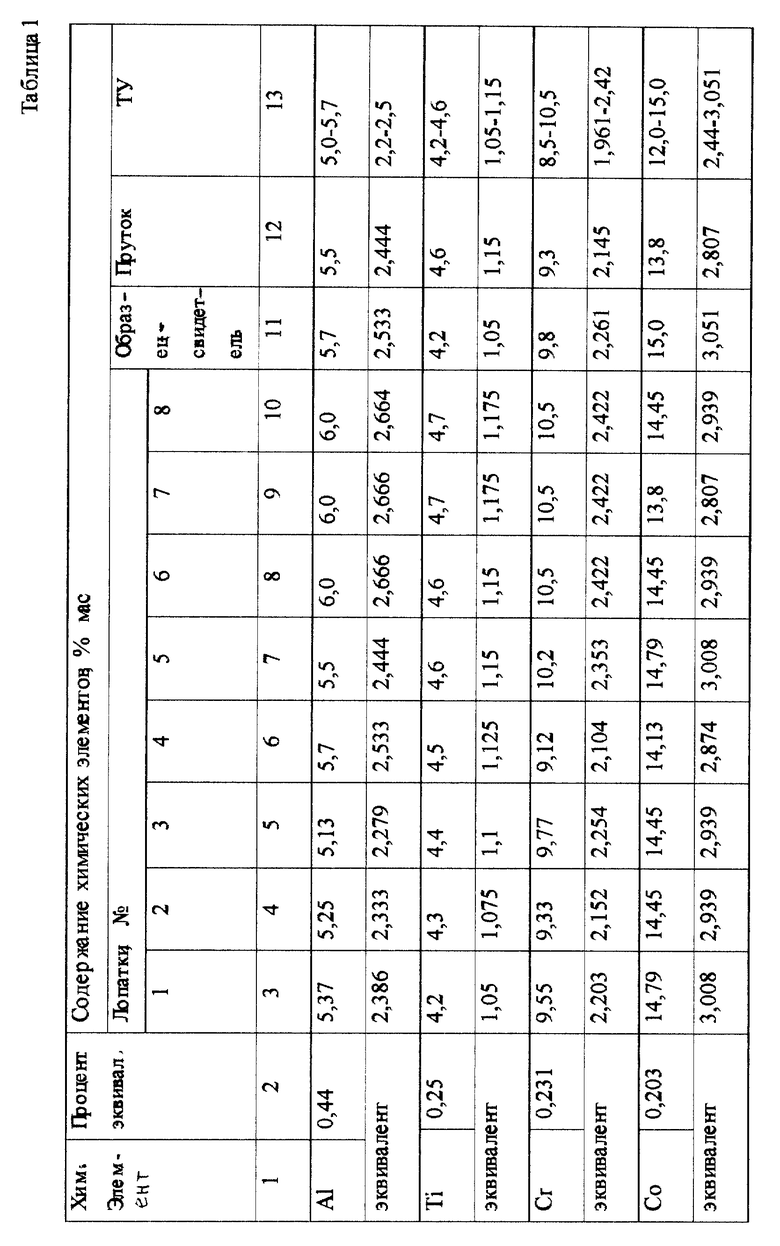

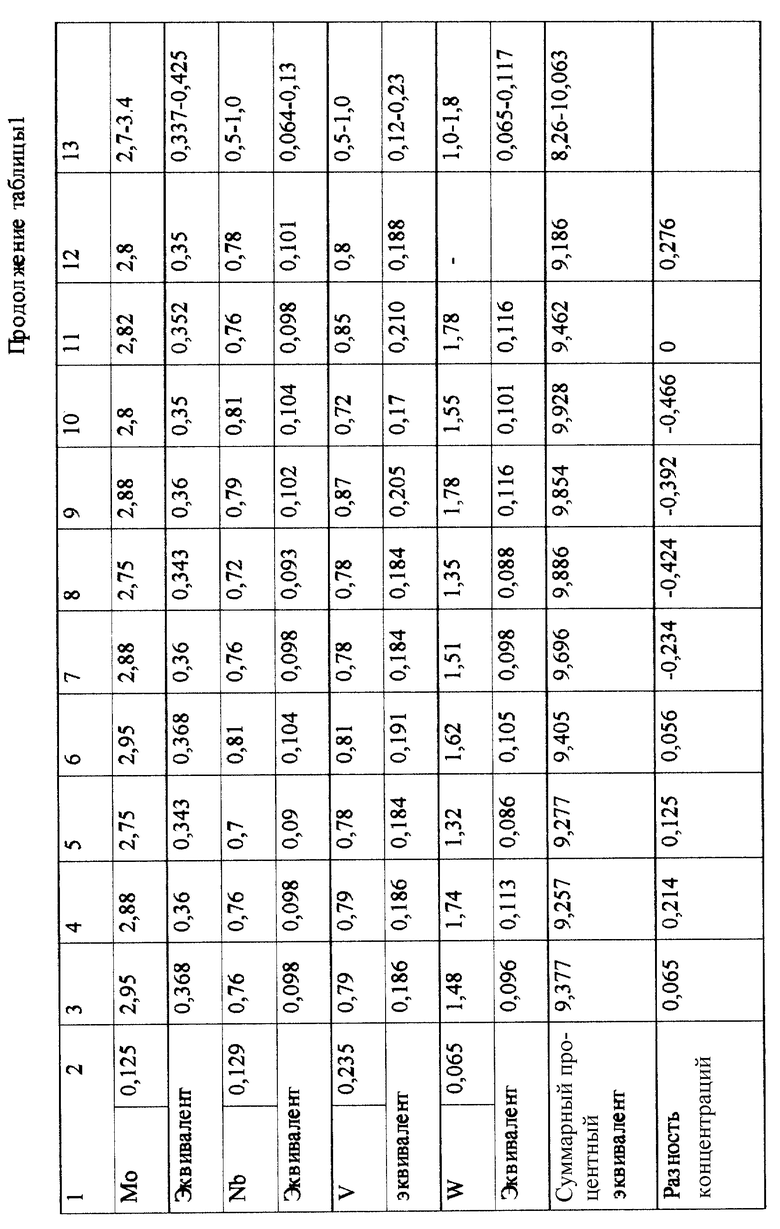

Результаты исследований сведены в таблицу 1.

Из таблицы видно, что материал лопаток 5, 6, 7, 8 предрасположен к дефектообразованию, так как концентрации алюминия, титана и хрома, выраженные процентными эквивалентами, превышают допустимые значения ТУ и показатели образца-свидетеля, что соответствует измерениям площади макропор лопаток 6, 7, 8. Кроме того, по разности концентраций дополнительно выявлена лопатка 5, материал которой предрасположен к дефектообразованию.

Пример 3.

В качестве объекта исследований берут двухзамковые образцы-модели рабочих лопаток турбин, елочные хвостовики которых подвергают разным видам деформации.

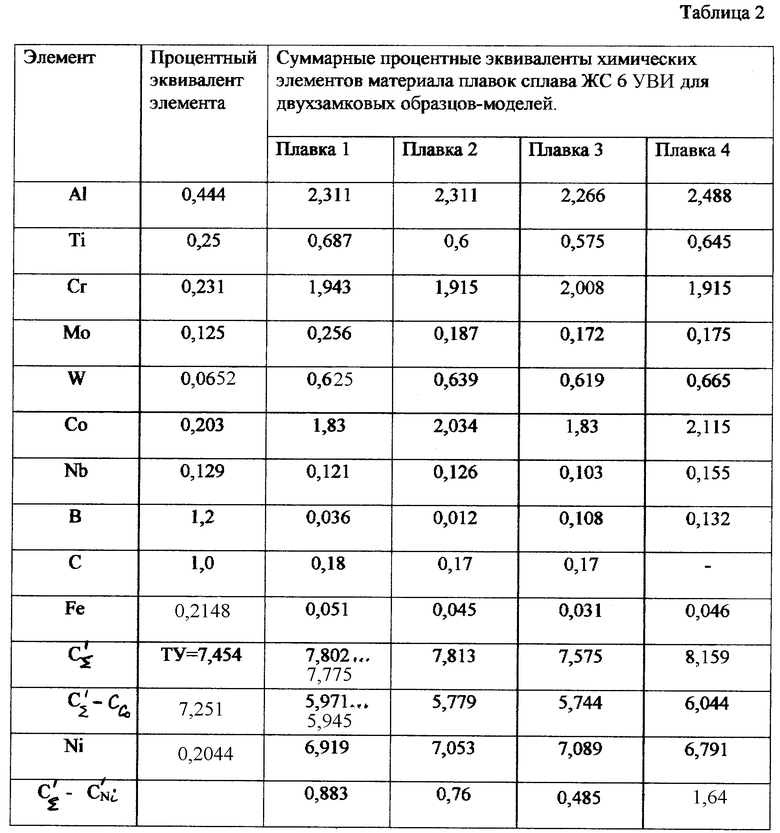

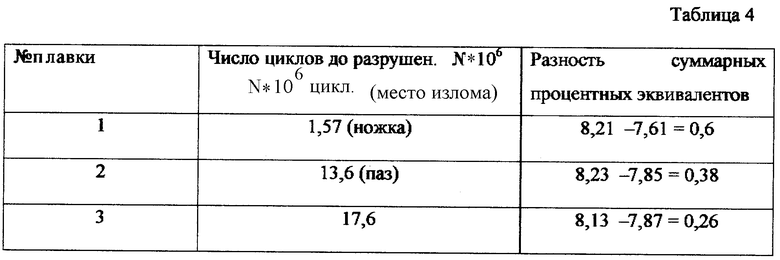

Аналогично примеру 2 было проведено измерение площади макропор и спектральные анализы материала лопаток из 4 плавок литейного сплава ЖС 6 УВИ до, во время и после деформации, преобразование в процентные и суммарные эквиваленты. Результаты приведены в таблицах 2, 3 и 4.

В таблице 2 приведены результаты спектрального анализа материала плавок, из которых изготавливают образцы-свидетели и двухзамковые образцы-модели рабочих лопаток. Анализ показал, что материал плавки N4 предрасположен к возникновению дефектов, в связи с чем образцы-модели лопаток этой плавки исключают из дальнейших экспериментов, так как материал плавки N4 имеет в несколько раз большее количество бора, вольфрама, кобальта, ниобия, их суммарный процентный эквивалент и разницу концентраций, чем материал плавок N2, 3, 1.

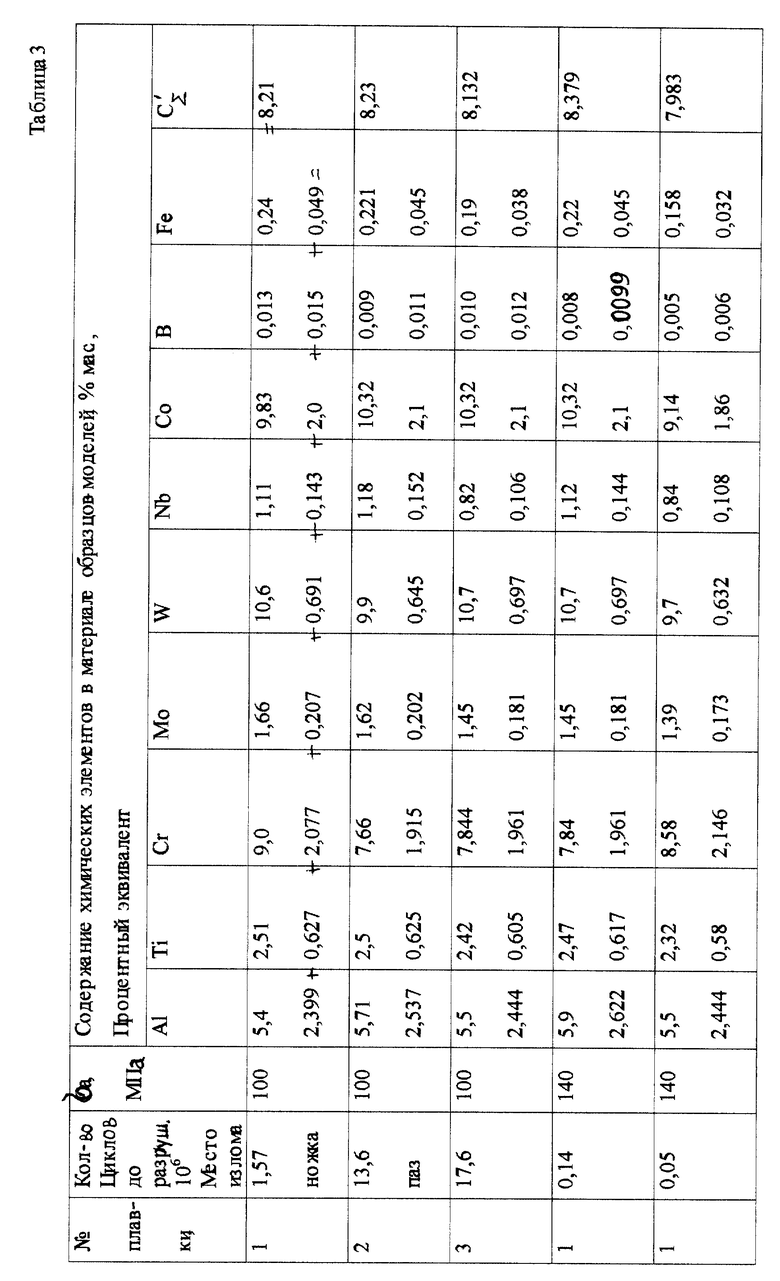

Из остальных трех плавок изготавливают врезным глубинным шлифованием с последующим деформационным упрочнением стальными микрошариками елочные хвостовики двухзамковых образцов-моделей рабочих лопаток турбин и испытывают на стенде при статическом растяжении совместно с переменным изгибом. Результаты спектрального анализа в процессе деформации приведены в табл. 3, а после деформации - в табл. 4.

Анализ результатов исследований, приведенных в таблицах 3 и 4, показывает, что число циклов до разрушения елочных хвостовиков двухзамковых образцов-моделей лопаток тем меньше, чем больше разность суммарных процентных эквивалентов содержания основных химических элементов в материале образца-модели и в материале образца-свидетеля соответствующей плавки при 100 МПа, и наоборот - при 140 МПа. Влияние концентрации бора (в таблице Менделеева расположен до углерода) и других элементов на предрасположенность материала к дефектообразованию аналогично вышеприведенной зависимости (см. табл. 3).

Наиболее нагруженными зонами в елочных хвостовиках, примыкающими к ряду концентраторов напряжений в процессе сравнительных усталостных испытаний и при эксплуатации изделия, являются ножка и пазы, результаты анализа которых подтверждают возможность оценки поврежденности деформируемого материала (см. табл. 3, 4).

Таким образом, по сравнению с прототипом предлагаемый способ позволит повысить достоверность оценки поврежденности за счет возможности определения локальной поврежденности (в прототипе приводится среднее значение полной поврежденности), а проведение спектрального анализа до, во время и после деформации и возможность анализа любого по размеру площади участка поверхности способствует расширению информации. Кроме того, предлагаемый способ позволит упростить оценку поврежденности, так как исключается необходимость приготовления шлифов и использования сложного лабораторного оборудования.

Источники информации

1. П. Г. Черемской. Методы исследования пористости твердых тел. -М.: Энергоатомиздат, 1985 г., с. 112.

2. А.С. СССР N1786388, МПК G 01 N 3/08, 15/08, 21/29, 1993 (прототип).

Способ может быть использован для оценки поврежденности деформируемого материала при измерении площади макропор в процессе деформации и проведения дополнительного дисперсионного анализа химического состава материала по основным химическим элементам. Измеряют изменения процентного содержания основных химических элементов. До, после и в процессе каждого вида деформации проводят спектральный анализ химического состава материала по основным легирующим химическим элементам. Преобразуют полученные результаты измерений изменения процентного содержания основных химических элементов в суммарные процентные углеродные эквиваленты указанных элементов, по которым судят о поврежденности матрицы и/или о предрасположенности исследуемого материала к возникновению дефектов структурно-фазового состава приповерхностного слоя в условиях заданной деформации. Поврежденность определяют как разность поврежденности материала за счет концентрации в приповерхностном слое основных легирующих элементов и поврежденности за счет образования пор или дефектов структурно-фазового состава и дефектов межзеренных границ, определяемых градиентом концентрации вредных примесей. Обеспечивается расширение информации, повышение достоверности и упрощение способа. 2 з. п. ф-лы, 4 табл.

| Способ оценки повреждаемости деформируемого материала | 1991 |

|

SU1786388A1 |

| DE 4039418 A1, 04.06.92 | |||

| US 5036696 A, 06.08.91 | |||

| СПОСОБ ИСПЫТАНИЯ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2042126C1 |

Авторы

Даты

2000-03-20—Публикация

1996-10-03—Подача