//ТГ

XXXVxXV W4. 5

. . . .- -L- - - - - у

ТГ

Фиг.1

/}//

Изобретение относится к турбостроению и эксплуатации паровых турбин и может быть использовано для определения ресурса турбин путем своевременного обнаружения возникновения и развития коррозионных повреждений элементов ротора.

Целью изобретения является повышение достоверности контроля.

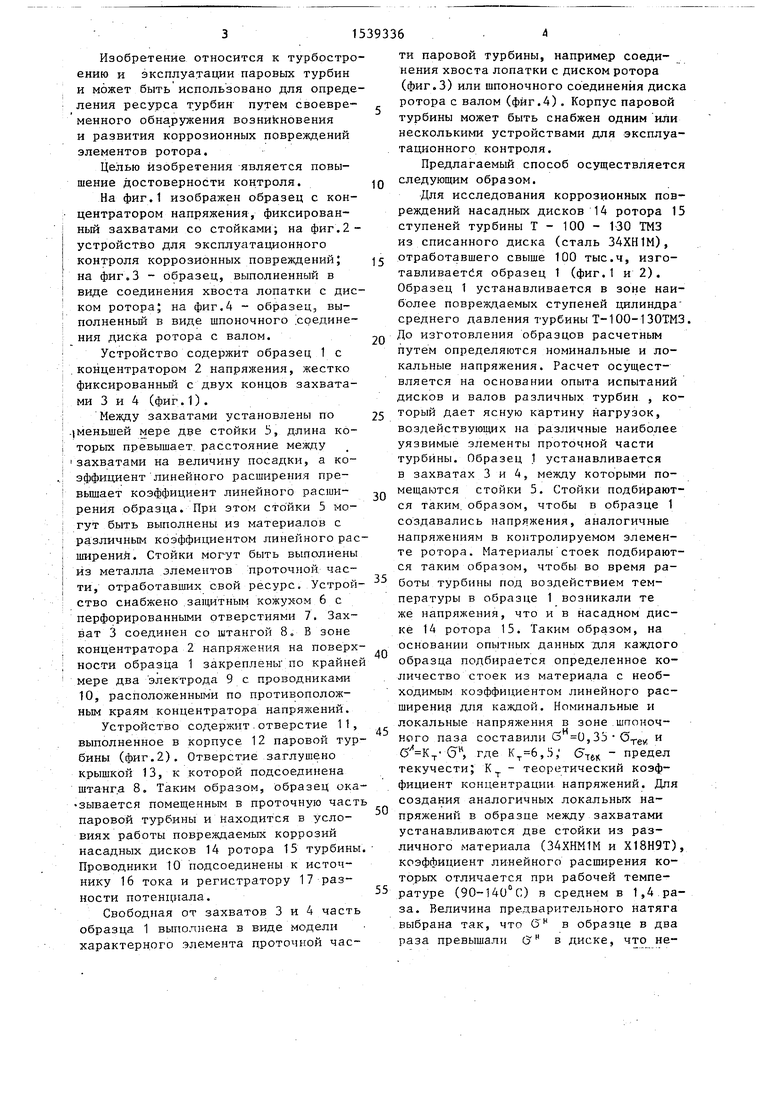

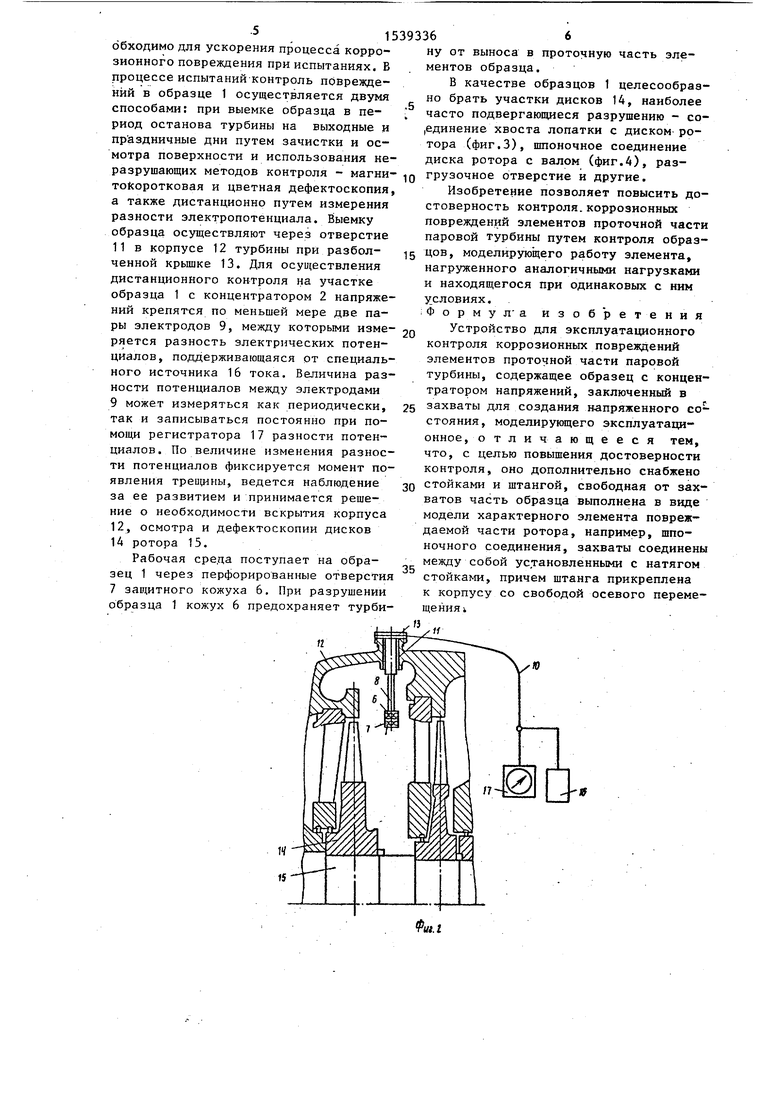

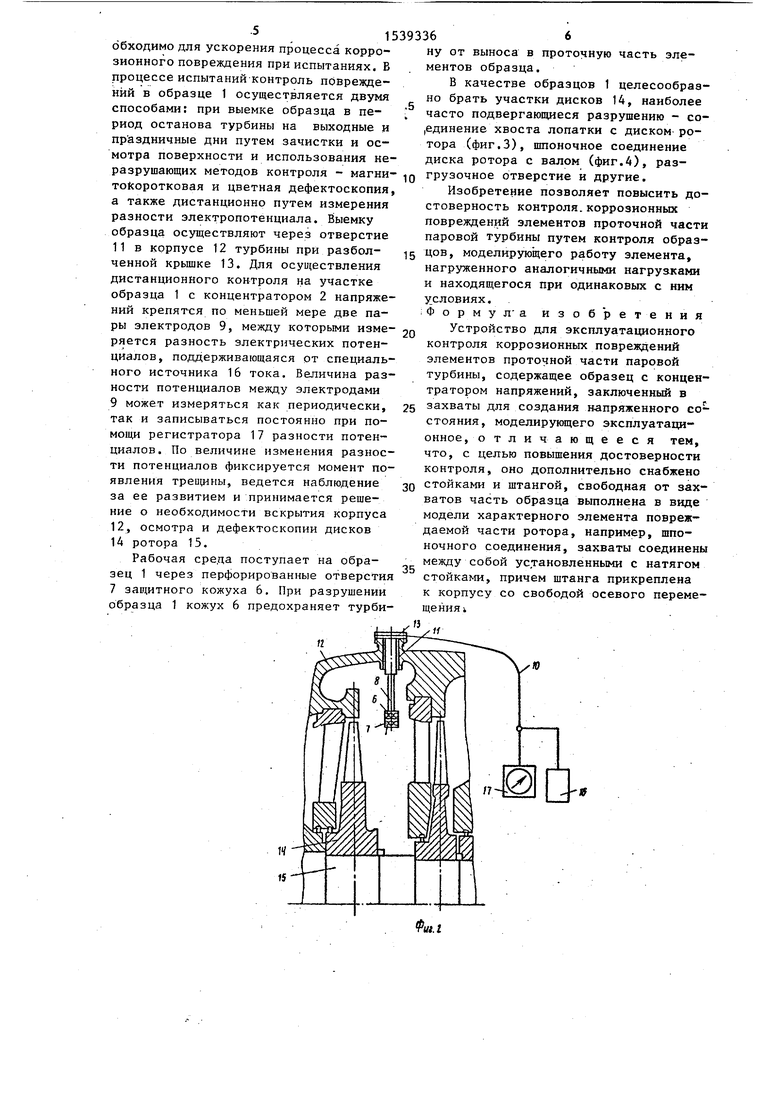

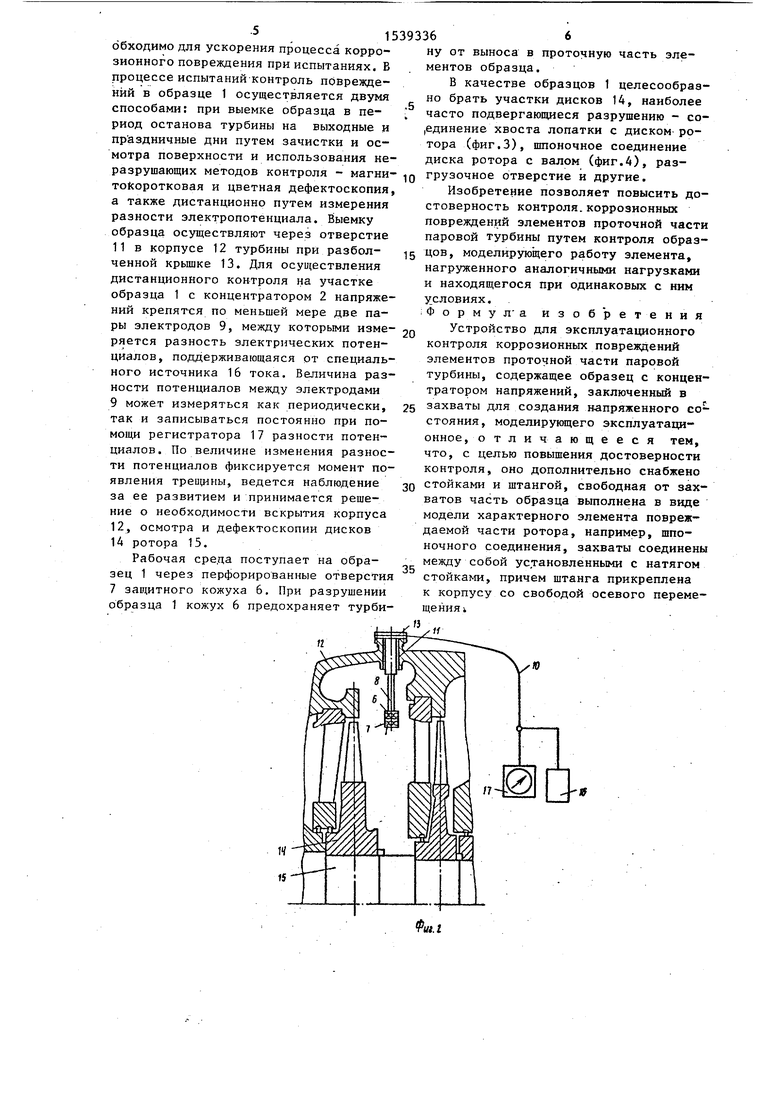

На фиг.1 изображен образец с концентратором напряжения, фиксированный захватами со стойками; на фиг.2- устройство для эксплуатационного контроля коррозионных повреждений; на фиг.З - образец, выполненный в виде соединения хвоста лопатки с диском ротора; на фиг.4 - образец,, выполненный в виде шпоночного соединения диска ротора с валом.

Устройство содержит образец 1 с концентратором 2 напряжения, жестко фиксированный с двух концов захватами 3 и 4 (фиг.1).

Между захватами установлены по меньшей мере две стойки 5, длина коорых превышает расстояние между ахватами на величину посадки, а коффициент линейного расширения преышает коэффициент линейного расшиения образца. При этом стойки 5 моут быть выполнены из материалов с азличным коэффициентом линейного расирения. Стойки могут быть выполнены з металла элементов проточной части, отработавших свой ресурс. Устройство снабжено защитным кожухом 6 с перфорированными отверстиями 7. Захват 3 соединен со штангой 8. В зоне концентратора 2 напряжения на поверхности образца 1 закреплены по крайней мере два электрода 9 с проводниками 10, расположенными по противоположным краям концентратора напряжений.

Устройство содержит отверстие 11, выполненное в корпусе 12 паровой турбины (фиг.2). Отверстие заглушено крышкой 13, к которой подсоединена штанга 8. Таким образом, образец окаывается помещенным в проточную часть паровой турбины и находится в условиях работы повреждаемых коррозии насадных дисков 14 ротора 15 турбины. Проводники 10 подсоединены к истопнику 16 тока и регистратору 17 разности потенциала.

Свободная от захватов 3 и 4 часть образца 1 выполнена в виде модели характерного элемента проточной час„

10

15

20

25

30

35

40

45

50

55

ти паровой турбины, например соединения хвоста лопатки с диском ротора (фиг.З) или шпоночного соединения диска ротора с валом (фиг.4). Корпус паровой турбины может быть снабжен одним или несколькими устройствами для эксплуатационного контроля.

Предлагаемый способ осуществляется следующим образом.

Для исследования коррозионных повреждений насадных дисков 14 ротора 15 ступеней турбины Т - 100 - 1-30 ТМЗ из списанного диска (сталь 34ХН1М), отработавшего свыше 100 тыс.ч, изго- тавливаетйя образец 1 (фиг.1 и 2). Образец 1 устанавливается в зоне наиболее повреждаемых ступеней цилиндра среднего давления турбины Т-100-1ЗОТМЗ. До изготовления образцов расчетным путем определяются номинальные и локальные напряжения. Расчет осуществляется на основании опыта испытаний дисков и валов различных турбин , который дает ясную картину нагрузок, воздействующих на различные наиболее уязвимые элементы проточной части турбины. Образец 1 устанавливается в захватах 3 и 4, между которыми помещаются стойки 5. Стойки подбираются таким образом, чтобы в образце 1 создавались напряжения, аналогичные напряжениям в контролируемом элементе ротора. Материалы стоек подбираются таким образом, чтобы во время работы турбины под воздействием температуры в образце 1 возникали те же напряжения, что и в насадном диске 14 ротора 15. Таким образом, на основании опытных данных для каждого образца подбирается определенное количество стоек из материала с необходимым коэффициентом линейного расширения для каждой. Номинальные и локальные напряжения в зоне шпоночного паза составили G 0,ЗЬ Отеу. и (5Н, где ,5; (Т(Ж - предел текучести; Кт - теоретический коэффициент концентрации напряжений. Для создания аналогичных локальных напряжений в образце между захватами устанавливаются две стойки из различного материала (34ХНМ1М и Х18Н9Т), коэффициент линейного расширения которых отличается при рабочей температуре (90-140°С) в среднем в 1,4 раза. Величина предварительного натяга выбрана так, что 6Н в образце в два раза превышали (н в диске, что необходимо для ускорения процесса коррозионного повреждения при испытаниях, В процессе испытаний контроль повреждений в образце 1 осуществляется двумя способами: при выемке образца в период останова турбины на выходные и праздничные дни путем зачистки и осмотра поверхности и использования не.5

ну от выноса в проточную часть элементов образца.

В качестве образцов 1 целесообразно брать участки дисков 14, наиболее часто подвергающиеся разрушению - со- ,единение хвоста лопатки с диском ротора (фиг.З), шпоночное соединение диска ротора с валом (фиг.4), разразрушающих методов контроля - магни- JQ грузочное отверстие и другие.

токоротковая и цветная дефектоскопия, Изобретение позволяет повысить до.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения ресурса вращающейся детали | 1984 |

|

SU1170305A1 |

| РОТОР ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2282038C2 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ ДЕФОРМИРУЕМОГО МАТЕРИАЛА | 1996 |

|

RU2146813C1 |

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

| Способ определения поврежденности ротора турбомашины | 1986 |

|

SU1642309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Стенд для проведения испытаний на двухосное растяжение-сжатие | 2023 |

|

RU2799978C1 |

Изобретение позволяет повысить достоверность контроля коррозионных повреждений элементов проточной части паровой турбины. Образец 1, моделирующий элемент проточной части турбины, устанавливается в захватах 3 и 4 и помещается в проточную часть турбины. Между захватами помещаются стойки 5 с различными коэффициентами линейного расширения. С помощью подбора стоек осуществляют предварительное растяжение образца 1 и его нагружение в процессе работы турбины. На образце выполнен концентратор 2 напряжений, по обе стороны которого помещены электроды 9 для контроля развития повреждения образца методом электропотенциала. Контроль также может осуществляться при выемке образца из зоны проточной части турбины. По результатам контроля принимается решение о необходимости вскрытия корпуса турбины и дефектоскопии элементов проточной части. 4 ил.

а также дистанционно путем измерения разности электропотенциала. Выемку образца осуществляют через отверстие 11 в корпусе 12 турбины при разбол- ченной крышке 13. Для осуществления дистанционного контроля на участке образца 1 с концентратором 2 напряжений крепятся по меньшей мере две пары электродов 9, между которыми изме- ряется разность электрических потенциалов, поддерживающаяся от специального источника 16 тока. Величина разности потенциалов между электродами 9 может измеряться как периодически, так и записываться постоянно при помощи регистратора 17 разности потенциалов. По величине изменения разности потенциалов фиксируется момент появления трещины, ведется наблюдение за ее развитием и принимается решение о необходимости вскрытия корпуса 12, осмотра и дефектоскопии дисков 14 ротора 15.

Рабочая среда поступает на образец 1 через перфорированные отверстия 7 защитного кожуха 6. При разрушении образца 1 кожух 6 предохраняет турби

д

5

0

5

стоверность контроля, коррозионных повреждений элементов проточной части паровой турбины путем контроля образцов, моделирующего работу элемента, нагруженного аналогичными нагруаками и находящегося при одинаковых с ним условиях. Форму л а изобретения

Устройство для эксплуатационного контроля коррозионных повреждений элементов проточной части паровой турбины, содержащее образец с концентратором напряжений, заключенный в захваты для создания напряженного состояния, моделирующего эксплуатационное, отличающееся тем, что, с целью повышения достоверности контроля, оно дополнительно снабжено стойками и штангой, свободная от захватов часть образца выполнена в виде модели характерного элемента повреждаемой части ротора, например, шпоночного соединения, захваты соединены между собой установленными с натягом стойками, причем штанга прикреплена к корпусу со свободой осевого перемещения i

s

8

8

Редактор Т.Парфенова

Составитель С.Кузнецов

Техред Л.Кравчук Корректор О.Ципле

Заказ 198

Тираж 424

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, уп. Гагарина, 101

Риг.5

Фиг. Ч

Подписное

| Устройство для определения ресурса деталей с цилиндрическим отверстием | 1983 |

|

SU1132191A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-30—Публикация

1987-12-17—Подача