Изобретение относится к микроэлектронике и может быть использовано в производстве микросхем на стадии контроля пленочных проводников и диэлектриков.

Целью изобретения является повышение универсальности и быстродействия за счет возможности контроля микросхем с разной топологией без смены зондовой головки.

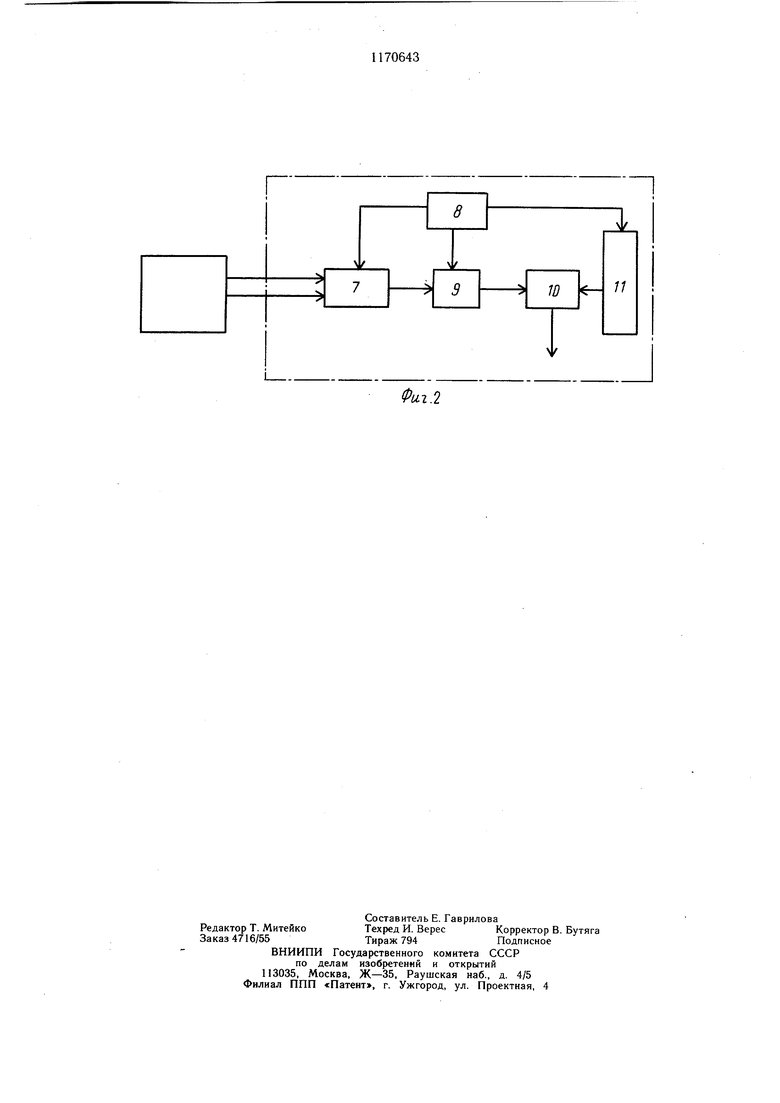

На фиг. 1 дана структура контактной головки; на фиг. 2 - блок-схема измерительного устройства, включающая контактную головку.

Контактная головка содержит диэлектрическое основание 1, на котором расположены пленочные резистивные полосы 2, выполненные в виде параллельно расположенных друг другу полос, на которые нанесены, например, путем напыления металлические контактные элементы 3, образующие матрицу гп на п, при этом токоотводами 4 для соединения металлических контактных элементов 3 с измерительным устройством 5 снабжены только металлические контактные элементы, расположенные по периметру диэлектрического основания 1, а в местах, не занятых металлическими контактными элементами 3, пленочные резистивные полосы снабжены диэлектрическим слоем 6. Блок-схема измерительного устройства 5 включает коммутатор 7, связанный с блоком управления 8 и с омметром 9, при этом блок управления 8 соединен с блоком сравнения 10 через омметр 9 и с запоминающим устройством (ЗУ) 11.

Принцип действи/i контактной головки состоит в следующем.

Сначала производят отладку программы, заносимой в ЗУ 11, для чего приводят к контактированию с зондовой головкой заведомо исправную микросхему (размер зондовой головки по площади контактирования должен быть не меньще размера микросхемы, а максимальное расстояние между пленочными резистивными полосами не превышать минимальное расстояние между проводниками измеряемой микросхемы) и блок управления 8, который включает коммутатор 7, производящий поочередное попарное подключение внешних токоотводов 4 к омметру 9 при всех возможных переборах, и записывает в ЗУ 11 величины сопротивлений резисторов, расположенных между каждой парой внешних выводов токоотвода 4. Затем повторной установкой годной микросхемы производят проверку правильности работы измерительного устройства, производя попарный перебор токоотводов 4 в той же последовательности.

После этого для контроля партии микросхем на целостность проводников и диэлектрического слоя между проводниковыми слоями очередную микросхему приводят в контакт с зондовой головкой, при этом происходит замыкание контактных металлических элементов 3 контактной головки с проводниками микросхемы. Блок управления 8 включает коммутатор 7, который производит в заданной последовао тельности поочередное попарное подключение токоотводов 4 к омметру 9, соединенному с блоком сравнения 10. Синхронно с этим блок управления 8 выдает на блок сравнения 10 с запоминающего устройст. ва 11 величину сопротивления резистивных полос 2, соответствующую данной паре токоотвода 4 годной микросхемы. Сигнал с контролируемой микросхемы и аналогичный сигнал с ЗУ 11 заведомо годной микросхемы анализируются в устройстве сравнения 10, на основе чего вырабатывается один из двух выходных сигналов: первый, если сигналы идентичны, классифицирует микросхему как годную, второй, если сигналы не идентичны (различаются по величине сопротивления резистивных полос 2 для одной и той же пары токоотводов 4), классифицирует микросхему как бракованную (наличие проколов, разрывов и т.д.). Для контроля микросхем другой топологии без смены зондовой головки достаточно Q при предварительной наладке программы, заносимой в ЗУ, в контакт с зондовой головкой привести заведомо годную микросхему требуемой топологии, а контроль производить аналогично описанному.

Пример. Была изготовлена зондовая головка на диэлектрическом основании из полиамидной пленки толщиной порядка 80 мкм размером 36x24 мм, щирина пленочных резистивных элементов составляла 0,5 мм при длине 24 мм и расстоянии между ними 0,5 мм, металлические контактные площадки выполнены в виде квадрата со стороны 0,5 мм и расположены на пленочных резистивных элементах с образованием матрицы. Контрольные испытания

5 проводились с помощью зондовой головки, в которой токоотводами были задействованы 72 металлических контактных элемента, расположенных по перим.етру устройства. Число переборов попарного подключения токоотводов к измерительному устройству рассчитывалось по формуле to.rl2 и составляло 2556, что требовало времени для 100% контроля проводников микросхемы не более 50 с (без учета установки и снятия микросхемы).

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство преимущественно для контроля периферийных областей микросхем | 1984 |

|

SU1251349A1 |

| ТОЛСТОПЛЕНОЧНАЯ МИКРОСХЕМА | 1973 |

|

SU362520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОЙ СХЕМЫ | 1990 |

|

RU2023329C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ БЕЗВЫХОДНЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1993 |

|

RU2083024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2183876C2 |

| ТЕРМОСТАБИЛЬНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА | 1996 |

|

RU2129741C1 |

| Устройство для подключения микросхем к измерительной системе | 1980 |

|

SU953749A2 |

| Устройство для подключения микро-CXEM K изМЕРиТЕльНОй СиСТЕМЕ | 1978 |

|

SU841074A1 |

| Способ функциональной настройки гибридных интегральных схем | 1986 |

|

SU1387807A1 |

| ЗОНДОВАЯ ГОЛОВКА | 1990 |

|

RU2035131C1 |

КОНТАКТНАЯ ГОЛОВКА преимущественно для контроля микросхем, содержащая гибкое диэлектрическое основание с расположенными на нем контактными элементами и токоотводами, отличающаяся тем, что, с целью повыщения универсальности и быстродействия, она снабжена резистивными полосами, равномерно расположенными на гибком диэлектрическом основании параллельно одна другой с щагом, равным шагу координатной сетки контролируемой микросхемы, и диэлектрическим слоем, размещенным между контактными элементами, нанесенными на резистивные полосы с щагом, равным щагу координатной сетки контролируемой микросхемы.

| ЗОНДОВАЯ ГОЛОВКА | 0 |

|

SU317133A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зондовая головка для устройства контроля | 1975 |

|

SU560372A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-07-30—Публикация

1982-06-09—Подача