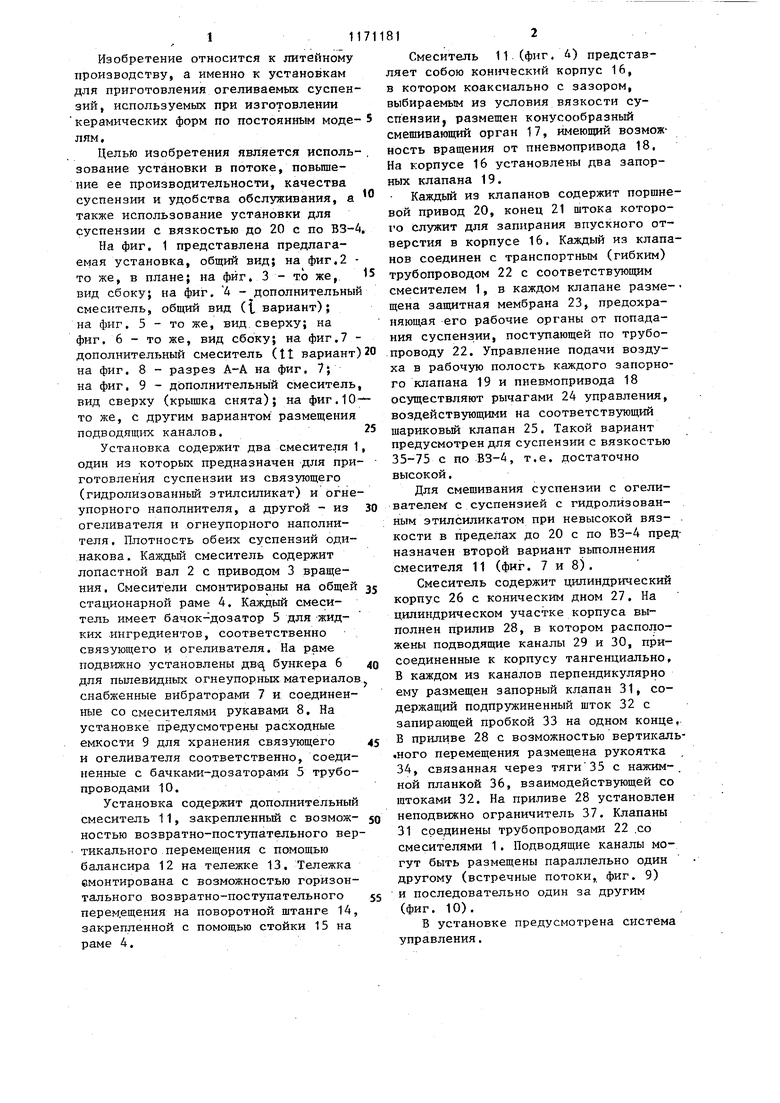

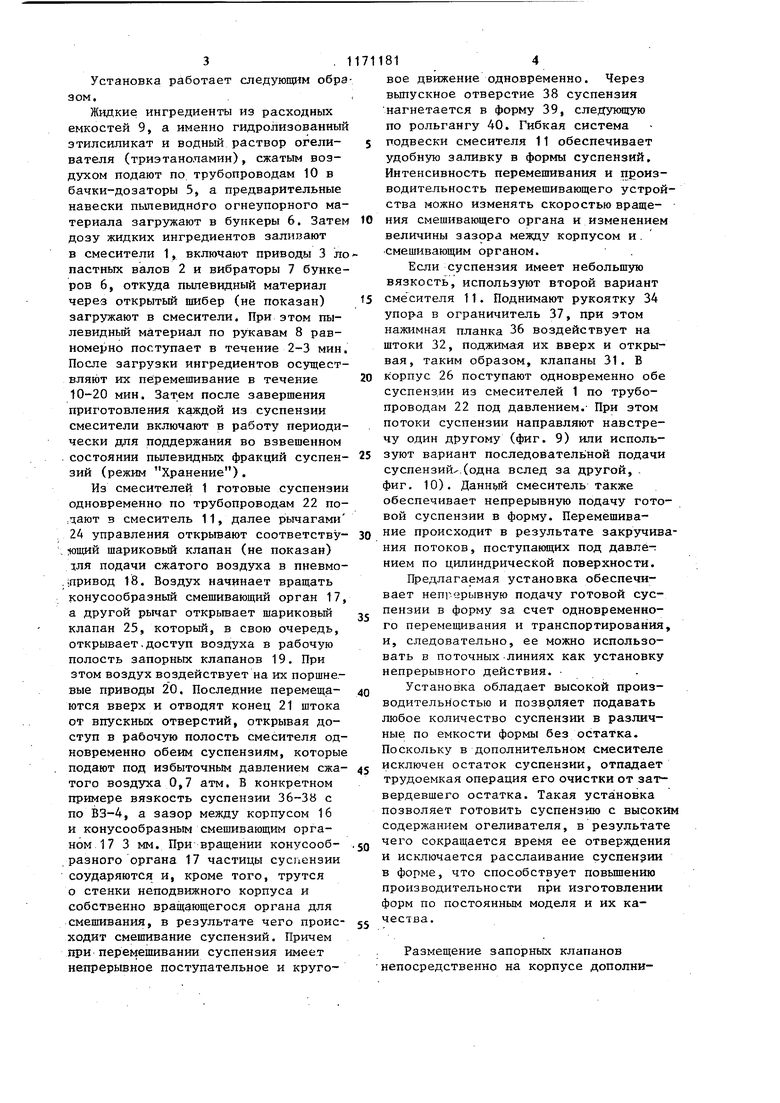

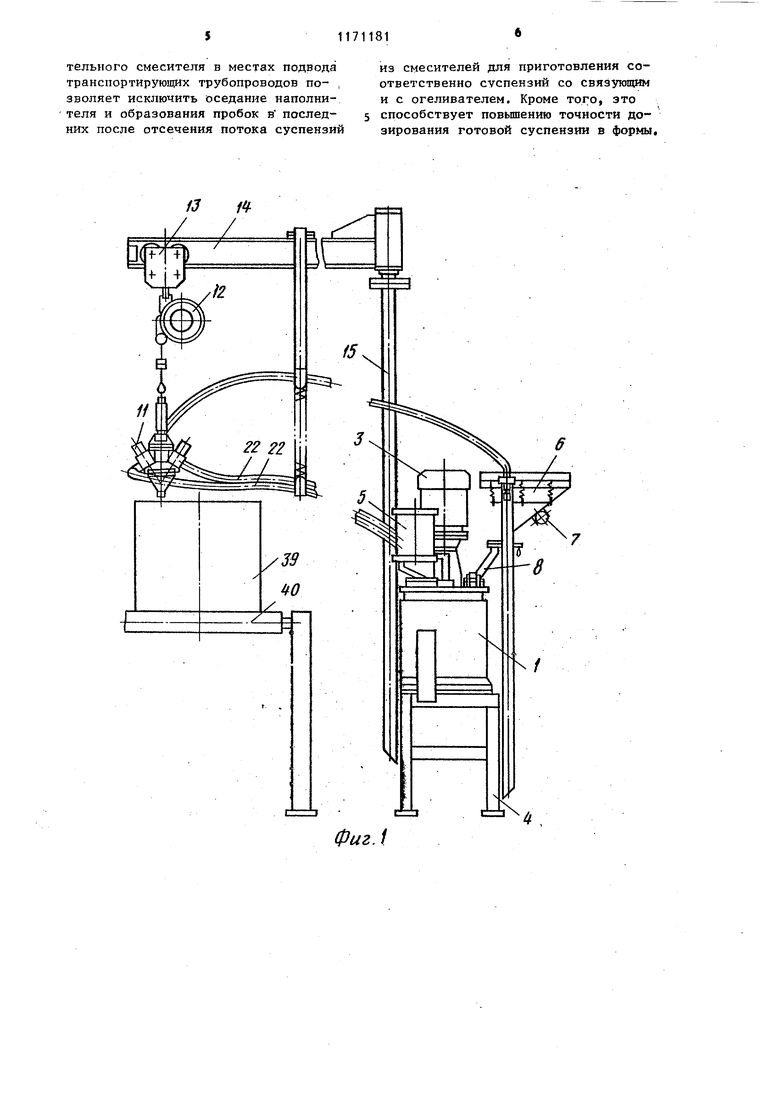

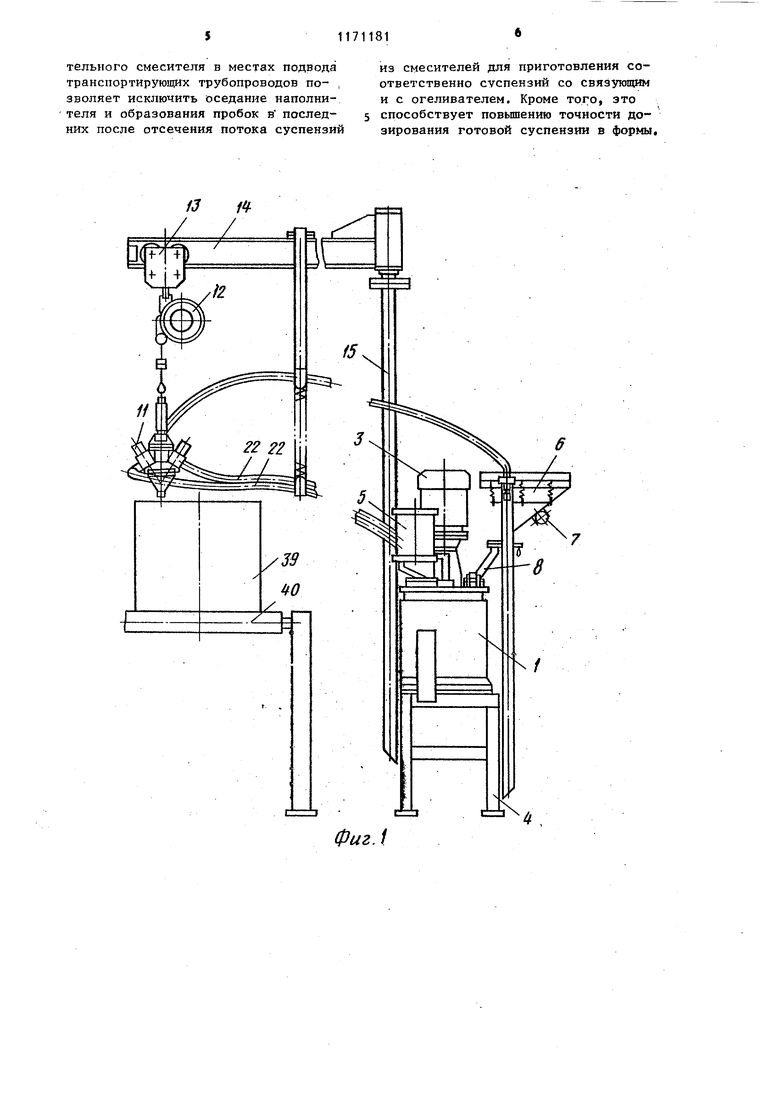

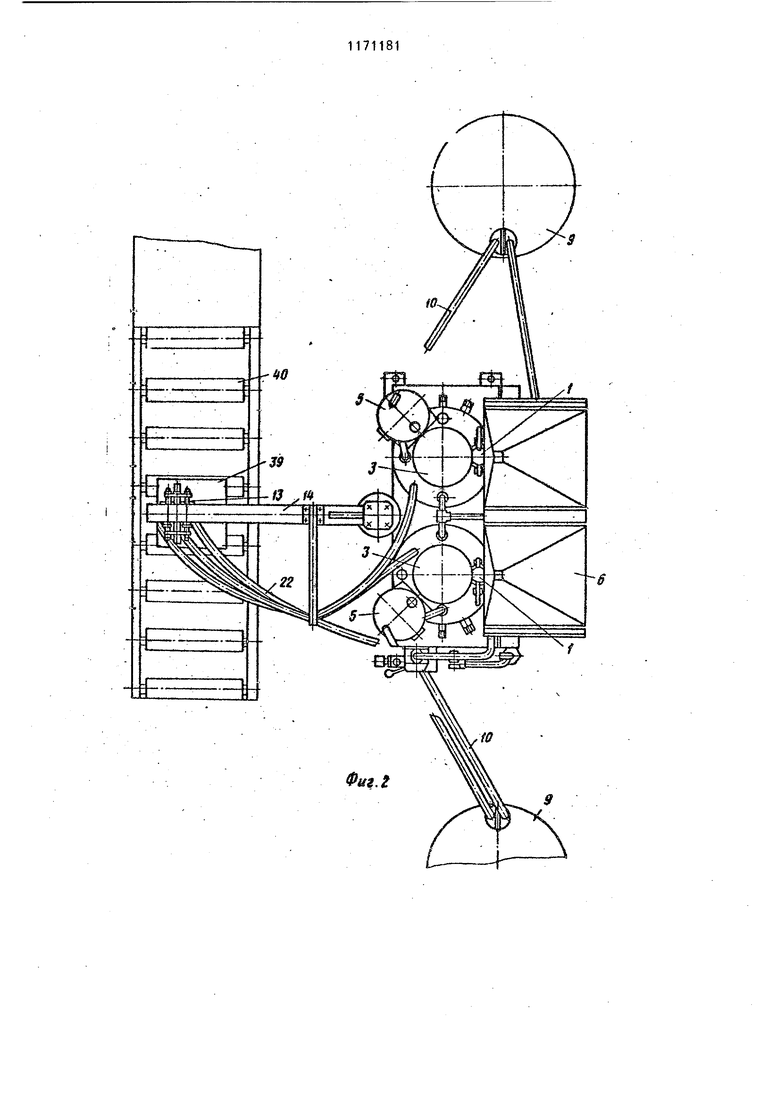

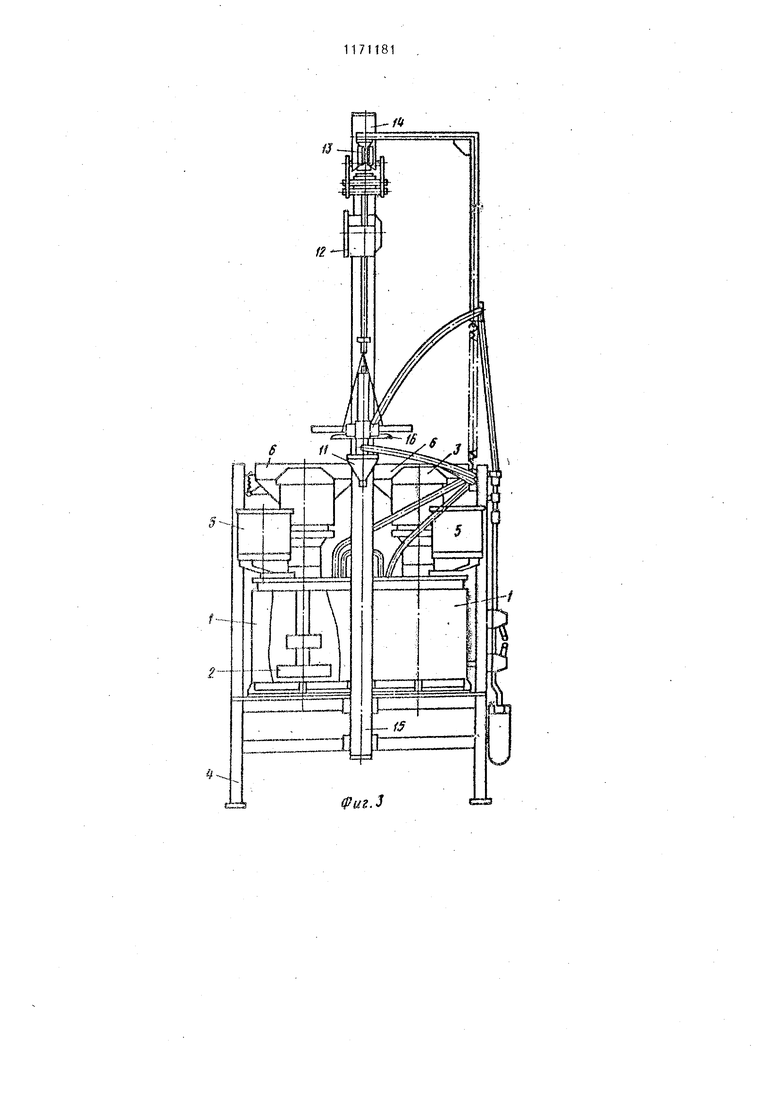

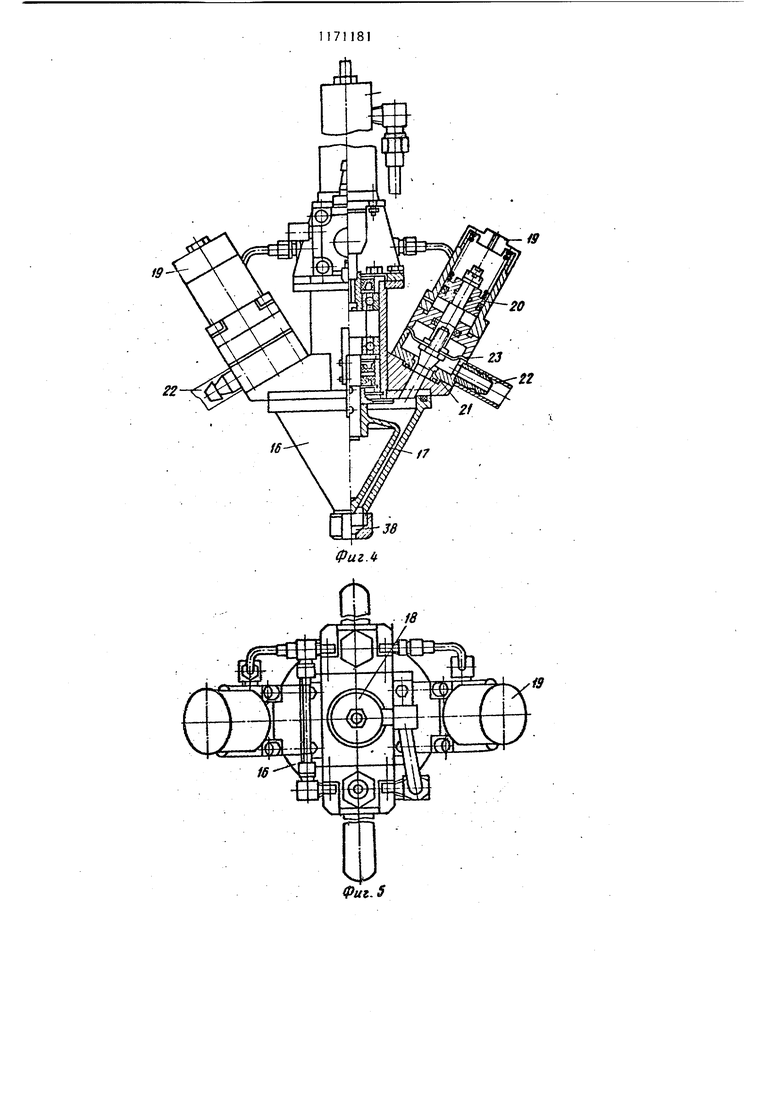

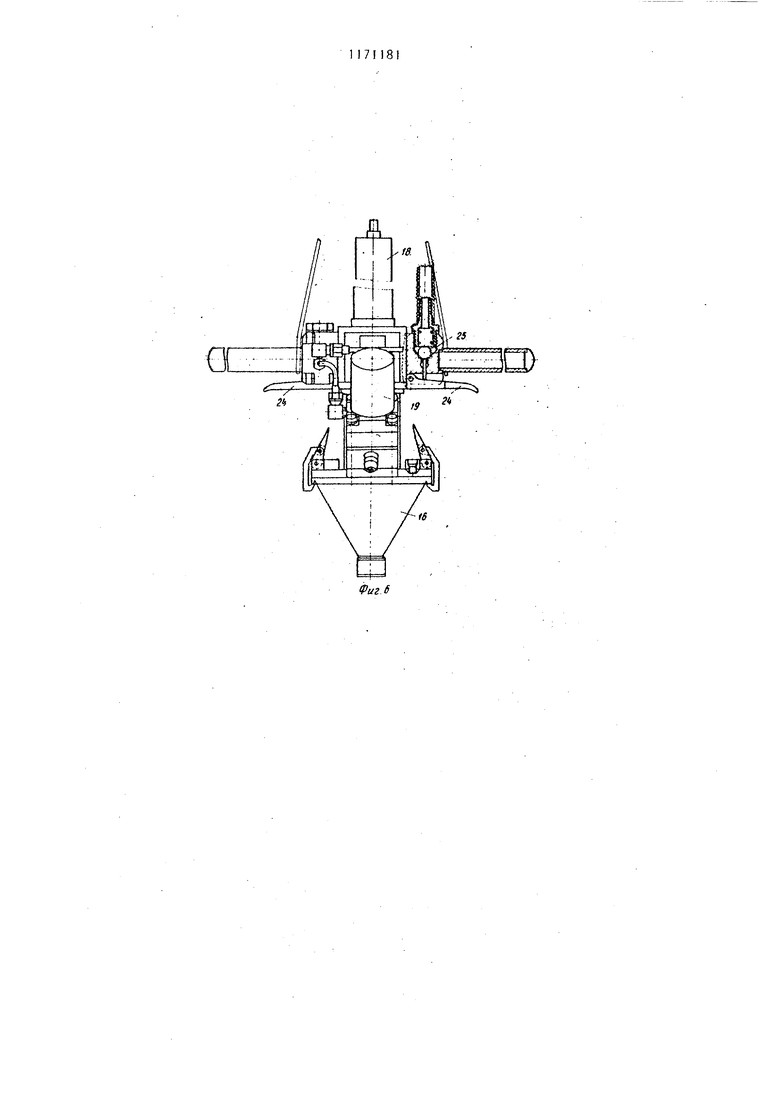

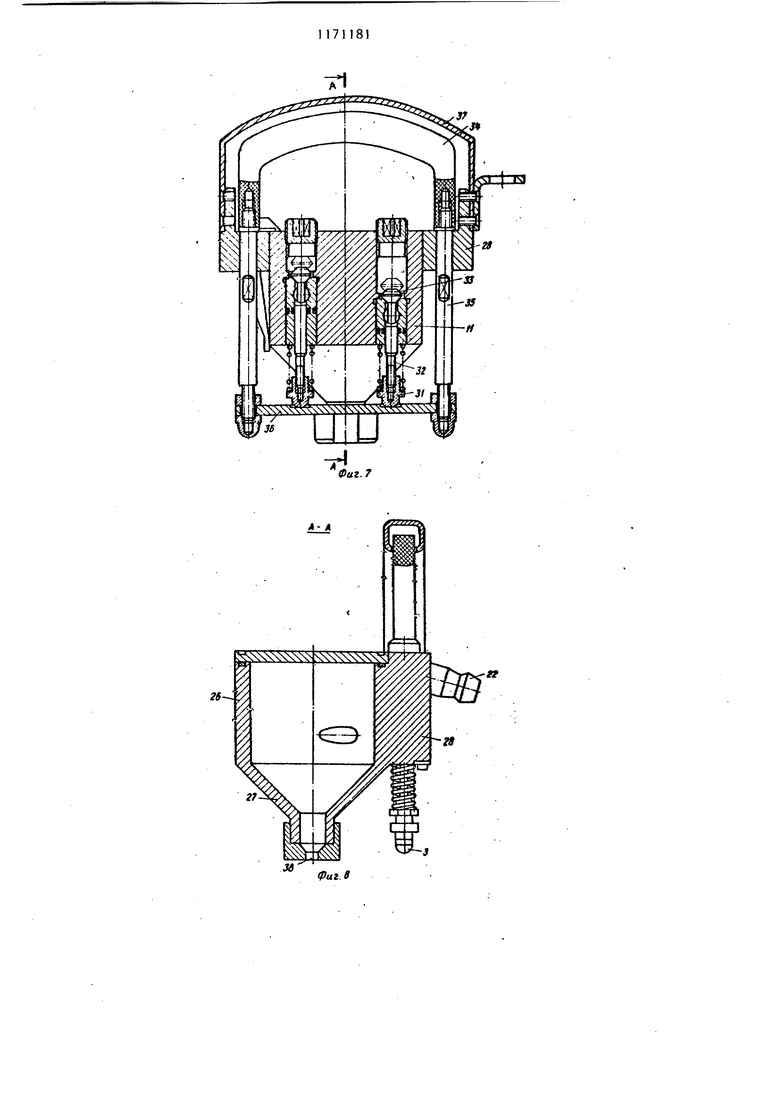

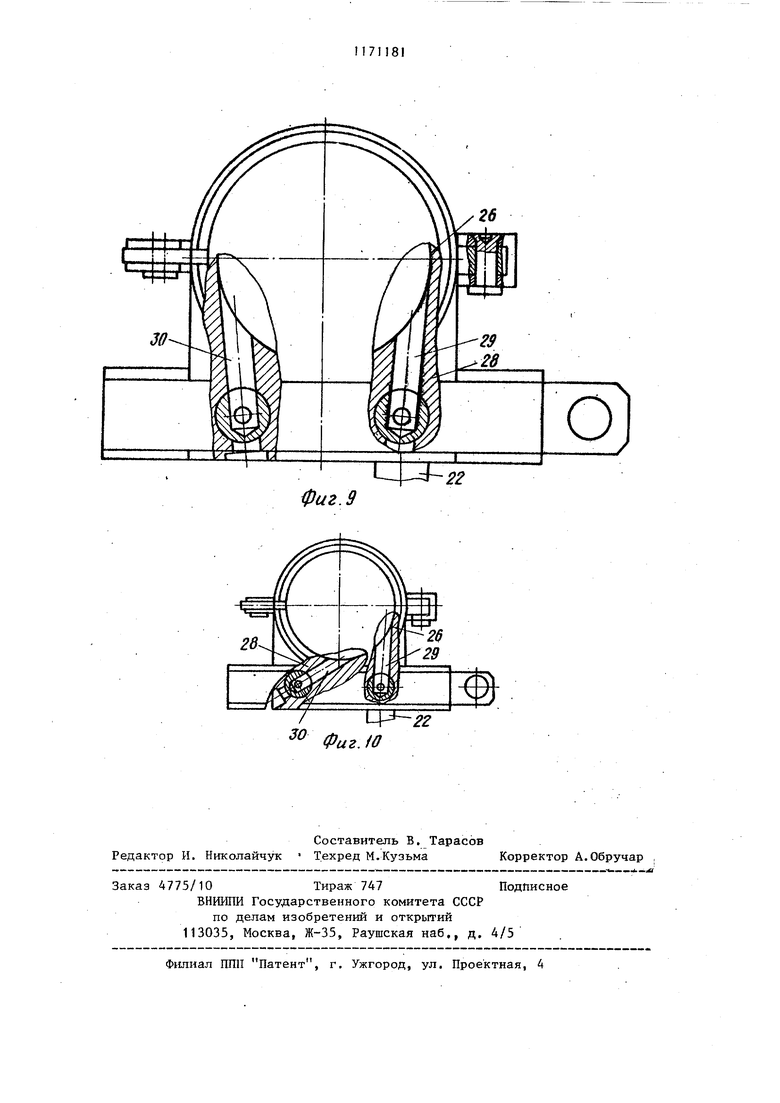

Изобретение относится к литейному производству, а именно к установкам для приготовления огеливаемьк суспен зий, используемых при изготовлении керамических форм по постоянным моде лям. Целые изобретения является исполь зование установки в потоке, повьгаение ее производительности, качества суспензии и удобства обслуживания, а также использование установки для суспензии с вязкостью до 20 с по ВЗНа фиг. 1 представлена предлагаемая установка, общий вид; на фиг.2 то же, в плане; на фиг, 3 - то же, вид сбоку; на фиг. 4 - дополнительны смеситель, общий вид (t вариант); на фиг, 5 - то же, вид,сверху; на фиг, 6 - то же, вид сбоку; на фиг,7 дополнительный смеситель (tt вариант на фиг, 8 - разрез А-А на фиг, 7; на фиг, 9 - дополнительный смеситель вид сверху (крышка снята); на фиг,10 то же, с другим вариантом размещения подводящих каналов, Установка содержит два смесителя один из которых предназначен для при готовления суспензии из связующего (гидролизованный зтилсиликат) и огне упорного наполнителя, а другой - из огеливателя и огнеупорного наполнителя. Плотность обеих суспензий одинакова , Каждый смеситель содержит лопастной вал 2 с приводом 3 вращения , Смесители смонтированы на общей стационарной раме 4, Каждый смеситель имеет бачок-дозатор 5 для жидких ингредиентов, соответственно связующего и огеливателя. На раме подвижно установлены два бункера 6 для пылевидных огнеупорных материалов снабженные вибраторами 7 и соединенные со смесителями рукавами 8, На установке предусмотрены расходные емкости 9 для хранения связующего и огеливателя соответственно, соединенные с бачками-дозаторами 5 трубопроводами 10, Установка содержит дополнительный смеситель 11, закрепленный с возможностью возвратно-поступательного вер тикального перемещения с помощью балансира 12 на тележке 13, Тележка вмонтирована с возможностью горизонтального возвратно-поступательного перемещения на поворотной штанге 14, закрепленной с помощью стойки 15 на раме 4, 812 Смеситель 11.(фиг, 4) представляет собою конический корпус 16, в котором коаксиально с зазором, выбираемым из условия вязкости суспензии, размещен конусообразный смешивающий орган 17, имеющий возможность вращения от пневмопривода 18, На корпусе 16 установлены два запорных клапана 19, Каждый из клапанов содержит поршневой привод 20, конец 21 штока которого служит для запирания впускного отверстия в корпусе 16, Каждый из клапанов соединен с транспортным (гибким) трубопроводом 22 с соответствующим смесителем 1, в каждом клапане разме- щена защитная мембрана 23, предохраняющая его рабочие органы от попадания суспензии, поступающей по трубопроводу 22. Управление подачи воздуха в рабочую полость каждого запорного клапана 19 и пневмопривода 18 осуществляют рычагами 24 управления, воздействующими на соответствующий щариковый клапан 25, Такой вариант предусмотрен для суспензии с вязкостью 35-75 с по ВЗ-4, т,е, достаточно высокой, Для смешивания суспензии с огеливателем с суспензией с гидролизованным этилсиликатом при невысокой вязкости в пределах до 20 с по ВЗ-4 предназначен второй вариант выполнения смесителя 11 (фиг. 7 и 8), Смеситель содержит цилиндрический корпус 26 с коническим дном 27. На цилиндрическом участке корпуса выполнен прилив 28, в котором расположены подводящие каналы 29 и 30, присоединенные к корпусу тангенциально, В каждом из каналов перпендикулярно ему размещен запорный клапан 31, содержащий подпружиненный щток 32 с запирающей пробкой 33 на одном конце, В приливе 28 с возможностью вертикального перемещения размещена рукоятка 34, связанная через тяги35 с нажим-. ной планкой 36, взаимодействующей со штоками 32, На приливе 28 установлен неподвижно ограничитель 37. Клапаны 31 соединены трубопроводами 22 .со смесителями 1, Подводящие каналы могут быть размещены параллельно один другому (встречные потоки, фиг. 9) и последовательно один за другим (фиг. 10). В установке предусмотрена система управления.

3,

Установка работает следующим образом,

Жидкие ингредиенты из расходных емкостей 9, а именно гидролизованный этилсиликат и водный раствор огеливателя (триэтаноламин), сжатым воздухом подают по трубопроводам 10 в бачки-дозаторы 5, а предварительные навески пылевидного огнеупорного материала загружают в бункеры 6, Затем дозу жидких ингредиентов заливают в смесители 1, включают приводы 3 ло пастньгх валов 2 и вибраторы 7 бункеров 6, откуда пылевидный материал через открытый шибер (не показан) загружают в смесители. При этом пылевидный материал по рукавам 8 равномерно поступает в течение 2-3 мин После загрузки ингредиентов осуществляют их перемешивание в течение 10-20 мин. Затем после завершения приготовления каждой из суспензии смесители включают в работу периодически для поддержания во взвешенном

. состоянии пылевидных фракций суспензий (режим Хранение).

Из смесителей 1 готовые суспензии одновременно по трубопроводам 22 по,цают в смеситель 11, далее рычагами 24 управления открьгеают соответству:ющий шариковый клапан (не показан) для подачи сжатого воздуха в пневмо.;привод 18. Воздух начинает вращать конусообразный смешивающий орган 17, а другой рычаг открьшает шариковьш клапан 25, который, в свою очередь, открывает.доступ воздуха в рабочую полость запорных клапанов 19. При этом воздух воздействует на их поршневые приводы 20. Последние перемещаются вверх и отводят конец 21 штока от впускных отверстий, открывая доступ в рабочую полость смесителя одновременно обеим суспензиям, которые подают под избыточным давлением сжатого воздуха 0,7 атм. В конкретном примере вязкость суспензии 36-Зй с по ВЗ-4, а зазор между корпусом 16 и конусообразным смешивающим органом 1 7 3 мм. При вращении конусообразного органа 17 частицы суспензии соударяются и, кроме того, трутся о стенки неподвижного корпуса и собственно вращающегося органа для смешивания, в результате чего происходит смешивание суспензий. Причем при перемешивании суспензия имеет непрерывное поступательное и круго711814

вое движение одновременно. Через вьшускное отверстие 38 суспензия нагнетается в форму 39, следующую по рольгангу 40, Гибкая система 5 подвески смесителя 11 обеспечивает удобную заливку в формы суспензий. Интенсивность перемешивания и производительность перемешивающего устройства можно изменять скоростью вращения смешивающего органа и изменением величины зазора между корпусом и, смешивающим органом.

Если суспензия имеет небольшую вязкость, используют второй вариант

5 смесителя 11. Поднимают рукоятку 34 в ограничитель 37, при этом нажимная планка 36 воздействует на штоки 32, поджимая их вверх и открывая, таким образом, клапаны 31. В

0 корпус 26 поступают одновременно обе суспензии из смесителей 1 по трубопроводам 22 под давлением.- При этом потоки суспензии направляют навстречу один другому (фиг. 9) или используют вариант последовательной подачи суспензий.(одна вслед за другой, . фиг, 10). Даннда смеситель также обеспечивает непрерывную подачу готовой суспензии в форму. ПеремешиваQ кие происходит в результате закручивания потоков, поступающих под давлением по цилиндрической поверхности, Предлагаемая установка обеспечивает непрерывную подачу готовой суспензии в форму за счет одновременного перемещивания и транспортирования, и, следовательно, ее можно использовать в поточных линиях как установку непрерывного действия.

Установка обладает высокой производительностью и позврляет подавать любое количество суспензии в различные по емкости формы без остатка. Поскольку в дополнительном смесителе

, исключен остаток суспензии, отпадает трудоемкая операция его очистки от затвердевшего остатка. Такая установка позволяет готовить суспензию с высоким содержанием огеливателя, в результате чего сокращается время ее отверждения

И исключается расслаивание суспензии в форме, что способствует повьштеншо производительности при изготовлении форм по постоянным моделя и их качества.

Размещение запорных клапанов непосредственно на корпусе дополни51171181

тельного смесителя в местах подводаиз смесителей для приготовления сотранспортирующих трубопроводов по- ,ответственно суспензий со связзпощим

зволяет исключить оседание наполни-и с огеливателем. Кроме того, это

теля и образования пробок в послед-з способствует повьшению точности доних после отсечения потока суспензий

зирования готовой суспензии в формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1055585A1 |

| Способ приготовления суспензии для получения керамических стержней и форм | 1985 |

|

SU1253710A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

1. Установка для приготовления огеливаемой суспензии, содержащая сдвоенные смесители с лопастными приводными валами, один из которых предназначен для приготовления суспензии из связующего и огнеупорного наполнителя, дозирующие устройства для жидких и твердых ингредиентов, систему транспортирующих трубопроводов с запорными клапанами и средства управления, отличающаяся тем, что, с целью использования установки в потоке, повышения ее производительности, качества суспензии и удобства обслуживания, она снабжена дополнительным смешивающим устройством дпя смешивания суспензий от сдвоенныхсмесителей, вьшолненным в виде конусного смешивающего органа, размещенного коаксиально с зазором в коническом корпусе и имеющего возможность вертикального перемещения относитель,но корпуса, при этом запорные клапаны смонтированы на указанном корпусе. 2. Установка для приготовления огеливаемой суспензии, содержащая сдвоенные смесители с лопастными приводными валами, один из которых предi назначен для приготовления суспензии из связующего и огнеупорного наполни(Л теля, а другой - из огеливателя и огнеупорного наполнителя, дозирующие устройства для жидких и твердых ин-. гредиентов, систему транспортирующих трубопроводов с запорными клапанами и средства управления, о т л и ч аю щ а я с я тем, что, с целью использования установки для суспензии с вязкостью до 20 с по ВЗ-4, она снабжена дополнительным смешивающим ройством для смешивания суспензий 00 от сдвоенных смесителей, вьшолненным в виде цилиндрического корпуса с приливом и с коническим дном, транспортирующие трубопроводы от смесителей/ присоединены к цилиндрическому корпу- су тангенциально, а запорные клапаны установлены на приливе корпуса.

-IE

13

±:э

г-ч|1 l

193f

л I ts

A- A

Фиг.8 фиг 9

Фаг.Ю

22 L-T

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов В.Н., Зарецкая Г.М | |||

| Литье в керамические формы по постоянным моделям | |||

| М.: Машиностроение, 1975, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Snelson D | |||

| Mechanization of the ceramic shell process | |||

| - Metals, 1967, 2, № y, p.34-35. | |||

Авторы

Даты

1985-08-07—Публикация

1984-02-23—Подача