Изобретение относится к переработке пластмасс, а именно к устройствам для изготовления гофрированных перфорированных пластмассовых труб.

Цель изобретения - улучшение качества труб за счет устранения возможности непрокола.

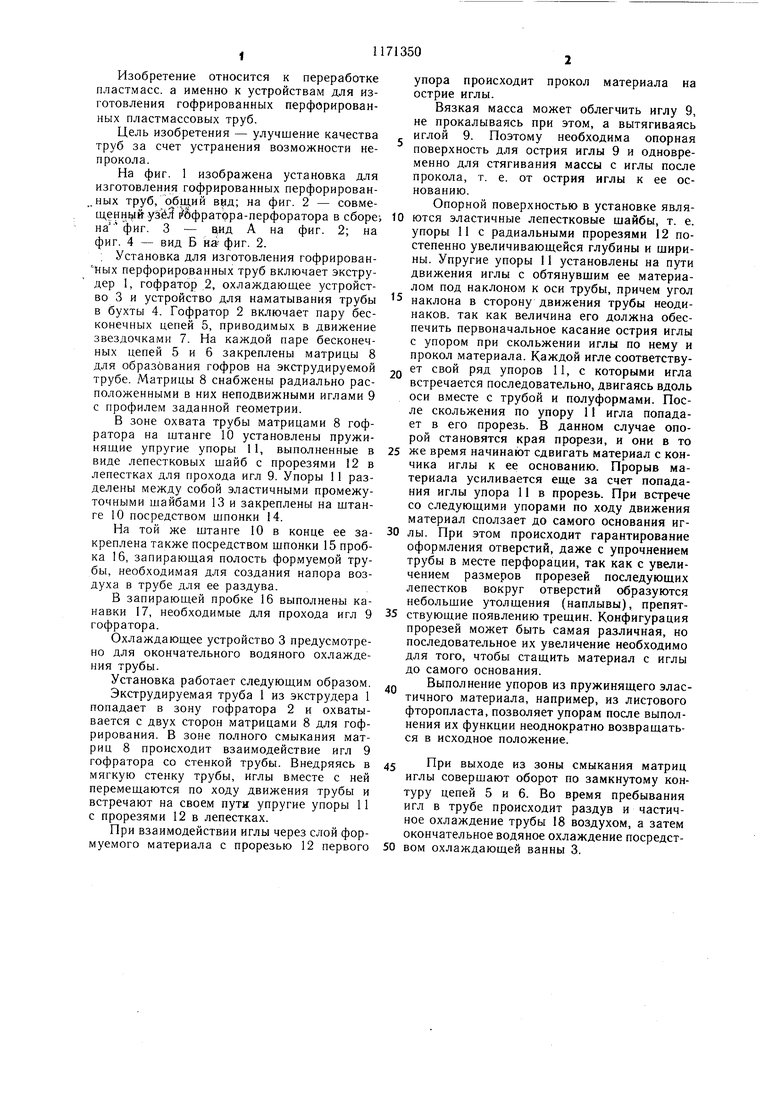

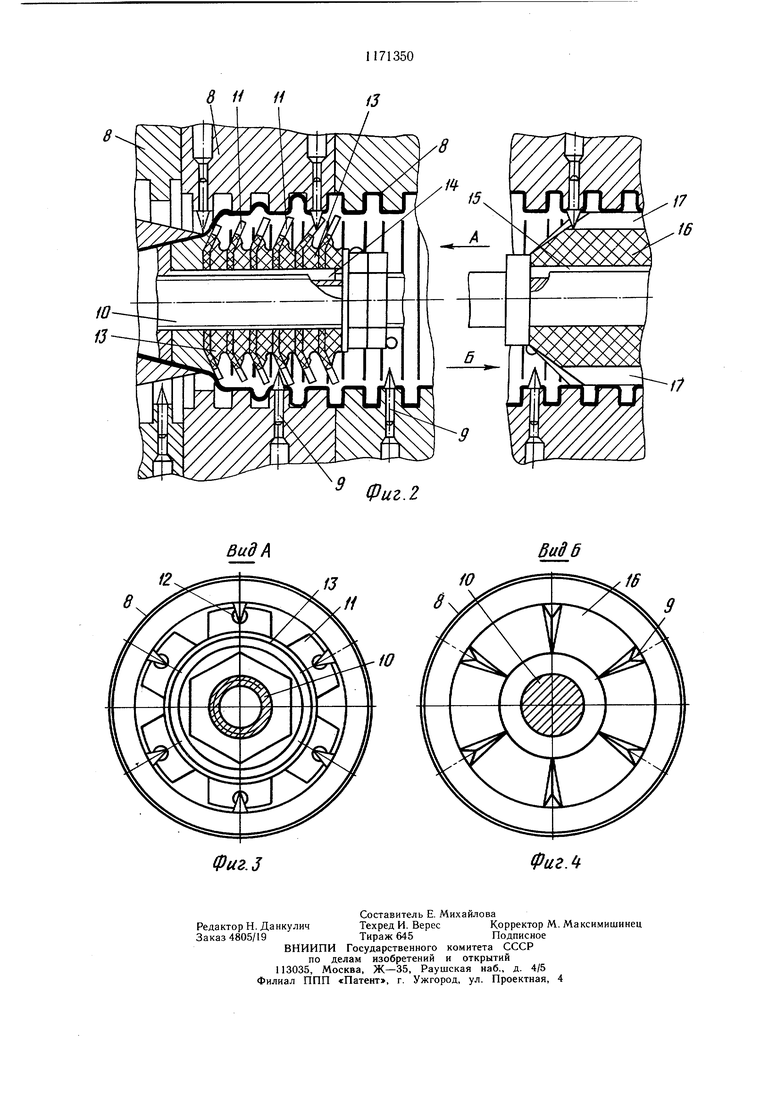

На фиг. 1 изображена установка для изготовления гофрированных перфорирован.ных труб, обш,ий вид; на фиг. 2 - совмещенн1 1Й узёЯ Шифратора-перфоратора в сборе нафиг. 3 - аид А на фиг. 2; на фиг. 4 - вид Б фиг. 2.

Установка для изготовления гофрирован ных перфорированных труб включает экструдер 1, гофратор 2, охлаждающее устройство 3 и устройство для наматывания трубы в бухты 4. Гофратор 2 включает пару бесконечных цепей 5, приводимых в движение звездочками 7. На каждой паре бесконечных цепей 5 и 6 закреплены матрицы 8 для образования гофров на экструдируемой трубе. Матрицы 8 снабжены радиально расположенными в них неподвижными иглами 9 с профилем заданной геометрии.

В зоне охвата трубы матрицами 8 гофратора на штанге 10 установлены пружинящие упругие упоры 11, выполненные в виде лепестковых щайб с прорезями 12 в лепестках для прохода игл 9. Упоры 11 разделены между собой эластичными промежуточными шайбами 13 и закреплены на щтанге 10 посредством шпонки 14.

На той же штанге 10 в конце ее закреплена также посредством шпонки 15 пробка 16, запирающая полость формуемой трубы, необходимая для создания напора воздуха в трубе для ее раздува.

В запирающей пробке 16 выполнен-ы канавки 17, необходимые для прохода игл 9 гофратора.

Охлаждающее устройство 3 предусмотрено для окончательного водяного охлаждения трубы.

Установка работает следующим образом.

Экструдируемая труба 1 из экструдера 1 попадает в зону гофратора 2 и охватывается с двух сторон матрицами 8 для гофрирования. В зоне полного смыкания матриц 8 происходит взаимодействие игл 9 гофратора со стенкой трубы. Внедряясь в мягкую стенку трубы, иглы вместе с ней перемещаются по ходу движения трубы и встречают на своем пути упругие упоры 11 с прорезями 12 в лепестках.

При взаимодействии иглы через слой формуемого материала с прорезью 12 первого

упора происходит прокол материала на острие иглы.

Вязкая масса может облегчить иглу 9, не прокалываясь при этом, а вытягиваясь иглой 9. Поэтому необходима опорная поверхность для острия иглы 9 и одновременно для стягивания массы с иглы после прокола, т. е. от острия иглы к ее основанию.

Опорной поверхностью в установке являются эластичные лепестковые шайбы, т. е. упоры 11 с радиальными прорезями 12 постепенно увеличивающейся глубины и ширины. Упругие упоры 11 установлены на пути движения иглы с обтянувшим ее материалом под наклоном к оси трубы, причем угол

5 наклона в сторону движения трубы неодинаков, так как величина его должна обеспечить первоначальное касание острия иглы с упором при скольжении иглы по нему и прокол материала. Каждой игле соответствует свой ряд упоров 11, с которыми игла встречается последовательно, двигаясь вдоль оси вместе с трубой и полуформами. После скольжения по упору 11 игла попадает в его прорезь. В данном случае опорой становятся края прорези, и они в то

5 же время начинают сдвигать материал с кончика иглы к ее основанию. Прорыв материала усиливается еще за счет попадания иглы упора 11 в прорезь. При встрече со следующими упорами по ходу движения материал сползает до самого основания иглы. При этом происходит гарантирование оформления отверстий, даже с упрочнением трубы в месте перфорации, так как с увеличением размеров прорезей последующих лепестков вокруг отверстий образуются небольщие утолщения (наплывы), препятствующие появлению трещин. Конфигурация прорезей может быть самая различная, но последовательное их увеличение необходимо для того, чтобы стащить материал с иглы до самого основания.

- Выполнение упоров из пружинящего эластичного материала, например, из листового фторопласта, позволяет упорам после выполнения их функции неоднократно возвращаться в исходное положение.

5 При выходе из зоны смыкания матриц иглы соверщают оборот по замкнутому контуру цепей 5 и 6. Во время пребывания игл в трубе происходит раздув и частичное охлаждение трубы 18 воздухом, а затем окончательное водяное охлаждение посредством охлаждающей ванны 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления гофрированных перфорированных труб | 1980 |

|

SU910427A1 |

| Устройство для изготовления гофрированных дренажных труб из полимерных материалов | 1985 |

|

SU1279840A1 |

| Устройство для изготовления гофрированных дренажных труб из полимерных материалов | 1984 |

|

SU1235755A1 |

| Устройство для изготовления гофрированных рукавов из полимеров | 1991 |

|

SU1770147A1 |

| Устройство для защиты резьбы,устройство для съема полимерных резьбовых изделий с резьбооформляющего элемента и литьевая форма для их изготовления | 1981 |

|

SU1068347A1 |

| ГЛУБИННЫЙ РАСХОДОМЕР | 1991 |

|

RU2021501C1 |

| Шлифовальный инструмент | 1989 |

|

SU1705055A1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Установка для формования изделий из листового термопластичного материала | 1983 |

|

SU1156916A1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПЕРФОРИРОВАННЫХ ТРУБ, включающая расположенные по ходу технологического процесса SU,...H 71350

| Установка для изготовления гофрированных перфорированных труб | 1980 |

|

SU910427A1 |

| Солесос | 1922 |

|

SU29A1 |

| СПЛОТОЧНАЯ ЕДИНИЦА ДЛЯ ТРАНСПОРТИРОВКИ ДРЕВЕСИНЫ | 2009 |

|

RU2409020C1 |

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-08-07—Публикация

1983-12-28—Подача