Изобретение относится к устройствам для формования из термопластичного листового материала, например из вспененного полистирола, ячеистой упаковки или тары для штучных пищевых продуктов типа яиц, фруктов и т.п. и может найти применение в пищевой промыщленности или других отраслях для изготовления различной тары.

Известна установка для изготовления из листового термопластичного материала тары и упаковки, в которой формование листового термопластичного материала, выходящего из экструдера, осуществляют путем деформирования материала между смыкающимися пуансоном и матрицей, которые перемещаются вместе с изделием на некотором расстоянии для охлаждения и фиксации формы. Затем отформованное изделие поступает в вырубное устройство для отделения его от остатков материала 1.

Известна также установка для вакуумного формования экструдируемого термопластичного материала, который подается на сообщенный с системой вакуумирования барабан, по окружности которого установлены формы.

Изделия формуются на барабане под действием вакуума, после чего охлаждаются и поступают на вырубку 1.

Однако данные установки имеют больщие габариты и сложную конструкцию и требуют значительных затрат при изготовлении, так как, например, для изготовления формовочного барабана необходим материал с больщим коэффициентом теплопроводности, а боковые стенки ячеек должны быть выполнены из материала с малым коэффициентом теплопроводности.

Наиболее близкой к изобретению является установка для формования изделий из листового термопластичного материала, содержащая экструдер, основание, пару разъемных полуформ, сообщенных с системой пневмовакуума, и отрезные ножи 2.

Отрезные ножи установлены в мундщтуке экструдера, а разъемная пресс-форма установлена в основании экструдера и перемещается вместе с подвижной траверсой с момента смыкания и до момента разъема посредством автоматической электрогидравлической системы. Наличие одной пары полуформ позволяет обеспечить только цикличность процесса, так как для нового цикла заполнения формы необходимо ее возвращение в исходное положение. При этом время на выдержку изделия в форме и на реверсивный ход затрачивается впустую, снижая тем самым производительность известной установки.

Целью изобретения является повышение производительности путем обеспечения непрерывности формования.

Цель достигается тем, что установка для формования изделий из листового термопластичного материала, содержащая экструдер, основание, пару разъемных полуформ, сообщенных с системой пневмовакуума, и отрезные ножи, снабжена дополнительной парой разъемных полуформ, Г-образным каркасом и кассетой, установленными с возможностью вращения на общих полуосях, причем одна из полуформ каждой пары закреплена на полках Г-образного каркаса, а другая полуформа каждой пары установлена в кассете формующей полостью в сторону формующей полости первой полуформы.

Кроме того, цилиндр системы пневмовакуума щарнирно закреплен на основании, а щток его поршня щарнирно закреплен на кассете.

Наличие двух пар полуформ, причем когда одна из полуформ каждой пары закреплена на полках Г-образного каркаса, а другая полуформа каждой пары - в кассете, установленной на общих полуосях с Г-образным каркасом, позволяет обеспечить поочередное смыкание двух полуформ, формующие полости которых обращены друг к другу. Это в свою очередь позволяет обеспечить непрерывность процесса формования изделий при непрерывной подаче формуемого материала из экструдера и повысить тем самым производительность установки.

Цилиндр системы пневмовакуума, закрепленный на основании шарнирно, с порщнем, шток которого шарнирно закреплен на кассете, позволяет при перемещении кассеты вверх в вертикальной плоскости посредством гибких шлангов, соединенных с полостями полуформ, создать давление в полости двух сомкнутых полуформ с одной стороны формуемого отрезка и вакуум с другой стороны отрезка, обеспечивая тем самым более качественное оформление изделия в процессе формования, а при опускании кассеты способствует выходу готового изделия из полуформы.

Только наличие дополнительной пары полуформ, установленных в Г-образном каркасе и в кассете, установленных с возможностью вращения на общих пачуосях, образуют ту совокупность признаков, которая позволяет обеспечить поочередное смыкание полуформ друг с другом и создать тем самым непрерывность процесса, обеспечивая повышение производительности установки.

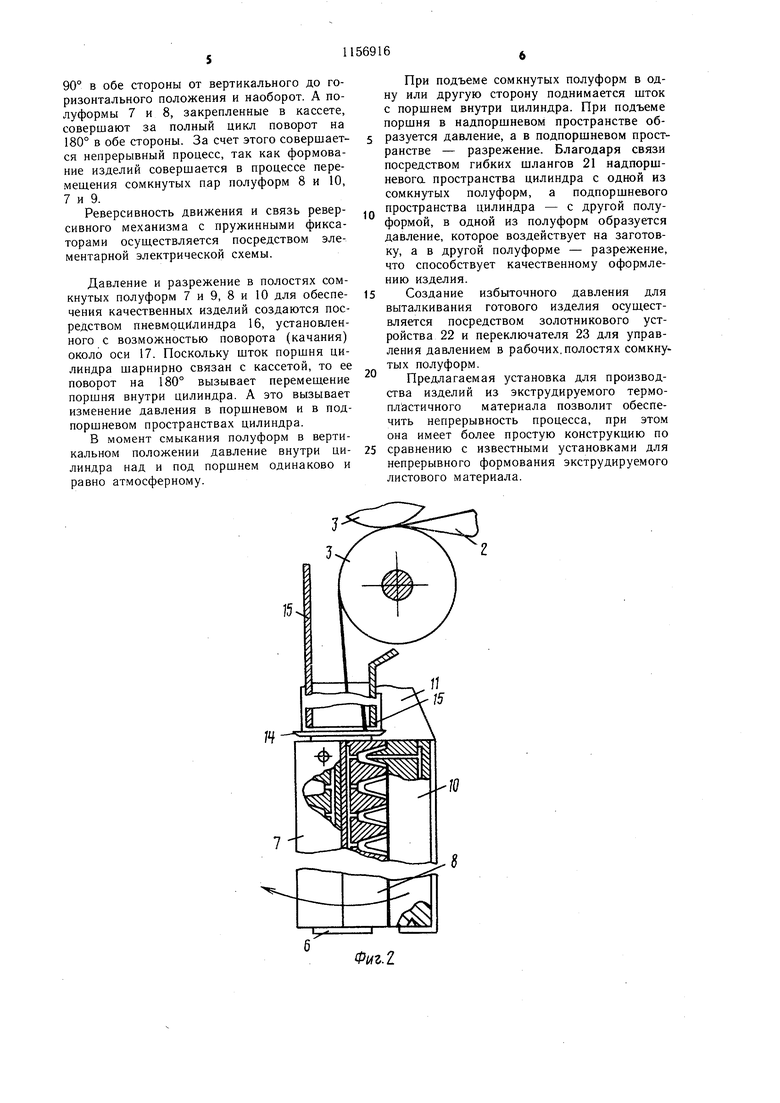

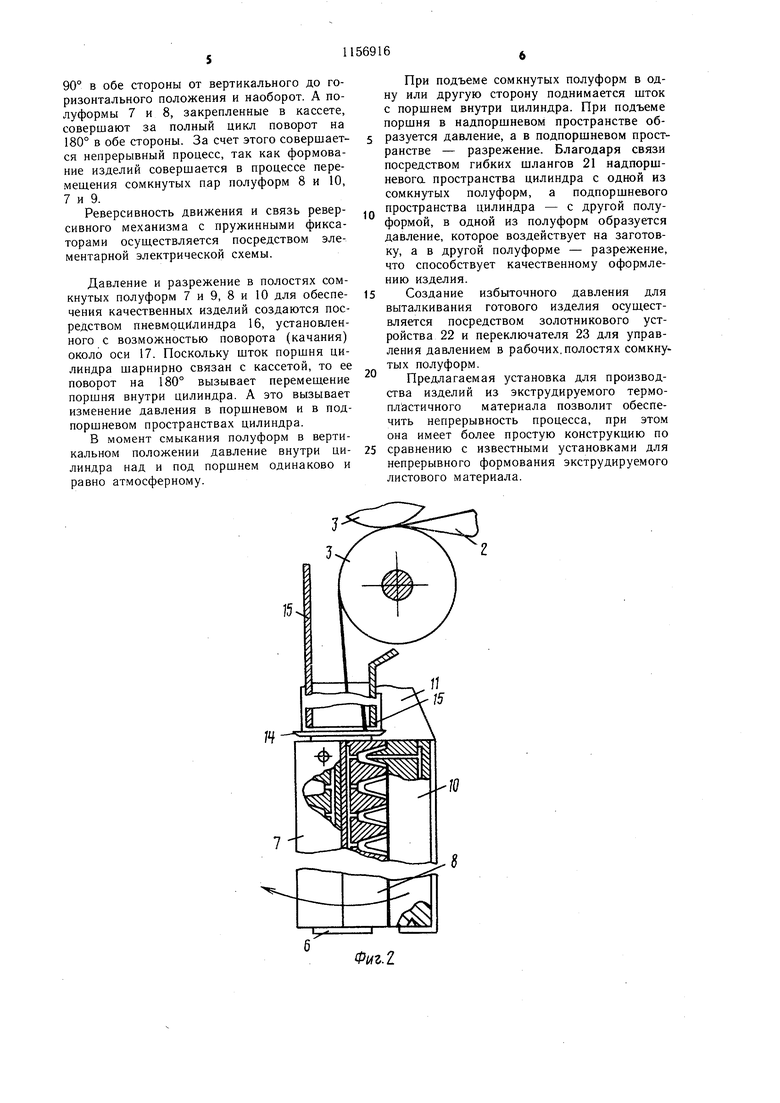

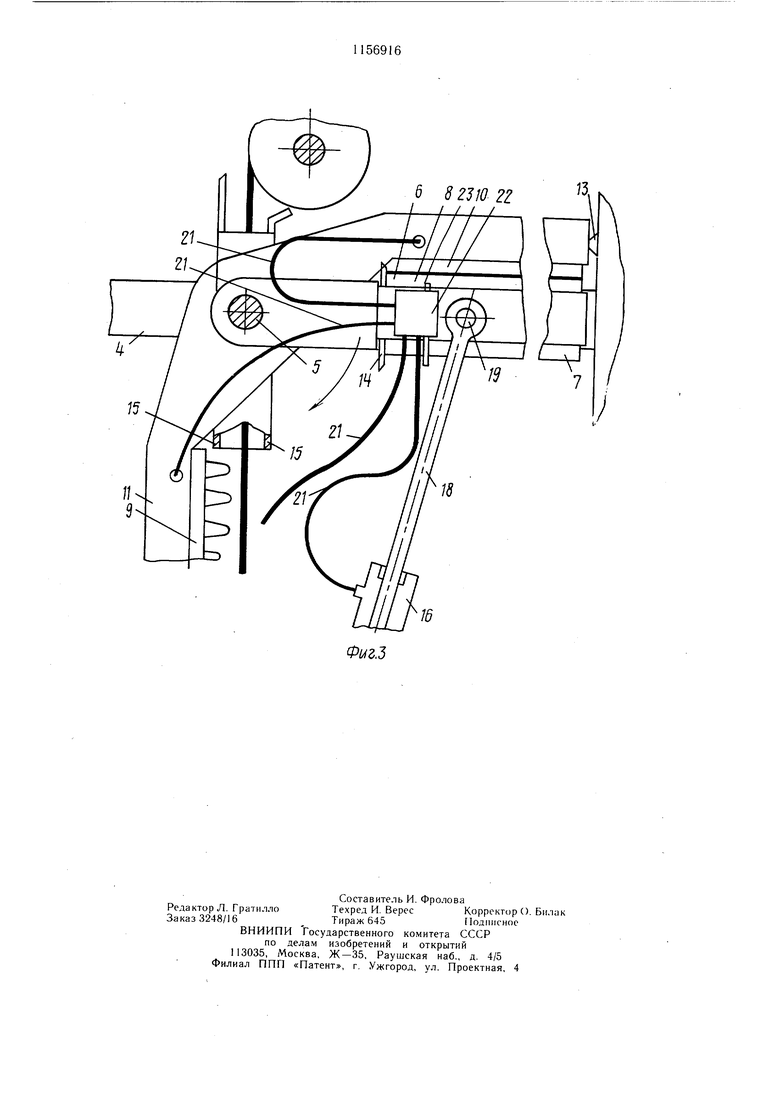

На фиг. 1 дана установка, общий вид; на фиг. 2 - фрагмент положения кассеты в момент смыкания ее со второй полуформой-, на фиг. 3 - фрагмент положения кассеты в момент размыкания ее с полуформой.

Установка содержит экструдер 1 с щелевой конусной головкой 2 для подачи ленты формуемого пластичного материала через прикатывающие и направляющие валки 3 вертикально вниз.

На основании 4 установки на горизонтальных полуосях 5 подвещена кассета 6 с жестко закрепленными в ее нижней части полуформами 7 и 8, формующие рабочие полости которых обращены наружу. Две другие полуформы 9 и 10 закреплены под углом 90° друг к другу на полках Г-образного каркаса 11, установленного на тех же, что и кассета, полуосях 5 с возможностью поворота в обе стороны на 90° относительно основания 4 установки, посредством механизма 12 реверсивного вращения. Причем торцы Г-образного каркаса выполнены с выемками для фиксации полуформ каркаса в горизонтальном положении посредством пружинных фиксаторов 13, установленных на основании 4. Кассета 6 в верхней части снабжена ножом 14, имеющим двусторонние режущие грани, перпендикулярные стенкам ограничителя-отсекателя 15 и образующие вместе с ним гильотинные ножницы.

На основании 4 установки щарнирно закреплены цилиндр 16 системы пневмовакуума с возможностью поворота около оси 17. Шток 18 порщня цилиндра системы пневмовакуума щарнирно закреплен на цапфе 19 кассеты 6 посредством серьги 20. Полости системы цилиндра пневмовакуума, разделенные порщнем, сообщаются с полостями полуформ гибкими щлангами 21.

На кассете 6 установлено также золотниковое устройство 22 и переключатель 23 для управления давлением в рабочих полостях сомкнутых полуформ.

Установка работает следующим образом.

Из экструдера 1 через конусную щелевую головку 2 и направляющие валки 3 поступает еще не затвердевщая пластичная лента формуемого материала и направляется вертикально вниз между ограничителями-отсекателями 15, параллельно рабочей поверхности полуформ 10, установленной на правой полке каркаса. При этом полуформа 10 зафиксирована в вертикальном положении. Причем фиксируется непосредственно полуформа 9, находящаяся в этот момент в горизонтальном положении. Эта фиксация осуществляется посредством пружинного фиксатора 13 (левого), установленного в основании 4, и выемки в торце полуформы 9. Но, так как полуформа 10 жестко с ней связана и расположена под углом 90°, то она в то же время оказывается зафиксированной в вертикальном положении. По достижении нижнего края полуформы 10 опускающаяся вниз лента материала плотно прижимается другой полуформой 8,

расположенной в кассете 6 и обращенной своей формующей поверхностью к формующей поверхности полуформы 10, и одновременно отрезается ножом 14 (правой его стороной), который закреплен на той же кассете 6, что и полуформа 8, и при ее движении вправо к полуформе 10 осуществляет отрезку ленты. Опорой для реэ-ания при этом является ограничитель-отсекатель 15. Сомкнутые полуформы 8 и 10 соверща ют поворот на 90°, (вправо) вместе с кассетой 6 и каркасом 11, в которых они закреплены на полуосях 5 посредством механизма 12 реверсивного действия. Достигнув горизонтального положения, сомкнутые полуформы фиксируются в этом положении также посредством пружинного фиксатора 13 (правого) и выемки в торце полуформы 10.

В то же время благодаря жесткой связи его каркаса для обеих полуформ полуфор0 ма 9 оказывается зафиксированной в вертикальном положении, т.е. устанавливается параллельно непрерывно опускающейся ленте материала (становится под загрузку).

5 В период от момента смыкания двух полуформ и до достижения ими горизонтального положения происходит формование изделия, а после их размыкания - выбрасывание готового изделия с помощью сжатого воздуха из цилиндра системы пнев0 мовакуума 16 и одновременная продувка полуформ с целью их охлаждения. После этого зафиксированная полуформа 10 остается на месте, а кассета 6 вместе с полуформами 7 ц 8, закрепленными в ней, возвращается обратно в вертикальное положение посредством того же реверсивного механизма 12. При этом ленту материала, опустивщуюся до нижнего края полуформы, подхватывает и прижимает к полуформе 9, установленной в каркасе, обращенная к ней

рабочей поверхностью полуформа 7, установленная в кассете.

При прижимании полуформы 7 к полуформе 9 происходит отрезание ленты, но уже другой (левой) стороной ножа, закрепленного на той же кассете, что и полуформа 7, опорой для резания является ограничитель-отсекатель 15 (левый).

В период возвращения кассеты в вертикальное положение удаляется изделие из полуформы 10. После смыкания полуформ

7 и 9 происходит поворот их влево на 90° с фиксацией полуформы 9 в горизонтальном положении. За время движения из вертикального в горизонтальное положение происходит формование изделия. После чего цикл повторяется.

5

Таким образом за время полного цикла полуформы 9 и 10, закрепленные в Г-образном каркасе, соверщают поворот только на

90° в обе стороны от вертикального до горизонтального положения и наоборот. А полуформы 7 и 8, закрепленные в кассете, совершают за полный цикл поворот на 180° в обе стороны. За счет этого совершается непрерывный процесс, так как формование изделий совершается в процессе перемещения сомкнутых пар полуформ 8 и 10, 7 и 9.

Реверсивность движения и связь реверсивного механизма с пружинными фиксаторами осуш,ествляется посредством элементарной электрической схемы.

Давление и разрежение в полостях сомкнутых полуформ 7 и 9, 8 и 10 для обеспечения качественных изделий создаются посредством пневмои,1 линдра 16, установленного с возможностью поворота (качания) около оси 17. Поскольку шток поршня цилиндра шарнирно связан с кассетой, то ее поворот на 180° вызывает перемещение поршня внутри цилиндра. А это вызывает изменение давления в поршневом и в подпоршневом пространствах цилиндра.

В момент смыкания полуформ в вертикальном положении давление внутри цилиндра над и под поршнем одинаково и равно атмосферному.

15

При подъеме сомкнутых полуформ в одну или другую сторону поднимается шток с поршнем внутри цилиндра. При подъеме поршня в надпоршневом пространстве образуется давление, а в подпоршневом пространстве - разрежение. Благодаря связи посредством гибких шлангов 21 надпоршневога пространства цилиндра с одной из сомкнутых полуформ, а подпор шневого пространства цилиндра - с другой полуформой, в одной из полуформ образуется давление, которое воздействует на заготовку, а в другой полуформе - разрежение, что способствует качественному оформлению изделия.

Создание избыточного давления для выталкивания готового изделия осуществляется посредством золотникового устройства 22 и переключателя 23 для управления давлением в рабочих.полостях сомкнутых полуформ.

Предлагаемая установка для производства изделий из экструдируемого термопластичного материала позволит обеспечить непрерывность процесса, при этом она имеет более простую конструкцию по сравнению с известными установками для непрерывного формования экструдируемого листового материала.

Фиг.2

1. УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, содержащая экструдер, основание, пару разъемных полуформ, сообщенных с системой пневмовакуума, и отрезные ножи, отличающаяся тем, что, с целью повышения производительности путем обеспечения непрерывности формования, она снабжена дополнительной парой разъемных полуформ, Г-образным каркасом и кассетой, установленными с возможностью вращения на общих полуосях, причем одна из полуформ каждой пары закреплена на полках Г-образного каркаса, а другая полуформа каждой пары установлена в кассете формующей полостью в сторону формующей полости первой полуформы. 2. Установка по п. 1, отличающаяся тем, что цилиндр системы пневмовакуума шарнирно закреплен на основании, а щток его поршня шарнирно закреплен на кассете.

| I | |||

| Завгородний В. | |||

| К | |||

| Механизация и автоматизация пластических масс | |||

| М., «Машиностроение, 1964, с | |||

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЮБИКОВ | 0 |

|

SU171539A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-05-23—Публикация

1983-08-19—Подача