(Л

С

Использование: изготовление гофрированных рукавов из полимеров и резины в химической промышленности, в машиностроении. Сущность изобретения: устройство содержит экструдер, кольцевую головку, образованную дорном и мундштуком. На торце корпуса головки и мундштука неподвижно закреплена одна полуматрица гофра- тора. Вторая полуматрица выполнена в виде секторов. Они соединены с приводом их периодического, радиального перемещения по торцу первой полуматрицы для сведения- разведения секторов. Формующая кольцевая канавка образована двумя полуматрицами при сведенных секторах. На дорне в зоне размещения формующей канавки выполнена кольцевая проточка. В ней размещен выход канала подачи рабочей среды под давлением. 5 ил.

Изобретение относится к устройствам для переработки полимерных материалов и может быть использовано в машиностроении, в химической промышленности для изготовления гофрированных труб из полимерных материалов, в т.ч. из резины.

Известно устройство для производства труб из термопластов, содержащее червячный экструдер с кольцевой головкой и калибрующей насадкой, средства для охлаждения, перфорации, вытяжки и резки трубы, средство для гофрирования трубы, выполненное в виде расположенных в камере бесконечных цепей, на которых-закреплены матрицы с роликами, перемещающимися по фигурным пазам направляющих пластин (авт.св. № 197149, кл. В 29 С 59/04. 1966).

Недостаток известного устройства заключается в сложности и громоздкости его конструкции, обусловленной наличием бесконечных цепей в камере.

Ближайшим по технической сущности к предложенному решению является устройство для изготовления гофрированных рукавов из полимеров, содержащее экструдер. кольцевую головку, выполненную в виде размещенного в корпусе мундштука и дерна с каналом подачи рабочей среды под давлением, гофраторс двумя полуматрицами, выполненными с кольцевой формующей канавкой, и средством отбора (авт.св. СССР № 596469, кл. В29 С 59/04. 1976).

В указанном устройстве дорн кольцевой головки выполнен выступающим за торец мундштука и снабжен установленной пи его наружной поверхности втулкой из антиXI XI

О

Ј XI

адгезионного материала и уплотнительным кольцом из упругого материала, покрытым антиадгезионной пленкой, расположенным в месте полного смыкания полуматриц гоф- ратора.

Недостатком устройства является ненадежность использования ею при изготовлении рукавов из резины из-за большого расстояния между экструдированием и формовкой при гофрировании, т.к., с одной стороны, остывание резины увеличивает упругость материала при формовке, а с другой стороны, из-за малой каркасности рези- ны в сравнении с термопластами перемещение ее по длинному дорну крайне ненадежно, особенно в начале изготовления. Кроме того, недостатком известной установки является сложность и связанная с этим малая надежность конструкции в целом и большие габариты.

Цель, изобретения - повышение надежности устройства и упрощение его конструкции.

Поставленная цель достигается тем, что одна из полуматриц гофратора закреплена на торцах корпуса головки и мундштука, вторая полуматрица выполнена в виде секторов, соединенных с приводом их периодического радиального перемещения по торцовой поверхности первой полуматрицы для сведения разведения секторов, при этом кольцевая формующая канавка образована двумя полуматрицами при сведении секторов второй полуматрицы, а на дорне в зонз размещения формующей канавки полуматриц выполнена кольцевая проточка, в которой размещен выход канала подачи рабочей среды под давлением.

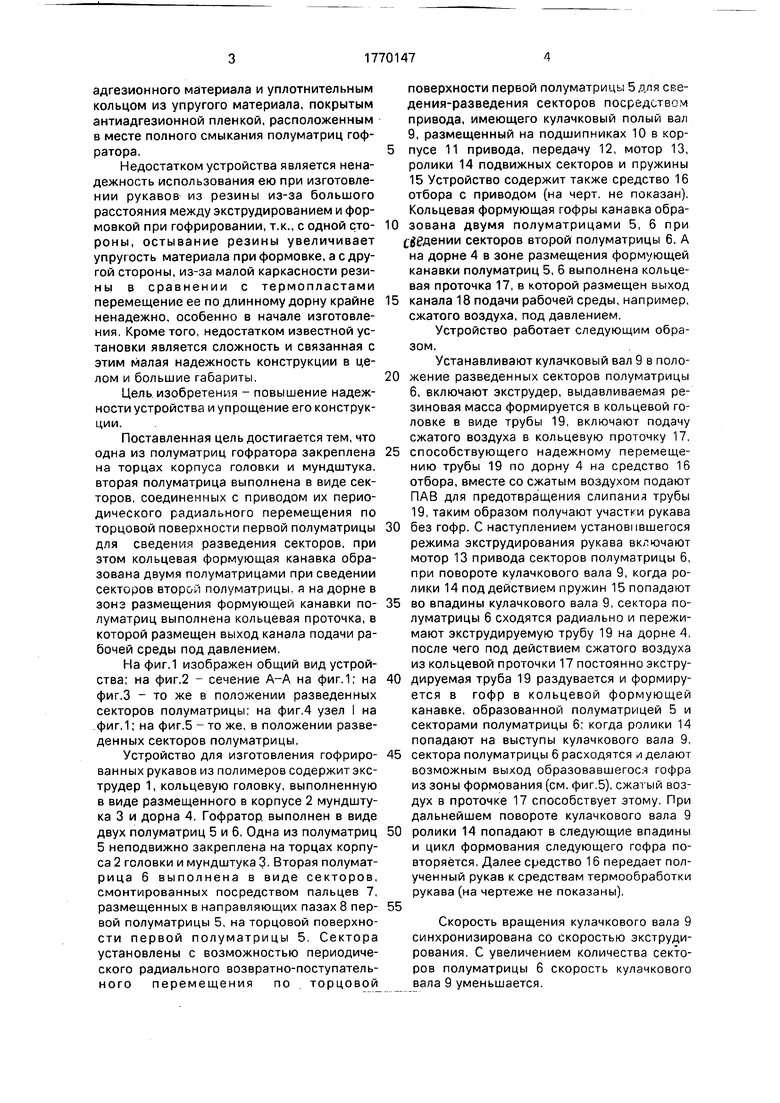

На фиг.1 изображен общий вид устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.З - то же в положении разведенных секторов полуматрицы; на фиг.4 узел I на .фиг.1; на фиг.5 - то же, в положении разведенных секторов полуматрицы.

Устройство для изготовления гофрированных рукавов из полимеров содержитэкс- трудер 1, кольцевую головку, выполненную в виде размещенного в корпусе 2 мундштука 3 и дорна 4. Гофратор выполнен в виде двух полуматриц 5 и 6. Одна из полуматриц 5 неподвижно закреплена на торцах корпуса 2 головки и мундштука 3. Вторая полуматрица 6 выполнена в виде секторов, смонтированных посредством пальцев 7, размещенных в направляющих пазах 8 первой полуматрицы 5, на торцовой поверхности первой полуматрицы 5. Сектора установлены с возможностью периодического радиального возвратно-поступательного перемещения по торцовой

поверхности первой полуматрицы 5 для сведения-разведения секторов посредством привода, имеющего кулачковый полый вал 9, размещенный на подшипниках 10 в корпусе 11 привода, передачу 12, мотор 13, ролики 14 подвижных секторов и пружины 15 Устройство содержит также средство 16 отбора с приводом (на черт, не показан). Кольцевая формующая гофры канавка обра0 зована двумя полуматрицами 5, 6 при Сличении секторов второй полуматрицы 6. А на дорне 4 в зоне размещения формующей канавки полуматриц 5, 6 выполнена кольцевая проточка 17, в которой размещен выход

5 канала 18 подачи рабочей среды, например, сжатого воздуха, под давлением.

Устройство работает следующим образом.

Устанавливают кулачковый вал 9 в поло0 жение разведенных секторов полуматрицы 6, включают экструдер, выдавливаемая резиновая масса формируется в кольцевой головке в виде трубы 19, включают подачу сжатого воздуха в кольцевую проточку 17,

5 способствующего надежному перемещению трубы 19 по дорну 4 на средство 16 отбора, вместе со сжатым воздухом подают ПАВ для предотвращения слипания трубы 19, таким образом получают участки рукава

0 без гофр. С наступлением установившегося режима экструдирования рукава включают мотор 13 привода секторов полуматрицы 6, при повороте кулачкового вала 9, когда ролики 14 под действием пружин 15 попадают

5 во впадины кулачкового вала 9, сектора полуматрицы 6 сходятся радиально и пережимают экструдируемую трубу 19 на дорне 4, после чего под действием сжатого воздуха из кольцевой проточки 17 постоянно экстру0 дируемая труба 19 раздувается и формируется в гофр в кольцевой формующей канавке, образованной полуматрицей 5 и секторами полуматрицы 6; когда ролики 14 попадают на выступы кулачкового вала 9,

5 сектора полуматрицы 6 расходятся и делают возможным выход образовавшегося гофра из зоны формования (см. фиг.5), сжатый воздух в проточке 17 способствует этому. При дальнейшем повороте кулачкового вала 9

0 ролики 14 попадают в следующие впадины и цикл формования следующего гофра повторяется, Далее средство 16 передает полученный рукав к средствам термообработки рукава (на чертеже не показаны).

5

Скорость вращения кулачкового вала 9 синхронизирована со скоростью экструдирования. С увеличением количества секторов полуматрицы 6 скорость кулачкового вала 9 уменьшается.

Относительные между собой длины выступов и впадин кулачкового вала 9 синхронизированы со временем формования гофра относительно времени выхода гофра из зоны формования.

Устройство просто в изготовлении и обслуживании. Использование его позволит надежно изготавливать гофрированные рукава и чехлы из резины, в т.ч. позволит механизировать изготовление заготовки для рукавов с плотным гофрированием, например, семяпроводов и токопроводов, для чего заготовку перед вулканизацией плотно сжимают на вулканизационном дорне. При достаточной степени охлаждения матрицы устройство обеспечивает изготовление рукавов из термопластов.

Формула изобретения Устройство для изготовления гофрированных рукавов из полимеров, содержащее экструдер, кольцевую головку, выполнен12.

ную в виде размещенного в корпусе мундштука и дорна с каналом подачи рабочей среды под давлением, гофратор с двумя полуматрицами, выполненными с кольцевой формующей канавкой, и средство отбора, отличающееся тем, что, с целью повышения надежности устройства и упрощения его конструкции,одна из полуматриц гофратора закреплена на торцах корпуса

головки и мундштука, вторая полуматрица выполнена в виде секторов, соединенных с приводом их периодического радиального перемещения по торцовой поверхности первой полуматрицы для сведения-разведения секторов, при этом кольцевая формующая канавка образована двумя полуматрицами при сведении секторов второй полуматрицы, а на дорне в зоне размещения формующей канавки полуматриц

выполнена кольцевая проточка, в которой размещен выход канала подачи рабочей среды под давлением.

Фиг.1

А-А

Фиг 2

Фиг.З

/4

Q

6

9

| 0 |

|

SU197149A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Установка для изготовления гофрированных труб из термопластов | 1976 |

|

SU596469A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-10-23—Публикация

1991-02-15—Подача