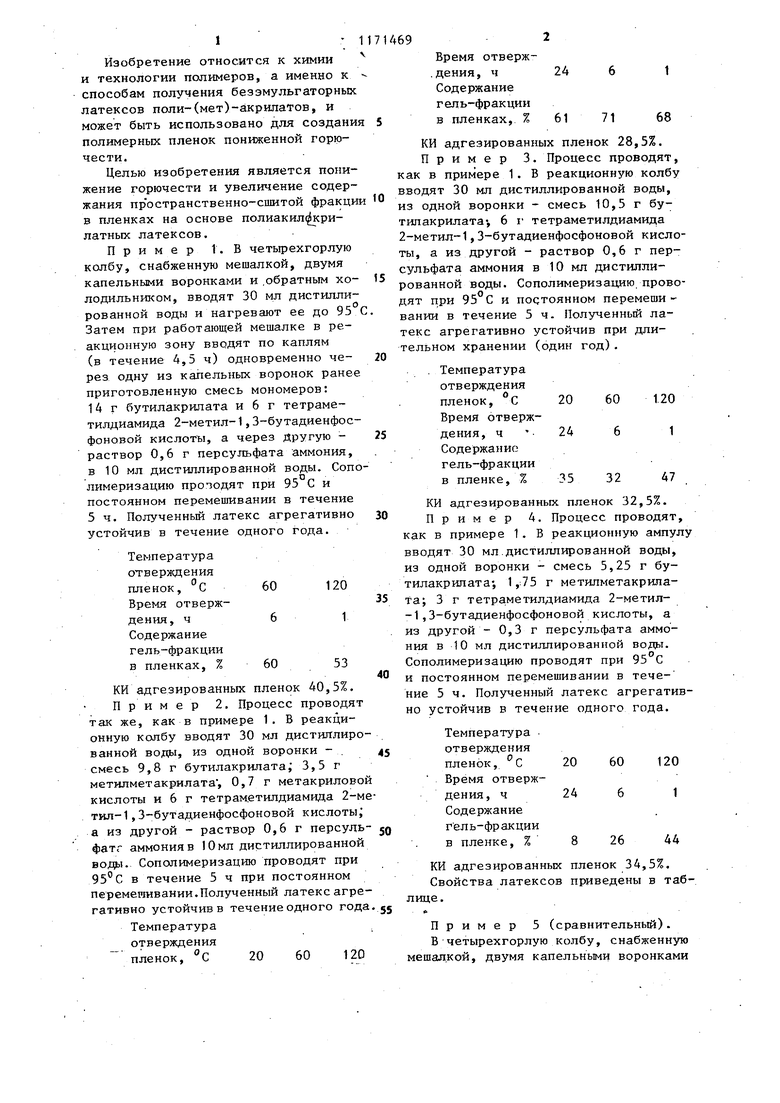

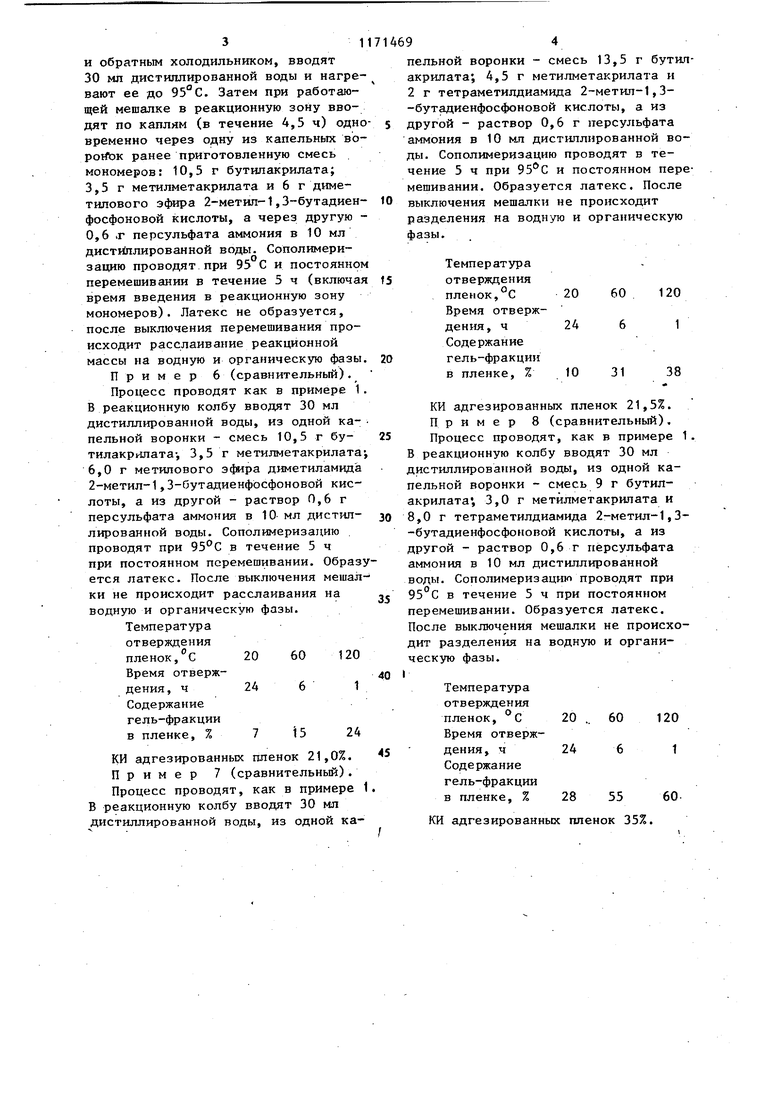

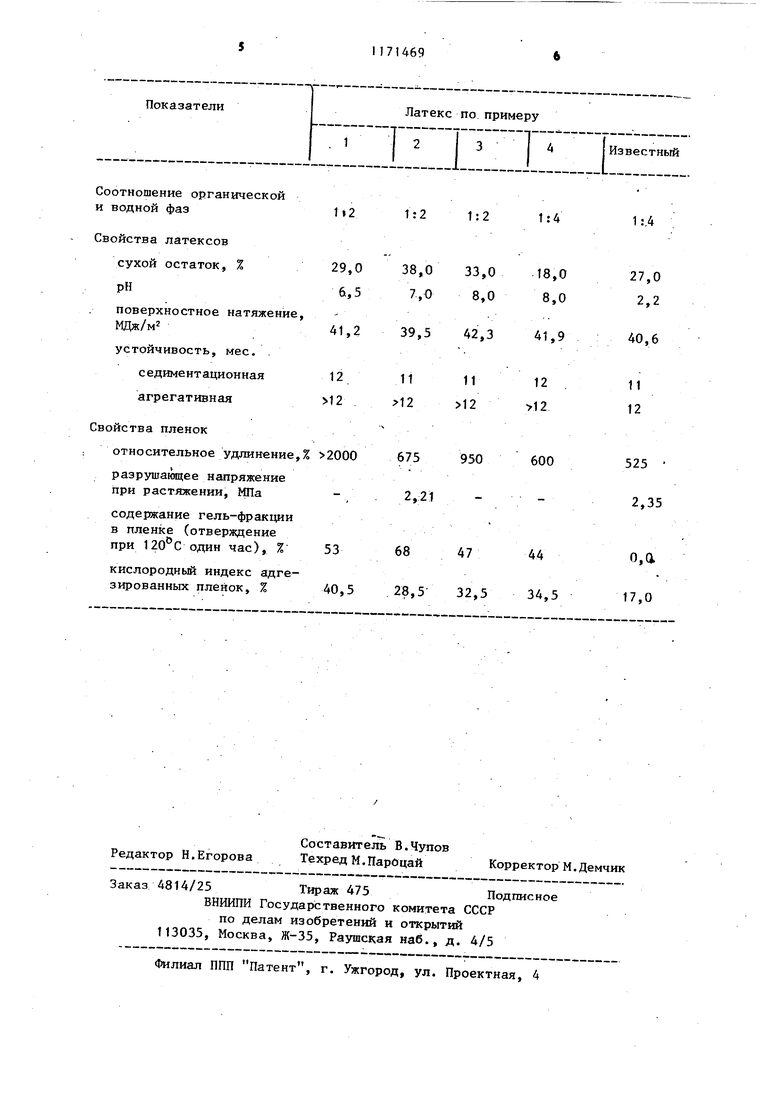

Изобретение относится к химии и технологии полимеров, а именно к способам получения безэмульгаторных латексов поли-(мет)-акрилатов, и может быть использовано для создани полимерных пленок пониженной горючести. Целью изобретения является понижение горючести и увеличение содержания пространственно-сшитой фракци в пленках на основе полиакил(рилатных латексов. Пример 1. В четьфехгорлую колбу, снабженную мешалкой, двумя капельными воронками и .обратным холодильником, вводят 30 мл дистиллированной воды и нагревают ее до 95 Затем при работающей мешалке в реакционную зону вводят по каплям (в течение 4,5 ч) одновременно через одну из капельных воронок ранее приготовленную смесь мономеров: 14 г бутилакрилата и 6 г тетраметилдиамида 2-метил-1,3-бутадиенфосфоновой кислоты, а через Другую раствор 0,6 г персульфата аммония, в 10 мл дистиллированной воды. Соп лимеризацию проводят при 95 С и постоянном перемешивании в течение 5 ч. Полученньй латекс агрегативно устойчив в течение одного года. Температура отверждения пленок, С Время отверждения, ч Содержание гель-фракции в пленках, % КИ адгезированных пленок 40,5%. Пример 2. Процесс проводят так же, как в примере 1. В реакционную колбу вводят 30 мл дистиллиро ванной воды, из одной воронки - . смесь 9,8 г бутилакрилата, 3,5 г метилметакрилата, 0,7 г метакрилово кислоты и 6 г тетраметилдиамида 2-м тил-1,3-бутадиенфосфоновой кислоты; а из другой - раствор 0,6 г персуль фатг аммония в 10 мл дистиллированной воды. Сополимеризацию проводят при 95°С в течение 5 ч при постоянном перемершвании.Полученный латекс агре гативно устойчив в течение одного год Температура отверждения пленок, °С Время отверж.дения, ч 24 Содержание гель-фракции в пленках, % 61 КИ адгезированных пленок 28,5%. Пример 3. Процесс проводят, как в примере 1. В реакционную колбу вводят 30 мл дистиллированной воды, из одной воронки - смесь 10,5 г бутипакрилата-, 6 г тетраметилдиамида 2-метил-1,3-бутадиенфосфоновой кислоты, а из другой - раствор 0,6 г персульфата аммония в 10 мл дистиллированной воды. Сополимеризацию проводят при 95 С и постоянном перемеши вании в течение 5 ч. Полученный латекс агрегативно устойчив при длительном хранении (один год). . Температура отверждения пленок, € 20 60 1.20 Время отверждения, ч . 24 6 1 Содержание гель-фракции в пленке, % 35 32 47 КИ адгезированных пленок 32,5%. Пример 4. Процесс проводят, как в примере 1. В реакционную ампулу вводят 30 мл.дистиллированной воды, из одной воронки - смесь 5,25 г бутилакридата; 1,;75 г метилметакрипаТа; 3 г тетраметилдиамида 2-метил-1,3-бутадиенфосфоновой кислоты, а из другой - 0,3 г персульфата аммония в 10 мл дистиллированной воды. Сополимеризацию проводят при 95с и постоянном перемешивании в течение 5 ч. Полученный латекс агрегативно устойчив в течение одного года. Температура отверждения пленок, с Время отверждения, ч Содержание гель-фракции в пленке, % КИ адгезированных пленок 34,5%. Свойства латексов приведены в таблице. Пример 5 (сравнительный). В четырехгорлую колбу, снабженную мешалкой, двумя капельными воронками и обратным холодильником, вводят 30 мл дистиллированной воды и нагре вают ее до 95°С. Затем при работающей мешалке в реакционную зону вводят по каплям (в течение 4,5 ч) одн временно через одну из капельных во porfbK ранее приготовленную смесь мономеров: 10,5 г бутипакрилата; 3,5 г метилметакрилата и 6 г диметилового эфира 2-метил 1,3-бутадиен фосфоновой кислоты, а через другую 0,6 г персульфата аммония в 10 мл дистиллированной воды. Сополимеризацию проводят.при 95 С и постоянно перемешивании в течение 5 ч (включа время введения в реакционную зону мономеров). Латекс не образуется, после выключения перемешивания происходит расслаивание реакционной массы на водную и органическую фазы Пример 6 (сравнительный). Процесс проводят как в примере 1 В реакционную колбу вводят 30 мл дистиллированной воды, из одной капельной воронки - смесь 10,5 г бутилакрилата-, 3,5 г метилметакрилата 6,0 г метилового эфира диметиламида 2-метил-1,З-бутадиенфосфоновой кислоты, а из другой - раствор 0,6 г персульфата аммония в 10 мл дистиллированной воды. Сополимеризацию проводят при 95С в течение 5 ч при постоянном перемешивании. Образ ется латекс. После выключения мешал ки не происходит расслаивания на водную и органическую фазы. Температура отверждения пленок, С Время отверждения, ч Содержание гель-фракции в пленке, % КИ адгезированных пленок 21,0%. Пример 7 (сравнительный). Процесс проводят, как в примере В реакционную колбу вводят 30 мл (истшшированной воды, из одной капельной воронки - смесь 13,5 г бутилакрилата; 4,5 г метилметакрилата и 2 г тетраметилдиамида 2-метил-1,3-бутадиенфосфоновой кислоты, а из другой - раствор 0,6 г персульфата аммония в 10 М.П дистиллированной воды, Сополимеризацию проводят в течение 5 ч при и постоянном перемешивании. Образуется латекс. После выключения мешалки не происходит разделения на водную и органическую фазы. Температура отверждения пленок, С Время отверждения, ч Содержание гель-фракции в пленке, % КИ адгезированных пленок 21,5%. Пример 8 (сравнительный), Процесс проводят, как в примере 1, В реакционную колбу вводят 30 мл истиллированной воды, из одной капельной воронки - смесь 9 г бутилакрилата; 3,0 г метилметакрилата и 8,0 г тетраметилдиамида 2-метил-1,3-бутадиенфосфоновой кислоты, а из ругой - раствор 0,6 г персульфата аммония в 10 мл дистиллированной воды. Сополимеризацию проводят при 95°С в течение 5 ч при постоянном еремешивании. Образуется латекс. После выключения мешалки не происхоит разделения на водную и органиескую фазы. Температура отверждения пленок, С 20 .. 60 Время отверждения, ч 24 6 Содержание гель-фракции в пленке, % 28 55 КИ адгезированных пленок 35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНАЯ СТИРОЛАКРИЛОВАЯ ДИСПЕРСИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2568440C1 |

| Способ получения адгезивного латекса для липких пленок медицинского назначения | 1983 |

|

SU1171470A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛОКСАНАКРИЛАТНЫХ СВЯЗУЮЩИХ | 1993 |

|

RU2096424C1 |

| Способ получения сополимеров шеллака | 1973 |

|

SU466271A1 |

| Способ получения полимерных модификаторов для полиметилметакрилата | 1976 |

|

SU621700A1 |

| ДВУХСЛОЙНЫЙ МАТЕРИАЛ | 1973 |

|

SU370807A1 |

| ЛАТЕКСНЫЕ ЭМУЛЬСИИ И ПОКРЫВАЮЩИЕ КОМПОЗИЦИИ, ОБРАЗОВАННЫЕ ИЗ ЛАТЕКСНЫХ ЭМУЛЬСИЙ | 2011 |

|

RU2615700C2 |

| Способ получения привитых сополимеров | 1986 |

|

SU1392070A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА, СОДЕРЖАЩЕГО ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2007 |

|

RU2348649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ СТИРОЛАКРИЛОВЫХ СОПОЛИМЕРОВ | 2004 |

|

RU2260602C1 |

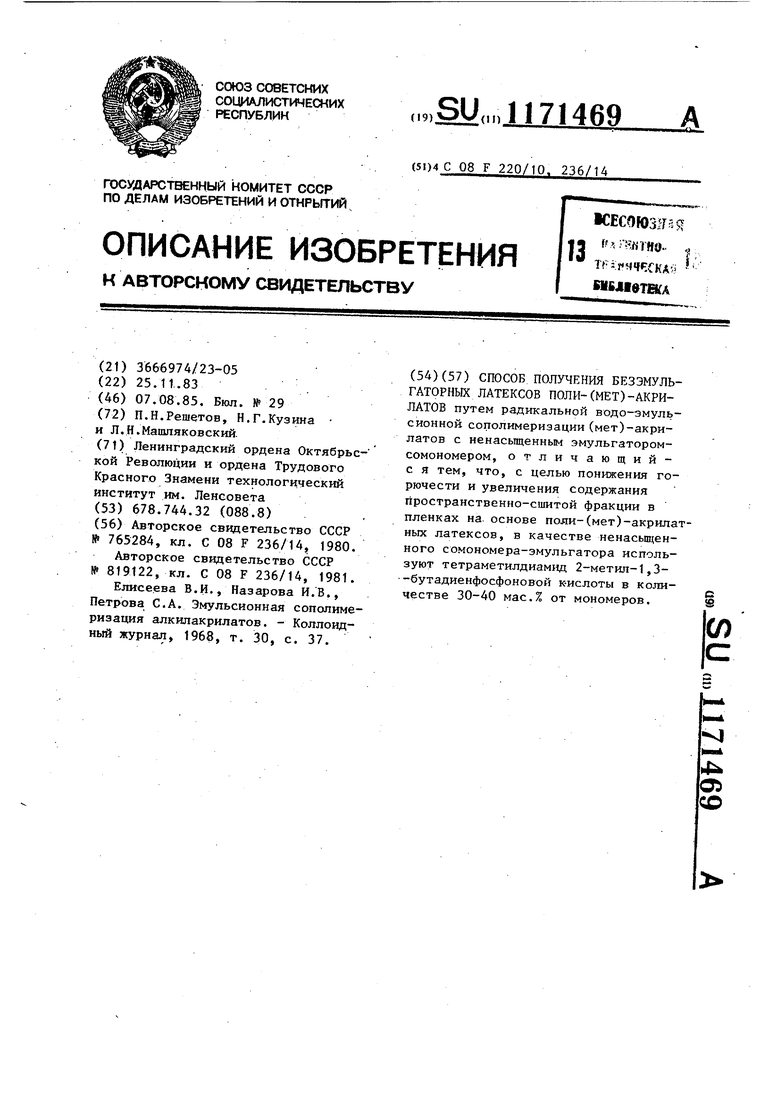

СПОСОБ ПОЛУЧЕНИЯ БЕЗЭМУЛЬГАТОРНЫХ ЛАТЕКСОВ ПОЛИ-(МЕТ)-АКРИЛАТОВ путем радикальной водо-эмульсионной сополимериэации(мет)-акрилатсв с ненасыщенным эмульгаторомсомономером, отличающийс я тем, что, с целью понижения горючести и увеличения содержания пространственно-сшитой фракции в пленках на основе поли-(мет)-акрилатных латексов, в качестве ненасыщенного сомономера-эмульгатора используют тетраметилдиамид 2-метил-1,3-бутадиенфосфоновой к-ислоты в количестве 30-40 мас.% от мономеров. (Л

| Способ получения самозатухающих сополимеров | 1978 |

|

SU765284A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Фосфорхлорсодержащие сополимеры,ОблАдАющиЕ элАСТичНОСТью и САМОзАТуХАю-щиМи СВОйСТВАМи | 1979 |

|

SU819122A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Елисеева В.И., Назарова И.В., Петрова С.А | |||

| Эмульсионная сополимериэация алкилакрилатов | |||

| - Коллоидный журнал, 1968, т | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Tf-:) пслетв А | |||

Авторы

Даты

1985-08-07—Публикация

1983-11-25—Подача