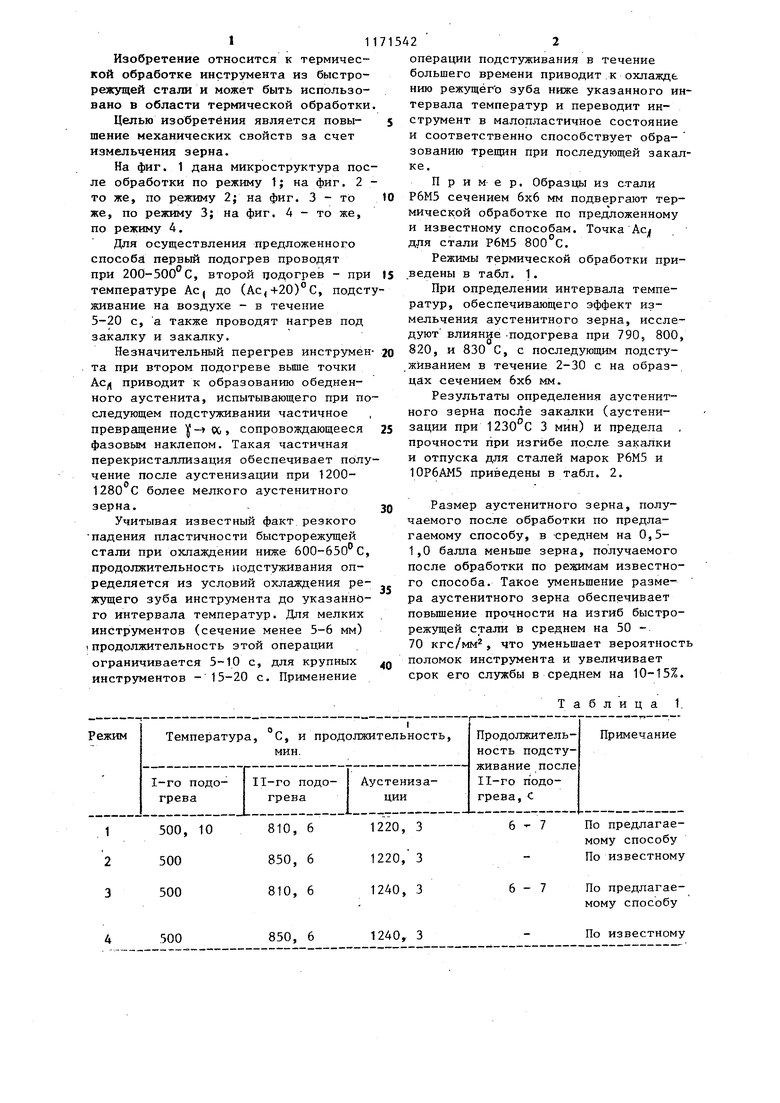

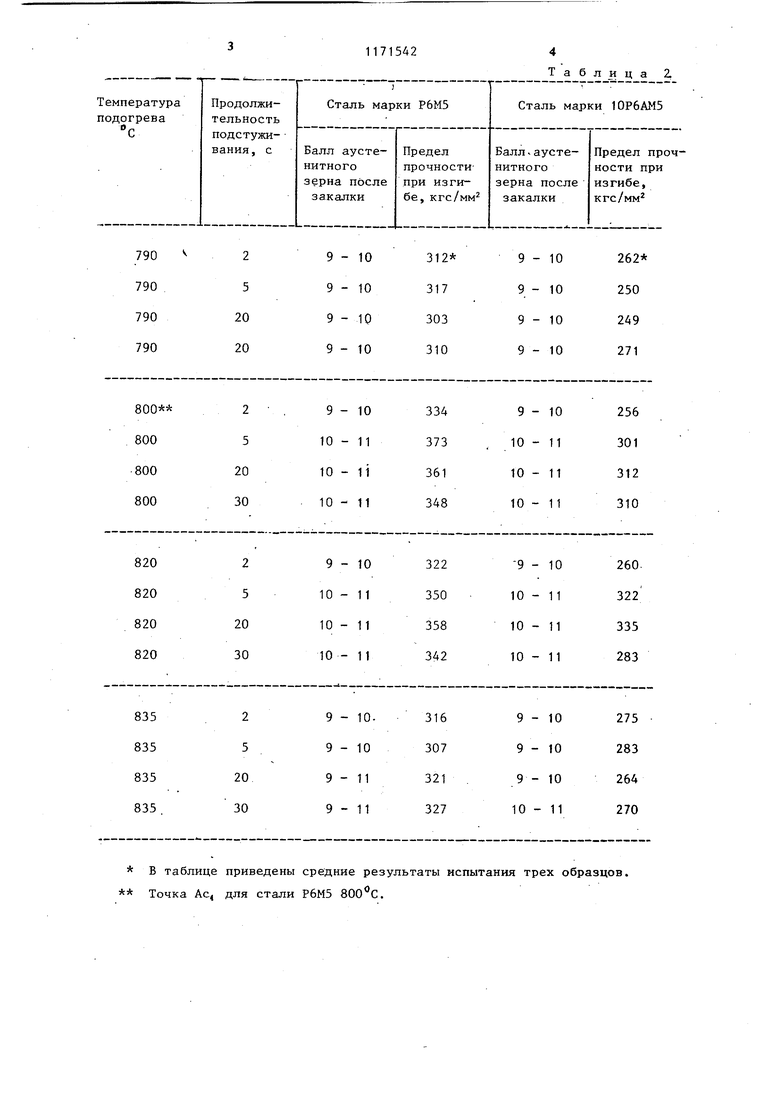

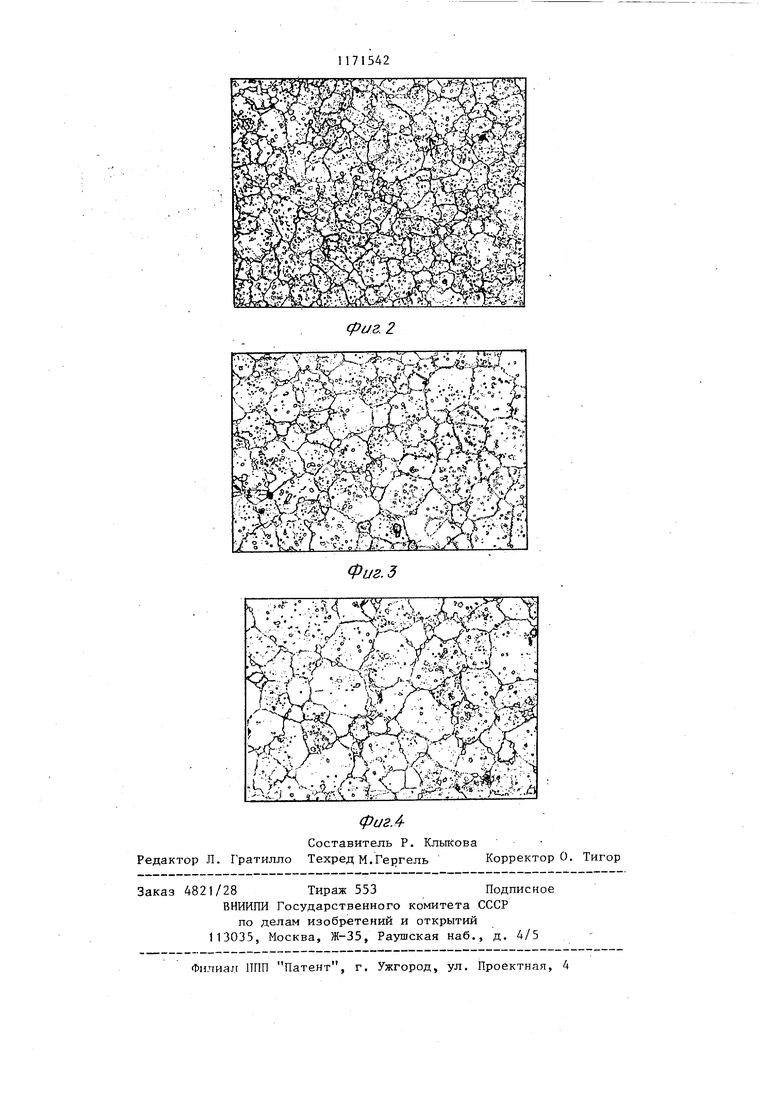

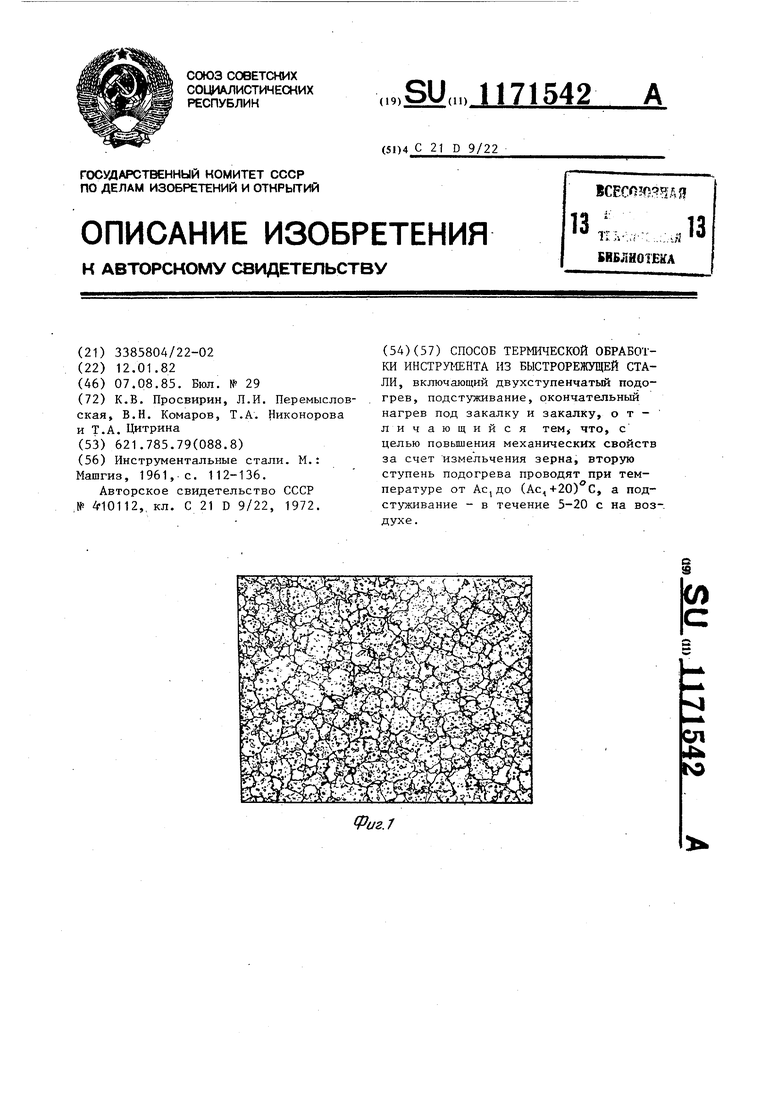

1 Изобретение относится к термической обработке инструмента из быстрорежущей стали и может быть использовано в области термической обработки Целью изобретения является повышение механических свойств за счет измельчения зерна. На фиг. 1 дана микроструктура пос ле обработки по режиму 1; на фиг. 2 то же, по режиму 2; на фиг. 3 - то же, по режиму 3; на фиг. 4 - то же, по режиму 4. Для осуществления предложенного способй первый подогрев проводят при 200-500 С, второй 1 одогрев - при температуре АС( до (Ас,+20)°С, подст живание на воздухе - в течение 5-20 с, а также проводят Нагрев под закалку и закалку. Незначительный перегрев инструмен та при втором подогреве выше точки Асу приводит к образованию обедненного аустенита, испытывающего при по следующем подстуживании частичное превращение |-(х сопровождающееся фазовым наклепом. Такая частичная перекристаллизация обеспечивает полу чение после аустенизадии при 12001280 С более мелкого аустенитного зерна. Учитывая известный факт резкого падения пластичности быстрорежущей стали при охлаждении ниже бОО-бЗО С продолжительность иодстуживания определяется из условий охлаждения режущего зуба инструмента до указанного интервала температур. Для мелких инструментов (сечение менее 5-6 мм) продолжительность этой операции ограничивается 5-10 с, для крупных инструментов - 15-20 с. Применение 22 операции подстуживания в течение большего времени приводит к охлажде нию режущего зуба ниже указанного интервала температур и переводит инструмент в малопластичное состояние и соответственно способствует образованию трещин при последующей закалке. Пример. Образцы из стали Р6М5 сечением 6x6 мм подвергают термической обработке по предложенному и известному способам. Точка Aci для стали Р6М5 800с. Режимы термической обработки при.ведены в табл. 1. При определении интервала температур, обеспечивающего эффект измельчения аустенитного зерна, исследуют влияние .подогрева при 790, 800, 820, и 830 С, с последующим подстужйванием в течение 2-30 с на образ-, цах сечением 6x6 мм. Результаты определения аустенитного зерна после закалки (аустенизации при 1230С 3 мин) и предела прочности при изгибе после закалки и отпуска для сталей марок Р6М5 и 10Р6АМ5 приведены в табл. 2. Размер аустенитного зерна, получаемого после обработки по предлагаемому способу, в -среднем на 0,51,0 балпа меньше зерна, получаемого после обработки по режимам известного способа. Такое уменьшение размера аустенитного зерна обеспечивает повьшение прочности на изгиб быстрорежущей стали в среднем на 50 70 кгс/мм, что уменьшает вероятность поломок инструмента и увеличивает срок его службы в среднем на 10-15%. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| Способ термической обработки быстрорежущих сталей | 1986 |

|

SU1444368A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки паяного инструмента | 1982 |

|

SU1052553A1 |

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1994 |

|

RU2100455C1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| Способ обработки инструмента из быстрорежущей стали | 1978 |

|

SU737479A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУ1-1ЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий двухступенчатый подогрев, подстуживание, окончательный нагрев под закалку и закалку, отличающийся тем,- что, с целью повышения механических свойств за счет измельчения зерна, вторую ступень подогрева проводят при температуре от Ас, до (Ас,+20) С, а подстуживание - в течение 5-20 с на воздухе.. (Л с

1500, 10810, 6

2500850, 6

3500810, 6

4 500 850, 6 1240, 3

6 7 По предлагае3мому способу 3 По известному

6-7 По предлагае3мому способу

По известному В таблице приведены средние результаты Точка Ас, для стали Р6М5 .

Таблица 2. испытания трех образцов.

| Инструментальные стали | |||

| М.: Машгиз, 1961, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Авторское свидетельство СССР ,№ 4-10112,, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-07—Публикация

1982-01-12—Подача