Изобретение относится к технологии производства заполнителя для строительных и теплоизоляционных материалов, а именно вспученного перлита, и может быть использовано для получения перлита из слабовспучиваемой породы с заданными режимами температурной обработки и с классификацией крупного вспученного песка (ВПК) зернового состава 1,25-5 мм, согласно ГОСТ 10832-2009.

Известен способ получения вспученного перлита, включающий дробление вулканического водосодержащего сырья, фракционирование, термоподготовку и высокотемпературный обжиг. При этом термоподготовку с определением температуры и длительности нагрева сырья ведут с учетом температур первичной и вторичной усадки сырья, а вспученный перлит, термообработанный указанным способом, характеризуется составом фракций 1,25-2,5 мм, исключая более мелкие и пылевидные фракции. Вспученный перлит, например, «Ташкентского» месторождения, относящегося к слабовспучиваемому сырью, полученный при температуре подготовки 400оС в течение 3,16 часов, характеризуется плотностью 250 кг/м3 и однородным составом фракций (Авторское свидетельство СССР №1404490, дата приоритета 14.07.1986, дата публикации 23.06.1988, автор Петров В.П., RU).

Недостатками известного способа являются: во-первых, высокая продолжительность термоподготовки сырья; во-вторых, узкий диапазон состава фракций и высокая плотность вспученного перлита.

В качестве прототипа принят способ получения вспученного перлита, включающий дробление породы до фракций 0,2-0,5 мм, предварительную термообработку сырья при температуре 350-500°С в среде насыщенного пара при давлении 100-200 атм, обжиг в вертикальной печи с температурой факела ≈1100оС. Предварительная гидротермальная обработка сырья в среде насыщенного пара приводит к переходу молекулярной воды, содержащейся в перлите, в связанную, что увеличивает коэффициент вспучивания сырья и позволяет получать вспученный перлит с объемной массой 180 кг/м3. (Авторское свидетельство СССР №1145002, дата приоритета 04.08.1983, дата публикации 15.03.1985, авторы: Эпельбаум М.Б. и др., RU, прототип).

Одним из недостатков прототипа является низкое качество вспученного перлита, обусловленное тем, что повышение влажности сырья в автоклаве, предназначенное для увеличения количества химически связанной воды, при вспучивании посредством термического удара из-за разности температур увеличивает растрескивание зерен, что снижает прочностные характеристики вспученного перлита и увеличивает открытую пористость. Из-за этого снижаются теплотехнические свойства и увеличивается водопоглощение материала, что нежелательно в случае применения вспученного перлита в качестве заполнителя к бетонам или теплоизоляционных засыпок, не используемых при высоких температурах. Вторым недостатком прототипа является ограничение сырья по фракции не более 0,5 мм, влияющее на образование отхода, что обусловлено тем, что в процессе измельчения сырья до более мелких фракций увеличивается количество отсева при дроблении, проходящего через сито 0,016 мм, который не применяется в производстве и является отходом, так как такие мелкие частицы будут сгорать в печи.

Технической проблемой, решаемой изобретением, является необходимость создания эффективной технологии получения перлита из слабовспучиваемой породы, в частности Мухор-Талинского месторождения, путем применения более крупных фракций исходного сырья для снижения отходов от его дробления, усовершенствования термоподготовки сырья и создания непрерывного процесса получения вспученного перлита, обеспечивающего повышение его качества с улучшением прочностных характеристик и сокращением открытой пористости, а также экономию энергоресурсов.

Для решения технической проблемы предложен способ получения перлита из слабовспучиваемого сырья, включающий дробление породы Мухор-Талинского месторождения, фракционирование, предварительную термообработку сырья и кратковременный обжиг в вертикальной печи. Новым является то, что отсев породы осуществляют до фракций 0,315-1,25 мм. Предварительную термообработку сырья указанных фракций осуществляют в сушильном барабане при температуре 400-500°С до влажности 1-2%. Разогретое в процессе термообработки сырье из сушильного барабана последовательно подают в вертикальную печь и осуществляют кратковременный обжиг при температуре факела печи 1250-1260°С, при этом продолжительность нахождения сырья в печи составляет 3-4 сек.

Согласно изобретению, отработанные газы вертикальной печи через фильтрующую сетку направляют в сушильный барабан для подготовки сырья или обратно в вертикальную печь для экономии энергоресурсов.

Способ получения перлита из слабовспучиваемого сырья реализуют следующим образом, используя слабовспучивающуюся перлитовую породу Мухор-Талинского месторождения. Дробление указанной породы и отсев до фракций 0,315-1,25 мм осуществляют для снижения отхода производства. При этом указанный состав является оптимальным, так как в процессе измельчения до более мелких фракций увеличивается количество отсева при дроблении, проходящего через сито 0,016 мм, который не применяется в производстве и является отходом. Исходное сырье указанных фракций подают в расходный бункер сырья, откуда дозатором производится выгрузка на ленточный конвейер и затем в сушильный барабан для предварительной термообработки при температуре 400-500°С в течение, например 10 минут. При этом время сушки в барабане зависит от исходной влажности сырья и может быть уменьшено при достижении требуемой влажности высушенного сырья 1-2%. После сушильного барабана термообработанное сырье сразу выгружается в приемный бункер и дозатором подается в вертикальную печь для обжига. Предварительно нагретое и высушенное до влажности 1-2% сырье вспучивается в вертикальной печи при температуре факела 1250-1260°С. При этом время всего цикла нахождения зерен перлита в печи от загрузки до выгрузки составляет 3-4 сек, после чего вспученный перлит попадает из сопла печи в приемную тару готовой продукции.

Предварительная термообработка сырья при температуре 400-500°С перед обжигом способствует удалению свободной воды и части химически связанной до влажности 1-2%, при этом уменьшается количество открытых пор за счет меньшего растрескивания зерен перлита от применяемого термического удара при обжиге. Процесс обжига происходит без резких перепадов температур в зоне вспучивания в связи с непрерывностью осуществления процессов предварительной термообработки и обжига в вертикальной печи, что положительно влияет на качество вспученного перлита.

Для снижения затрат энергоресурсов в технологическом процессе используют отработанные газы вертикальной печи, которые по изолированной трубе через фильтрующую сетку направляют в сушильный барабан для подготовки сырья или обратно в вертикальную печь. В начале производственного процесса подогрев сушильного барабана осуществляется за счет газов печи, требуемых для набора рабочей температуры зоны обжига. Кроме того, температура в сушильном барабане регулируется подачей воздуха окружающей среды и газовой горелкой. Теплый воздух, подаваемый повторно в вертикальную печь, позволяет снижать расход теплоносителя в зоне обжига.

Для получения перлита повышенного качества из слабовспучиваемого сырья было проведено три эксперимента с пробами исходного сырья фракции 0,315-1,25 мм весом по 15 кг, которые поочередно загружались в сушильный барабан и подвергались сушке с режимом быстрого подъема температуры до 400°С при достижении влажности около 2%, а затем плавного подъема до 500°С и влажности сырья 1% в течение 10 мин. После выгрузки из сушильного барабана каждая нагретая проба подавалась на обжиг в разогретую вертикальную печь и через 3-4 сек выгружалась в приемную тару. Остывший вспученный перлит испытывался по методикам ГОСТ 10832-2009 «Песок и щебень перлитовые вспученные».

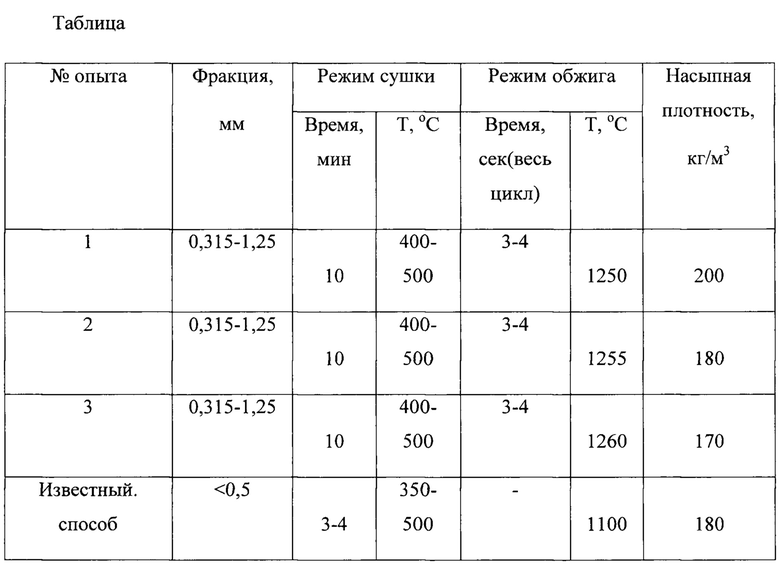

Исходные данные и результаты эксперимента с обжигом Мухор-Талинского перлита в вертикальной печи представлены в приведенной таблице под номерами 1-3, а для сравнения приведены данные известного способа получения вспученного перлита (прототипа).

Из таблицы видно, что при реализации заявляемого способа получают вспученный перлит с плотностью от 170 до 200 кг/м3, которая зависит от температуры обжига. Коэффициент вспучивания сырья при этом не менее 3.

Исходная порода, применяемая по предлагаемому способу для опытов 1-3, соответствует ГОСТ 25226-96 группе Б1, а полученный вспученный перлит по ГОСТ 10832-2009 классифицируется как вспученный песок крупный (ВПК) зернового состава 1,25-5 мм, по насыпной плотности соответствует марке М200 с прочностью при сдавливании в цилиндре более 0,1 МПа.

Технический результат, достигаемый изобретением, заключается в создании эффективной технологии получения перлита из слабовспучиваемой породы Мухор-Талинского месторождения путем снижения отходов от дробления породы за счет применения более крупных фракций исходного сырья; повышения качества вспученного перлита за счет улучшения прочностных характеристик и сокращения открытой пористости; а также экономии энергоресурсов за счет использования отработанных газов вертикальной печи для обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2012 |

|

RU2503647C1 |

| Способ получения вспученного перлита | 1983 |

|

SU1145002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| Способ получения легкого заполнителя | 1976 |

|

SU640985A1 |

| Способ получения вспученного перлита | 1986 |

|

SU1404490A1 |

| Способ получения вспученного перлитового заполнителя | 1987 |

|

SU1530600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

| Способ получения вспученного перлита | 1988 |

|

SU1640131A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

Изобретение относится к технологии производства заполнителя для строительных и теплоизоляционных материалов, а именно вспученного перлита фракции 1,25-5 мм. Способ получения перлита из слабовспучиваемого сырья включает дробление породы Мухор-Талинского месторождения, фракционирование, предварительную термообработку сырья и кратковременный обжиг в вертикальной печи. Отсев породы осуществляют до фракций 0,315-1,25 мм. Предварительную термообработку сырья указанных фракций осуществляют в сушильном барабане при температуре 400-500°С до влажности 1-2%. Разогретое в процессе термообработки сырье из сушильного барабана последовательно подают в вертикальную печь и осуществляют кратковременный обжиг при температуре факела печи 1250-1260°С, при этом продолжительность нахождения сырья в печи составляет 3-4 с. Технический результат – повышение качества вспученного перлита за счет улучшения прочностных характеристик и снижения открытой пористости. 1 з.п. ф-лы, 1 табл.

1. Способ получения перлита из слабовспучиваемого сырья, включающий дробление породы Мухор-Талинского месторождения, фракционирование, предварительную термообработку сырья и кратковременный обжиг в вертикальной печи, отличающийся тем, что отсев породы осуществляют до фракций 0,315-1,25 мм, предварительную термообработку сырья указанных фракций осуществляют в сушильном барабане при температуре 400-500°С до влажности 1-2%, а разогретое в процессе термообработки сырье из сушильного барабана последовательно подают в вертикальную печь и осуществляют кратковременный обжиг при температуре факела печи 1250-1260°С, при этом продолжительность нахождения сырья в печи составляет 3-4 сек.

2. Способ получения перлита из слабовспучиваемого сырья по п. 1, отличающийся тем, что отработанные газы вертикальной печи через фильтрующую сетку направляют в сушильный барабан для подготовки сырья или обратно в вертикальную печь для экономии энергоресурсов.

| Способ получения вспученного перлита | 1983 |

|

SU1145002A1 |

| Способ получения полых гранул из неорганического сырья и устройство для его осуществления | 2019 |

|

RU2719466C1 |

| Способ получения вспученного перлита | 1986 |

|

SU1404490A1 |

| Способ получения легкого заполнителя | 1976 |

|

SU640985A1 |

| Способ получения вспученного перлита | 1980 |

|

SU947127A1 |

| CN 103304174 A, 18.09.2013 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2023-07-11—Публикация

2023-01-10—Подача