Изобретение относится К органической химии, в частности к улучшенному способу получения 1-(или 2-) нафтойной кислоты или 2,6-нафталиндикарбоновой кислоты или антрахинона - продуктов, широко применяемых в органической химии.

Целью изобретения является повышение экономичности процесса за сче обработки реакционной массы перманганатом калия.

Пример 1, В обогреваемый и снабженный мешалкой автоклав емкостью 0,2 л подают 10 г 2-метилнафталнна и р.аствор, состоящий из 50 г уксусной кислоты, 1,5 г Со()-4Н20 и 0,5 г ,Затем автоклав закрывают, подают кислород с давлени-ем 2 атм и нагревают до 130°С. Процесс проводят при постоянном давлении 2 атм. По истечнии времени реакции (90 мин) охлаждают до 80°С и давление доводят до атмосферного. Затем прибавляют 0,5 г (25% от массы катализатора и 5% от массы 2-метилнафталина) твердого перманганата калия и 15 мл ледяной уксусной кислрты, после чего азеот- ропно отгоняют реакционную воду. Отгонку прекращают после получения 15 МП головного продукта, Дпя проведения второго цикла опять добавляют 10 г 2-метилнафталина, подают кислород с давлением 2 атм и в течение 150 мин нагревают до .Затем аналогично первому циклу реакции катализатор обрабатывают 0,5 г перманганата калия и реакционный раствор применяют еще раз, По окончании третьего цикла после окисления под давлением смесь охлаждают до комнатной температуры, кристаллическую массу фильтруют на путче и после добавления 0,5 г Со (сН5СОО)-4 H-jO раствор подвергают обезвоживанию и рекуперации катализатора. Всего пять циклов проводят одним и тем же катализатором. Затем реакционную смесь охлаждают и вьщелившуюся нафтойную кислоту отфильтровывают, К фильтрату добавляют 500 мл холодной воды и выделившуюсп при этом нафтойную кислоту фильтруют, промывают водой и сушат,

Выход: 46,2 г 2-нафтойной кислот с чисто -ой 85%, что соответствует выходу, гявнсму 65% от теоретического.

После перекристаллизации из спирта продукт имеет т.пл. (по литературным ланным высокочистый продукт имеет т. гш. 185,).

Сравнительный пример. Повторяют пример 1 с той разницей, что перед проведением второго и третьего циклов к реакционной смеси не добавляют перманганат калия,

После окончания второго цикла выход 85%-ной 2-нафтойной кислоты составляет 8,8 г 59% от теоретического , а после окончания третьего цикла выход целевого продукта рез ко снижается и составляет 4,6 г (32,4% от теоретического. Кроме .того, чистота целевого продукта снижается до 72%.

Сравнение результатов примера 1 и его сравнительного примера свидетельствует о том, что без обработки перманганатом калия рекуперированный катализатор проявляет меньшую активность,что отрицательно сказывается на экономичности процесса, так как при этом снижается выход целевого продукта,

Пример2, В автоклаве емкостью 1 л 100 г I-метил-нафталина в 250 г уксусной кислоты, содержащей в растворенном виде 25 г Со(сН5СОО)2-4 НзО и 2,5 г подвергают окислению кислородом под давлением 2 атм в течение 6 ч при 125 С. После сброса давления охлаждают до комнатной температуры, Выдел5 ющуюся при этом кашицу крис-f таллов сырой нафтойной кислоты отсасывают. После добавления к реакционному раствору 2,5 г (9,1% от массы катализатора и 2,5% от массы 1-метил-нафталина) твердого перманганата калия нагревают до 100 С и реакционную воду вместе с небольшим количеством уксусной кислоты (всего 20 г) удаляют отгонкой, К полученному таким образом раствору добавляют опять 100 г метилнафталина и уксусную кислоту для пополнения выделившегося при обезвоживании количества) и затем его подвергают повторному окислению.

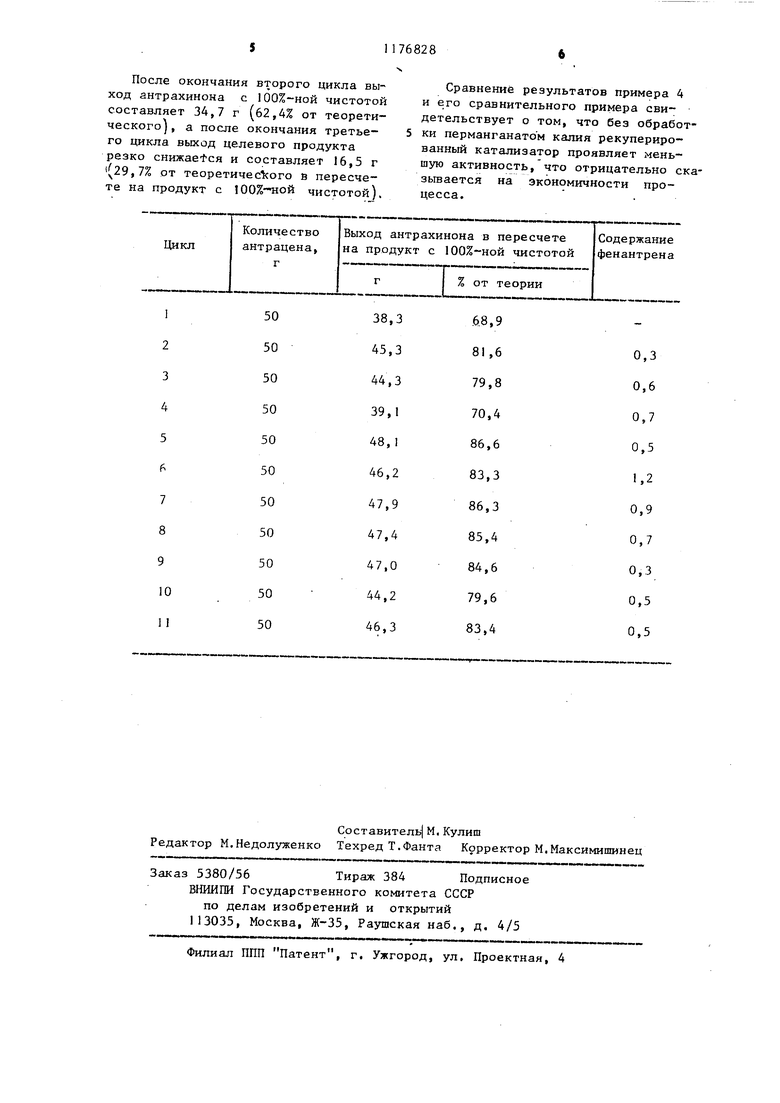

По окончании пяти циклов отгонкой удаляют наибольшую часть уксусной кислоты и остаток экстрагируют водой с целью рекуперации катализа- торных солей. Содержащуюся в нерастворимом остатке нафтойную кислоту 3 экстрагируют водой с целью рекуперации катализаторных солей. Содержащуюся в нерастворимом остатке наф тойную кислоту экстрагируют разбавленным раствором едкого натра. Получают 500 г 1-нафтойной кислоты 90%-ной чистоты, что соответст вует выходу 74% от теоретического. После перекристаллизации из спирта продукт имеет т.ил. 160°С (по литературным данным высокочистый продукт имеет т.пл. 161 с). Сравнительный пример. Повторяют пример 2 с той разницей, что катализатор используют во втором цикле без предварительной обработки перманганатом калия. В первом цикле выход 1-нафтойной кислоты с 90%-ной чистотой составля ет 99 г (73,3% от теоретического), а во втором цикле выход продукта ре ко снижается и составляет 48,5 г (35,9% от теоретического). Кроме то го, чистота продукта снижается до 80%. Сравнение результатов примера 2, и его сравнительного примера свидетельствует о том, что без обработки перманганатом калия рекуперированный катализатор проявляет меньшую активность, что отрицательно сказывается на экономичности процесса. Примерз. Работают аналогич но примеру 2. За пять циклов реакци 50 г 90%-ного 2,6-димеп-ил нафталин а подвергают окислению. При этом в ка дом цикле 10 г ароматического углев дорода подвергают окислению кислородом с 4 атм при 125 С в смеси, со стоящей из 50 г ледяной уксусной ки лоты, 2,5 г Со(сН jCO(- 4Н20, X . После каждого цикла катализатор обрабатывают 0,5 г (l6,6% от массы катализатора и 5% от массы 2,6-диметилнафталйна перманганата калия. Получают 58,6 г нафталин-2,6-дикарбоновой кислоты чистотой. 85%, чт соответствует выходу 72% от теорети ческого. После перекристаллизации из спи та продукт имеет т.пл. 300 С по л тературным данным высокочистый продукт имеет т.пл. 300°С . Сравнительный пример. Повторяют пример 3 с той разницей, что перед проведением второго-и третьего циклов к реакционной смеси не добавля 84 ют перманганат калия.,При этом устанавливают следующее. , После окончания второго цикла выход 85%-ной, 2,6-нафталиндикарбоновой кислоты составляет 11,1 г (68,2% от теоретического), а после окончания третьего цикла выход целевого продукта резко снижается и составляет 6,15 г (37,8% от теоретического). Кроме того, чистота целевого продукта снижается до 74%. Сравнение результатов примера 3 и его сравнительного примера свидетельствует о том, что без обработки перманганатом калия рекуперированный катализатор проявляет меньшую активность, что отрицательно сказывается на экономичности процесса. Пример4. В автоклав ем- костью 1 л подают 50 г антрацена (95%-ногоj и раствор, состоящий из 150 г уксусной кислот.ы, 7,5 г Со() и 1,3 г МпВт2-4Н О. Затем автоклав закрывают и реакционную смесь подвергают окислению кислородом при 130с и давлении 4 атм. По истечении 5 ч охлаждают до 90°С и давление доводят до атмосферного. Затем добавляют 1 г (ll,4% от массы катализатрра и 2% от массы антрацена) твердого перманганата ка ЛИЯ и 25 мл ледяной уксусной кислоты и отгоняют реакционную воду. После получения головного продукта в количестве 25 мл прекращают процесс. Затем смесь охлаждают до комнатной температуры, кристаллическую массу фильтруют на путче и после добавления 50 г антрацена раствор подвергают повторному окислению. С применением одного и того же катализатора проводят одиннадцатьциклов, результаты которых приведены в таблице. Как показьшают результаты одиннадцатого цикла реакции, активность катализатора не исчерпана. После кристаллизации изспирта продукт циклов 1-11 имеет т.пл.284- 285°С (по литературным данным высокочистый антрахинонимеет т.пл.286 с). Сравнительный пример, -Повторяют пример 4 с той разницей, что перед проведением второго и третьего циклов к реакционной- смеси не добавляют перманганат калия. При этом ус танавливают следующее.

После окончания второго цикла выход антрахинона с 100%-ной чистотой составляет 34,7 г (б2,4% от теоретического , а после окончания третьего цикла выход целевого продукта резко снижаеФся и составляет 16,5 г ,7% DT теоретичес сого в пересчете на продукт с 100%- ной чистотой).

Сравнение результатов примера 4 и его сравнительного примера свидетельствует о том, что без обработки перманганатом калия рекуперированный катализатор проявляет меньшую активность, что отрицательно сказьшается на экономичности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| Способ получения диметилового эфира 2,6-нафталиндикарбоновой кислоты | 1975 |

|

SU591135A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛЕНДИКАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2397158C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ И СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2128641C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХКИСЛОТ | 1972 |

|

SU432124A1 |

| Способ очистки нафталина | 1976 |

|

SU619095A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2123996C1 |

| Способ получения меллитовой кислоты | 1980 |

|

SU954386A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТОЙНЫХ КИСЛОТ | 1969 |

|

SU255249A1 |

| СПОСОБ РАСЩЕПЛЕНИЯ РАЦЕМАТА 2,2-ДИМЕТИЛЦИКЛОПРОПАНКАРБОНОВОЙ КИСЛОТЫ | 1991 |

|

RU2015953C1 |

СПОСОБ ПОЛУЧЕНИЯ 1-(ИЛИ 2-) НАФТОЙНОЙ КИСЛОТЫ ИЛИ 2,6-НАФТАПИНДИКАРБОНОВОЙ КИСЛОТЫ, ИЛИ АНТРАХИНОНА путем окислении метил- или диметилнафтапина или антрацена при температуре 125-130 С и давлении 2-4 атм в среде уксусной кислоты в присутствии катализатора - ацетата . кобальта и бромида марганца с послед то1цим выделением целевого продукта и рекуперацией катализатора путем отгонки образовавшейся во время реакции воды, о т л и ч а ю- щ и и с я тем, что, с целью повышения экономичности Процесса, до отгонки образовавшейся во время реакции воды реакционную смесь обрабатывают перманганатом калия при температуре 80-100с, используемым в количестве 9,1-25% от массы катализатора и 2-5% от массы исходного сырья. При орите т по при зн а к а м: (Л 22.04.81 - способ получения антрас хинона; 03.03.82 - способ получения 1-(или 2-)нафтойной кислоты или 2,6-нафталиндикарбоновой кислоты.

| ПРЕОБРАЗОВАТЕЛЬНЫЙ БЛОК | 1996 |

|

RU2107357C1 |

| , С 07 С 63/34, 1971. | |||

Авторы

Даты

1985-08-30—Публикация

1982-12-20—Подача