Изобретение относится к деревообрабатывающей промышленности и может быть использовано для склеивания древесных материалов в производстве фанеры, древесностружечных (ДСП), древесноволокнистых плит (ДВП) и других целей.

При производстве ДСП, ДВП и фанеры наиболее широкое распространение получили клеевые массы на основе карбамидоформальдегидных смол (КФС дешевы, бесцветны, имеют высокую скорость отверждения, а изделия на их основе характеризуются достаточной прочностью. Однако, древесные плиты и фанера, склеенные КФС, имеют невысокую водостойкость в холодной воде и разрушаются в кипящей воде, а, главное, в процессе эксплуатации выделяют значительные количества токсичного формальдегида (Кондратьев В.П., Кондращенко В.И., Шредер В.Е. Синтетические смолы в деревообработке. - СПб.: Изд-во Политехн., ун-та, 2013. - 412 с.).

Существуют большое количество патентов, направленных на решение проблемы снижения токсичности клеевой массы на основе формальдегиднх смол, например, патенты RU 2132769, RU 2470050, RU 2648321.

Помимо формальдегидных смол используются эпоксидные, полиуретановые, поливинилацетатные и другие клеи. Однако их использование имеет весьма ограниченный характер, связанный либо с их высокой стоимостью, либо с отсутствием необходимых эксплуатационных свойств. Следует отметить, что все перечисленные выше клеевые массы изготавливаются из нефтехимического сырья и имеют низкую экологическую составляющую.

Известно также использование смол на основе возобновляемого растительного сырья, - фурфурола, фурфурилового спирта или фурфурол-ацетонового мономера (патенты RU 2287548, RU 2276010, RU 2309836). Смолы на основе фурфурола при повышенных температурах в присутствии кислых катализаторов конденсируются и образуют сшитые сетчатые термореактивные полимеры. Клеевые композиции на основе фурфурола обладают хорошей прочностью и водостойкостью. Большим недостатком этих смол является их высокая стоимость, связанная со способами получения фурфурола.

Фурфурол получают из гемицеллюлоз растительного сырья при обработке их минеральными кислотами. Используют растительное сырье с высоким содержанием пентозанов - древесину лиственных пород (березу, осину) или сельскохозяйственные отходы (солома, кукурузная кочерыжка). В начале, сырье смешивают с раствором серной кислоты и при нагреве гидролизуют гемицеллюлозы до пентозных сахаров, которые в кислой среде при температурах 150-170°С дегидратируются с образованием фурфурола. Фурфурол летуч с паром и при продувке реактора острым паром выводится в виде конденсата с содержанием фурфурола около 3%. Фурфурольный конденсат разделяют на трехступенчатой ректификационной установке и получают чистый фурфурол, освобожденный от побочных продуктов (уксусная кислота, метанол). Общий выход фурфурола не превышает 8-12% от массы сухого растительного сырья (менее 50% теоретического выхода).

Процесс получения фурфурола очень энергозатратный, нуждается в сложном кислотостойком оборудовании, работающим под давлением до 20 бар и температуре до 180°С (Холькин Ю.И. «Технология гидролизных производств». - М.: «Лесная промышленность», 1988. - с. 346-360). Эти обстоятельства определяют высокую стоимость фурфурола и его производных.

По совокупности существенных признаков наиболее близким к заявляемому способу является способ гидролиза гемицеллюлоз растительного сырья с получением гидролизатов, содержащих ксилозу для получения ксилита по патенту RU 2643724, который принят в качестве прототипа.

Данный известный способ переработки растительного сырья для получения гидролизатов, содержащих ксилозу, для получения ксилита, включающий гидролиз растительного сырья, хлористым водородом, характеризуется тем, что для проведения гидролиза измельченное растительное сырье насыщают хлористым водородом из газовоздушной смеси с концентрацией 0,5-4,0 об. % хлористого водорода при температуре смеси -5…+40°С, насыщение производят до достижения концентрации хлористого водорода в растительном сырье 35-60% (в пересчете на абсолютно сухое сырье), далее из полученной гидролизат-массы проводят десорбцию хлористого водорода путем ее продувки воздухом с температурой 100-150°С и температурой гидролизат-массы не более 60°С, полученную при десорбции газовоздушную смесь с концентрацией 0,5-4,0 об. % охлаждают до -5…+40°С и используют на стадии насыщения растительного сырья с добавлением свежего хлористого водорода для компенсации его потерь с гидролизат-массой, образующиеся при гидролизе гемицеллюлоз углеводы и олигосахариды экстрагируют из гидролизат-массы при температуре 60-95°С, далее гидролизат, содержащий ксилозу, инвертируют, нейтрализуют, очищают от неуглеводных компонентов, кристаллизуют ксилозу, гидрируют ксилозу до ксилита с последующей очисткой и кристаллизацией ксилита. Данный способ обеспечивает получение ксилозы, поэтому десорбцию хлористого водорода из гидролизат-массы проводят в «мягких» условиях, не допуская ее нагрева выше 60°С. При более высоких температурах происходит снижение выхода ксилозы за счет ее дегидратации и образования фурфурола.

Задачей изобретения является создание технологии получения фурфурольной смолы путем проведение полной дегидратации пентозных Сахаров до фурфурола с последующей его олигомеризацией и образованием водорастворимой смолы.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения фурфурольной смолы на основе гемицеллюлоз растительных материалов для склеивания изделий из древесины, включающий гидролиз растительного сырья хлористым водородом, характеризуется тем, что измельченное растительное сырье насыщают хлористым водородом из газо-воздушной смеси с концентрацией 0,5-25,0 об. % хлористого водорода при температуре 20-60°С до содержания хлористого водорода 35-50% от массы сухого сырья, после чего высушивают полученную после насыщения гидролизат-массу воздухом с температурой 120-350°С до остаточного содержания хлористого водорода менее 0,5% от массы сухого сырья и конечной температуры гидролизат-массы не более 110°С, после чего из сухой гидролизат-массы выделяют фурфурольную смолу экстракцией с использованием воды или алифатических спиртов при температуре 50-80°С и последующим упариванием полученного экстракта под вакуумом до концентрации сухих веществ 35-65%, затем рекуперируют хлористый водород для чего используют часть отходящих газов сушки на стадии насыщения растительного сырья и охлаждают другую часть отходящих газов сушки охлаждают до температуры 20-40°С с образованием конденсата, после чего осуществляют последующую азеотропную солевую ректификацию конденсата вместе со свежей соляной кислотой, при этом используют полученный при солевой ректификации хлористый водород на стадии насыщения растительного сырья.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- в качестве растительного сырья используют лиственные породы древесины или сельскохозяйственные отходы с высоким содержанием пентозанов;

- для проведения гидролиза используют измельченное растительное сырье с относительной влажностью 35-60% и средним размером частиц 0,5-25 мм;

- насыщение растительного сырья хлористым водородом проводят в две стадии: на первой стадии насыщение ведут отходящими газами, полученными при сушке гидролизат-массы с температурой 20-60°С и концентрацией хлористого водорода 0,5-4,0 об. %, а на второй стадии насыщение растительного сырья ведут газовоздушной смесью с температурой 20-60°С и концентрацией хлористого водорода 10-25 об. %;

- для экстракции используют этиловый или изопропиловый спирты.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что в результате проведения параллельных процессов гидролиза гемицеллюлоз растительного сырья хлористым водородом, дегидратации и олигомеризации продуктов гидролиза с обеспечивается получение водорастворимой фурфурольной смолы, пригодной для склеивания древесных материалов в производстве фанеры, древесно-стружечных (ДСП), древесноволокнистых плит (ДВП) и других целей.

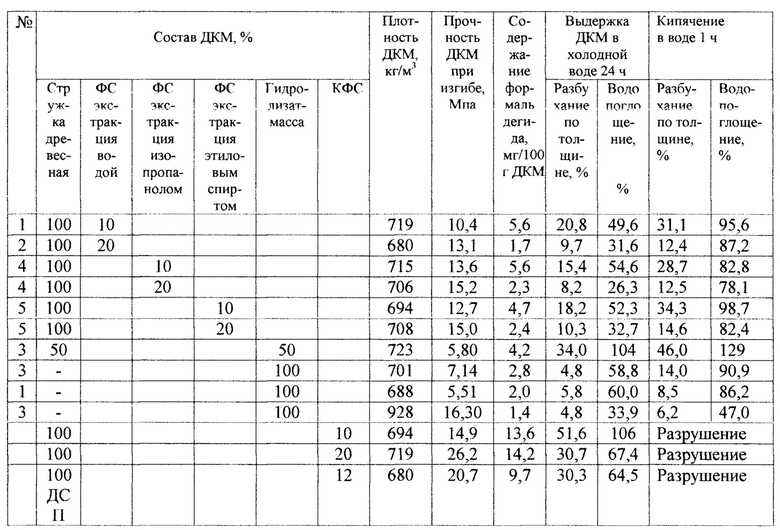

Сущность изобретения поясняется технологической схемой с указанием материальных потоков заявленного способа получения фурфурольной смолы на основе гемицеллюлоз растительного сырья на примере использования древесины березы.

Заявленный способ реализуют следующим образом.

В качестве растительного сырья используют древесину лиственных пород (березу, осину) или сельскохозяйственные отходы (солома, кукурузная кочерыжка) с высоким содержанием пентозанов. Сырье с влажностью 35-65% обрабатывают в соответствии со следующими технологическими операциями:

1. Насыщение растительного сырья хлористым водородом из газо-воздушной смеси с концентрацией 0,5-25,0 об. %, при температуре смеси 20-60°С до достижения концентрации хлористого водорода в растительном сырье 35-50 масс. % (в пересчете на абсолютно сухое сырье). В процессе насыщения происходит гидролиз гемицеллюлоз растительного сырья с образованием пентозных Сахаров и их частичная дегидратация до фурфурола. Сухая гидролизат-масса содержит 18-28% (в зависимости от вида растительного сырья) водорастворимой фурфурольной смолы, 70-80% целлолигнина, менее 0,5% остаточного хлористого водорода и 2-4% воды

2. Десорбция влаги и хлористого водорода из полученной гидролизат-массы воздухом с температурой 120-350°С и конечной температурой гидролизат-массы 100-110°С до остаточной концентрации хлористого водорода менее 0,5% от сухой массы. В процессе десорбции (сушки) происходит полная дегидратация пентоз и олигомеризация фурфурола с образованием в сухой гидролизат-массе водорастворимой фурфурольной смолы.

3. Экстракция из сухой клеевой массы продуктов олигомеризации фурфурола водой или алифатическими спиртами (этиловым или изопропиловым), упаривание экстракта под вакуумом до концентрации сухих веществ 35-65%. Фурфурольную смолу выделяют из сухой гидролизат-массы экстракцией водой или алифатическими спиртами при температуре 60-80°С, при необходимости нейтрализуют аммиаком до рН 3-8 и упаривают в вакууме при 60-80°С до концентрации сухих веществ 35-65%.

4. Регенерация хлористого водорода путем охлаждения до 20-60°С части полученной при десорбции газо-воздушной смеси с образованием конденсата (соляной кислоты) и последующее разложение соляной кислоты методом солевой ректификации.

5. Использование регенерированного хлористого водорода на стадии насыщения растительного сырья с добавлением свежего хлористого водорода для компенсации его потерь с сухой гидролизат-массой.

Фурфурольная смола при нагреве более 120°С в кислой среде подвергается поликонденсации с образованием термореактивного полимера, не растворимого в воде и органических растворителях.

Фурфурольная смола или сухая гидролизат-масса может быть использована для склеивания изделий из древесины. В фурфурольную смолу могут быть добавлены в качестве наполнителя или функциональной добавки размолотый сухой целлолигнин или сухая гидролизат-масса.

Практическая реализация заявленного способа иллюстрируется следующими примерами.

ПРИМЕР 1

Опилки из древесины березы с влажностью 55% насыщают хлористым водородом из газо-воздушной смеси с концентрацией 4,0% об хлористого водорода при температуре смеси 40°С. Насыщение производят до достижения концентрации хлористого водорода в растительном сырье 40-45 масс. % (в пересчете на абсолютно сухое сырье). Гидролизат-массу после насыщения продувают горячим воздухом с температурой 350°С для десорбции хлористого водорода, дегидратации пентоз и олигомеризации фурфурола при конечной температуре гидролизат-массы 110°С до остаточной концентрации хлористого водорода 0,5% (в пересчете на абсолютно сухое сырье). Полученную после десорбции сухую гидролизат-массу с содержанием водорастворимой фурфурольной смолы 21% экстрагируют водой при температуре 80°С. Экстракт упаривают при температуре 60°С под вакуумом до концентрации сухих веществ 35-65%. Выход фурфурольной смолы (в пересчете на сухую массу) составляет 20% от массы сухого сырья. К полученной при десорбции газовоздушной смеси с концентрацией хлористого водорода 3,5 об. % и температурой 60°С, прибавляют свежий хлористый водород до концентрации 4,0% об и используют на стадии насыщения растительного сырья.

ПРИМЕР 2

Измельченную до размеров 10-50 мм кукурузную кочерыжку с влажностью 65% насыщают хлористым водородом газовоздушной смесью с температурой 40°С концентрацией 0,5об. % хлористого водорода. Насыщение производят до достижения концентрации хлористого водорода в растительном сырье 20% (в пересчете на абсолютно сухое сырье). После первой стадии насыщения кукурузную кочерыжку дополнительно обрабатывают газо-воздушной смесью с температурой 20°С и концентрацией хлористого водорода 25об. %. Насыщение производят до достижения концентрации хлористого водорода в растительном сырье 45% (в пересчете на абсолютно сухое сырье). Насыщенную гидролизат-массу для десорбции хлористого водорода продувают горячим воздухом с температурой 120°С и конечной температурой гидролизат-массы 100°С до остаточной концентрации хлористого водорода 0,5% (в пересчете на абсолютно сухое сырье). Полученную после десорбции сухую гидролизат-массу с содержанием водорастворимой фурфурольной смолы 25% экстрагируют водой при температуре 80°С. Экстракт упаривают при температуре 50-70°С под вакуумом до концентрации сухих веществ 35-65%. Выход фурфурольной смолы (в пересчете на сухую массу) составляет 24% от веса сухого сырья. Полученную при десорбции газо-воздушную смесь (50% общего количества) с концентрацией хлористого водорода 0,5 об. % используют на первой стадии насыщения растительного сырья. Вторую половину газо-воздушной смеси охлаждают до температуры 20-40°С. Образующийся при охлаждении конденсат (соляная кислота) с концентрацией 30-35% подвергают солевой ректификации вместе со свежей соляной кислотой. Полученный при ректификации хлористый водород используют на второй стадии насыщения растительного сырья.

ПРИМЕР 3

Мелкие древесные частицы (микростружка) фракции 2/0 мм от производства древесно-стружечных плит с содержанием древесины березы и осины в соотношении 1:1, влажностью 35% насыщают хлористым водородом из газо-воздушной смеси с температурой 40°С и концентрацией 1,5об. % хлористого водорода. Насыщение производят до достижения концентрации хлористого водорода в сырье 17-20% (в пересчете на абсолютно сухое сырье). На второй стадии микростружку дополнительно обрабатывают газо-воздушной смесью хлористого водорода с температурой 60°С и концентрацией 15об. % хлористого водорода. Насыщение производят до достижения концентрации хлористого водорода в растительном сырье 40% (в пересчете на абсолютно сухое сырье). Насыщенную гидролизат-массу для десорбции хлористого водорода продувают горячим воздухом с температурой 200°С и конечной температурой гидролизат-массы 110°С до остаточной концентрации хлористого водорода 0,5% (в пересчете на абсолютно сухое сырье). После десорбции получают сухую гидролизат-массу с содержанием водорастворимой фурфурольной смолы 18%. Полученную при десорбции газо-воздушную смесь (30% общего количества) с концентрацией хлористого водорода 1,5 об. % используют на первой стадии насыщения растительного сырья. Остаток газо-воздушной смеси охлаждают до температуры 20-40°С. Образующийся при охлаждении конденсат (соляная кислота) с концентрацией 30-35% подвергают солевой ректификации вместе со свежей соляной кислотой. Полученный при ректификации хлористый водород используют на второй стадии насыщения растительного сырья.

ПРИМЕР 4

На первой стадии технологическую щепу из древесины березы с влажностью 40% насыщают хлористым водородом газо-воздушной смесью с температурой 40°С концентрацией 1,8об. % хлористого водорода. Насыщение производят до достижения концентрации хлористого водорода в растительном сырье 20-25% (в пересчете на абсолютно сухое сырье). На второй стадии щепу с первой стадии насыщения дополнительно обрабатывают газо-воздушной смесью хлористого водорода с температурой 20°С концентрацией 25об. % хлористого водорода. Насыщение производят до достижения концентрации хлористого водорода в растительном сырье 35-40% (в пересчете на абсолютно сухое сырье). Насыщенную гидролизат-массу для десорбции хлористого водорода продувают горячим воздухом с температурой 250°С и конечной температурой гидролизат-массы 110°С до остаточной концентрации хлористого водорода 0,5% (в пересчете на абсолютно сухое сырье). Полученную после десорбции сухую гидролизат-массу с содержанием водорастворимой фурфурольной смолы 21% подвергают экстракции 85-88% изопропиловым спиртом при температуре 50-60°С. Экстракт упаривают до концентрации сухих веществ 55-65%. Выход фурфурольной смолы (в пересчете на сухую массу) составляет 20% от веса сухого сырья. Половину полученной при десорбции (сушке) газо-воздушной смеси с концентрацией хлористого водорода 1,8% используют на первой стадии насыщения растительного сырья, а вторую половину газовоздушной смеси охлаждают до 30°С, а образующийся при охлаждении конденсат (соляная кислота) с концентрацией 30-35% подвергают солевой ректификации вместе со свежей соляной кислотой. Полученный при ректификации хлористый водород используют на второй стадии насыщения растительного сырья.

ПРИМЕР 5

Сухую гидролизат-массу, полученную по примеру 4, подвергают экстракции этиловым спиртом концентрацией 95% при температуре 50-60°С. Экстракт упаривают до концентрации сухих веществ 55-65%. Выход фурфурольной смолы (в пересчете на сухую массу) от веса сухого сырья составляет 20%.

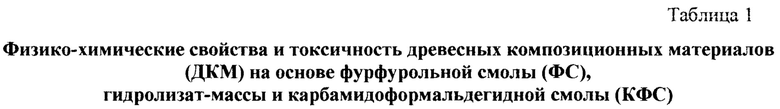

Характеристика клеящей способности фурфурольной смолы, как отдельного продукта, так и находящегося в составе гидролизат-массы, приведена на примере изготовления древесного композиционного материала (ДКМ). В табл. 1 представлены характеристики ДКМ, полученных с использованием фурфурольной смолы, сухой гидролизат-массы (с содержанием фурфурольной смолы 21%) и КФС марки КФ МТ-15, широко применяемой в производстве ДСП, ДВП и фанеры.

Для изготовления ДКМ использовали древесные частицы и гидролизат-массу влажностью 2…3%. Древесные частицы смешивали с экстрактами или сухой гидролизат-массой, формировали пакет, который затем прессовали в горячем прессе. При изготовлении ДКМ с КФС в смолу вводили отвердитель - хлорид аммония в виде водного раствора концентрацией 20% в количестве 2,0% абсолютно сухой соли от массы абсолютно сухой КФС. Толщина ДКМ 10 мм, расчетная плотность 700 и 950 кг/м3. Режимы горячего прессования: температура 160°С, удельное давление прессования 2,5 МПа для ДКМ плотностью 700 кг/м3 и 3,0 МПа для ДКМ плотностью 950 кг/м3, удельное время прессования 0,4 мин/мм толщины ДКМ для ДКМ плотностью 700 кг/м3 и 1,0 мин/мм для ДКМ плотностью 950 кг/м3. После прессования ДКМ кондиционировали при температуре 20±2°С и относительной влажности воздуха 65±5% в течение 3 суток. Плотность, абсолютную влажность, разбухание по толщине и водопоглощение в холодной и кипящей воде готовых ДКМ испытывали по ГОСТ 10634. Определение выделения формальдегида из ДКМ проводили методом WKI (Роффазль Э. «Выделение формальдегида из древесностружечных плит» - М.: Экология, 1991. - 160 с. - С. 44-47), содержание формальдегида в полученных образцах определяли фотоколориметрическим методом по ГОСТ 27678.

Данные таблицы 1 показывают, что применение фурфурольной смолы в чистом виде или в составе гидролизат-массы позволяет получать ДКМ со значительно меньшим уровнем содержания формальдегида по сравнению с ДКМ на основе КФС. Кроме того материалы на основе фурфурольной смолы имеют более высокую водостойкость в холодной воде и сохраняют свою целостность при кипячении, в то время как ДКМ на основе КФС полностью разрушаются. Прочность ДКМ с фурфурольной смолой несколько ниже по сравнению с ДКМ с КФС, но находится на приемлемом уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дегидратационной смолы на основе полисахаридов растительного сырья | 2022 |

|

RU2817595C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОЛИЗАТОВ, СОДЕРЖАЩИХ КСИЛОЗУ, ДЛЯ ПОЛУЧЕНИЯ КСИЛИТА | 2017 |

|

RU2643724C1 |

| Способ гидролиза гемицеллюлоз растительных материалов для получения ксилозных растворов | 2020 |

|

RU2740098C1 |

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| Способ выделения фурфурола | 1980 |

|

SU950725A1 |

| Способ двухстадийного перколяционого гидролиза растительного сырья | 1988 |

|

SU1645303A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ФУРФУРОЛА В СПИРТОВО-ДРОЖЖЕВОМ ПРОИЗВОДСТВЕ | 1992 |

|

RU2041219C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2543661C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КАРАМЕЛИЗАЦИИ ГИДРОЛИЗАТОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2081957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

Изобретение относится к получению фурфурольной смолы и может быть использовано для склеивания древесных материалов в производстве фанеры, древесностружечных (ДСП), древесноволокнистых плит (ДВП) и других целей. Способ получения фурфурольной смолы на основе гемицеллюлоз растительных материалов для склеивания изделий из древесины включает гидролиз растительного сырья хлористым водородом. Измельченное растительное сырье насыщают хлористым водородом из газовоздушной смеси с концентрацией 0,5-25,0 об. % хлористого водорода при температуре 20-60°С до содержания хлористого водорода 35-50% от массы сухого сырья. После чего высушивают полученную после насыщения гидролизат-массу воздухом с температурой 120-350°С до остаточного содержания хлористого водорода менее 0,5% от массы сухого сырья и конечной температуры гидролизат-массы не более 110°С. После сушки из сухой гидролизат-массы выделяют фурфурольную смолу экстракцией с использованием воды или алифатических спиртов при температуре 50-80°С и последующим упариванием полученного экстракта под вакуумом до концентрации сухих веществ 35-65%. Затем рекуперируют хлористый водород для чего используют часть отходящих газов сушки на стадии насыщения растительного сырья и охлаждают другую часть отходящих газов сушки охлаждают до температуры 20-40°С с образованием конденсата, после чего осуществляют последующую азеотропную солевую ректификацию конденсата вместе со свежей соляной кислотой, при этом используют полученный при солевой ректификации хлористый водород на стадии насыщения растительного сырья. Изобретение позволяет обеспечить получение водорастворимой фурфурольной смолы, пригодной для склеивания древесных материалов в производстве фанеры, древесностружечных (ДСП), древесноволокнистых плит (ДВП) и других целей. Применение фурфурольной смолы в чистом виде или в составе гидролизат-массы позволяет получать ДКМ со значительно меньшим уровнем содержания формальдегида по сравнению с ДКМ на основе КФС. Материалы на основе фурфурольной смолы имеют более высокую водостойкость в холодной воде и сохраняют свою целостность при кипячении. 4 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения фурфурольной смолы на основе гемицеллюлоз растительных материалов для склеивания изделий из древесины, включающий гидролиз растительного сырья хлористым водородом, отличающийся тем, что измельченное растительное сырье насыщают хлористым водородом из газовоздушной смеси с концентрацией 0,5-25,0 об. % хлористого водорода при температуре 20-60°С до содержания хлористого водорода 35-50% от массы сухого сырья, после чего высушивают полученную после насыщения гидролизат-массу воздухом с температурой 120-350°С до остаточного содержания хлористого водорода менее 0,5% от массы сухого сырья и конечной температуры гидролизат-массы не более 110°С, после чего из сухой гидролизат-массы выделяют фурфурольную смолу экстракцией с использованием воды или алифатических спиртов при температуре 50-80°С и последующим упариванием полученного экстракта под вакуумом до концентрации сухих веществ 35-65%, затем рекуперируют хлористый водород, для чего используют часть отходящих газов сушки на стадии насыщения растительного сырья и охлаждают другую часть отходящих газов сушки, охлаждают до температуры 20-40°С с образованием конденсата, после чего осуществляют последующую азеотропную солевую ректификацию конденсата вместе со свежей соляной кислотой, при этом используют полученный при солевой ректификации хлористый водород на стадии насыщения растительного сырья.

2. Способ по п. 1, отличающийся тем, что в качестве растительного сырья используют лиственные породы древесины или сельскохозяйственные отходы с высоким содержанием пентозанов.

3. Способ по п. 1, отличающийся тем, что для проведения гидролиза используют измельченное растительное сырье с относительной влажностью 35-60% и средним размером частиц 0,5-25 мм.

4. Способ по п. 1, отличающийся тем, что насыщение растительного сырья хлористым водородом проводят в две стадии: на первой стадии насыщение ведут отходящими газами, полученными при сушке гидролизат-массы с температурой 20-60°С и концентрацией хлористого водорода 0,5-4,0 об. %, а на второй стадии насыщение растительного сырья ведут газовоздушной смесью с температурой 20-60°С и концентрацией хлористого водорода 10-25 об. %.

5. Способ по п. 1, отличающийся тем, что для экстракции используют этиловый или изопропиловый спирты.

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОЛИЗАТОВ, СОДЕРЖАЩИХ КСИЛОЗУ, ДЛЯ ПОЛУЧЕНИЯ КСИЛИТА | 2017 |

|

RU2643724C1 |

| Способ получения фурфурола | 1981 |

|

SU1176840A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ | 0 |

|

SU206429A1 |

| Устройство для автоматической смазки штампов | 1980 |

|

SU940984A2 |

| CA 2941318 A1, 21.01.2010 | |||

| Способ маскировки железнодорожного моста | 2022 |

|

RU2786988C1 |

Авторы

Даты

2020-06-17—Публикация

2019-10-22—Подача