(Л

с:

ИзЬбретение относится к литейному производству, в частности к изготовлению валков, изложниц, а также способам очистки металла в литейных формах.

Цель изобретения - дифференцирование свойств металла по объему отливки.

.Пропускание металла под разным метагатостатическим давлением через фильтрующий узел из эластичного материала обеспечивает дифференцирование степени очистки расплава от неметаллических включений за счет изменения размера ячеек фильтрующего узла в зависимости от давления фильтрации. При уменьшении величины давления ячейки фильтрующего элемента сжимаются,-уменьшаясь в размерах, что обеспечивает тонкое фильтрование металла и повьшение его чистоты, но снижает пропускную способность фильтрующего узла и скорость заливки формь При повышении величины давления ячейки фильтрующего узла растягиваются, увеличиваясь в размерах, что снижает качество фильтрования и чистоту металла отливки, но увеличивает пропускную способность фильтрующего узла и скорость заливки формы. Поэтому

для обеспечения заданного технологией времени заливки заполнение формы металлом производят под разным давлением в зависимости от требований, предъявляемых к разным частям отливки. Ответственные части отливки, работающие в тяжелых условиях эксплуатации, заполняют под малым- давлением, с малой скоростью, обеспечивая тем самым тонкую очистку металла и повышенные физико-механические свойства этих частей. Малоответственные части отливки заполняют под большим давлением, с большой скоростью, обеспечивая в среднем заданное технологией времени заливки формы.

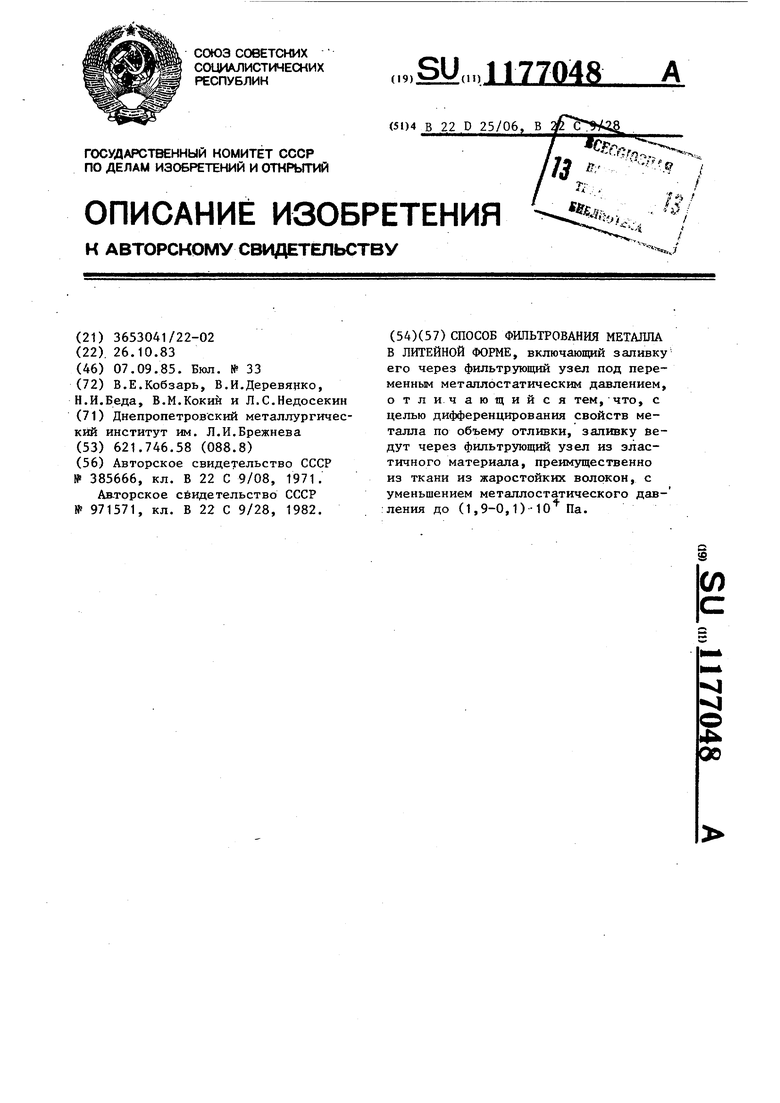

Пример. Заливают чугун в керамическую форму, полученную по выплавляемым моделям. Форма выполнена в виде ствола с расположенными на различной высоте полостями под образцы для механических испытаний чугуна. Металл подводят сверху через установленный в полости ствола фильтрующий узел, выполненный в ви, де трикотажной ткани из жаростойких волокон, способной к растяжению под нагрузкой. Величину металлостатического давления в процессе заливки уменьшают до (1,9-0,1) 10 Па снижением массовой скорости заливки формы. Уровень металла в стволе и . время заполнения полостей формы конролируют электроконтактным методом с помощью осциллографа.

Результаты приведены в таблице.

Предлагаемый способ обеспечивает повьш1ение прочности на 30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки валков | 1981 |

|

SU971571A1 |

| "Способ получения литья по газифицируемым моделям "Див-процесс" и литейная форма для получения литья" | 1988 |

|

SU1764768A1 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Противопригарная краска для литейных форм и стержней | 1978 |

|

SU737100A1 |

| Способ отливки изложницы и устройство для его осуществления | 1990 |

|

SU1811969A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ТИГЛЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2344018C1 |

СПОСОБ ФИЛЬТРОВАНИЯ МЕТАЛЛА В ЛИТЕЙНОЙ ФОРМЕ, включающий заливку его через фильтрующий узел под переменным метаплостатическим давлением, отличающийся тем, что, с целью дифференцирования свойств металла по объему отливки, заливку бедут через фильтрующий узел из эластичного материала, преимущественно из ткани из жаростойких волокон, с уменьшением металлостатического дав:ления до

| 0 |

|

SU385666A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ отливки валков | 1981 |

|

SU971571A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-07—Публикация

1983-10-26—Подача