Изобретение относится к области литейного производства, в частности изготовлению изложниц, и может быть использовано при получении полых слитков.

Цель изобретения - повышение качест-

ВЭ ЛИТЬЯ. . . , V ; . .

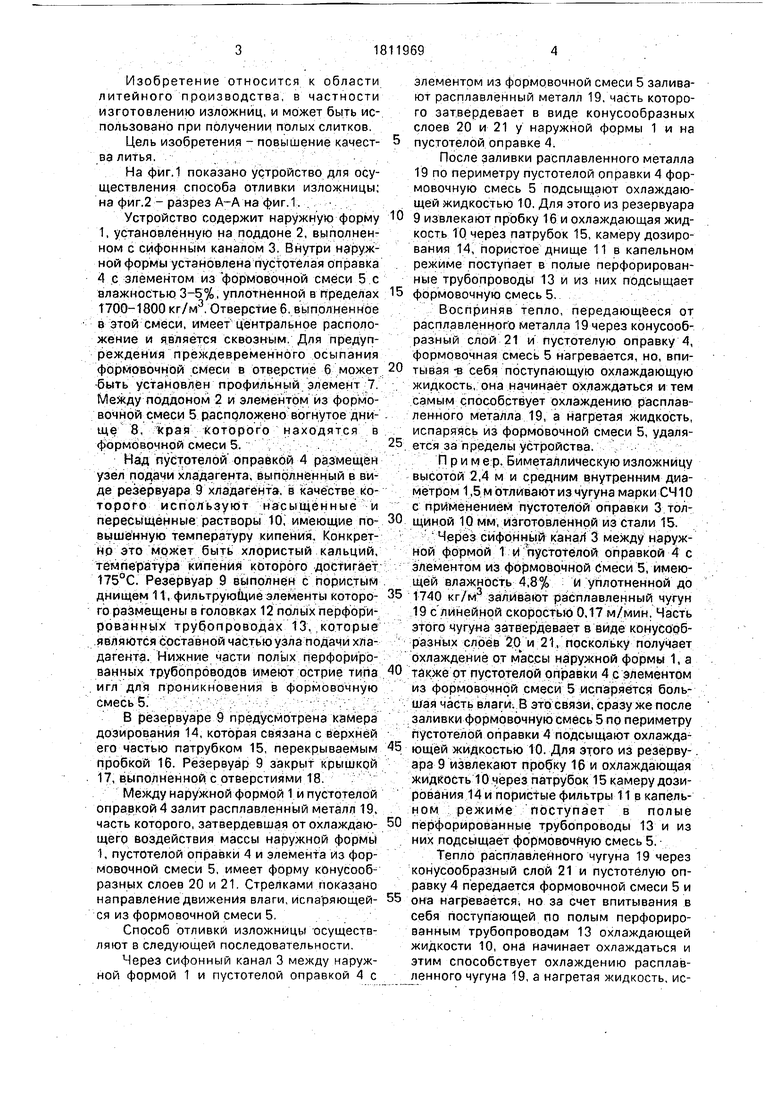

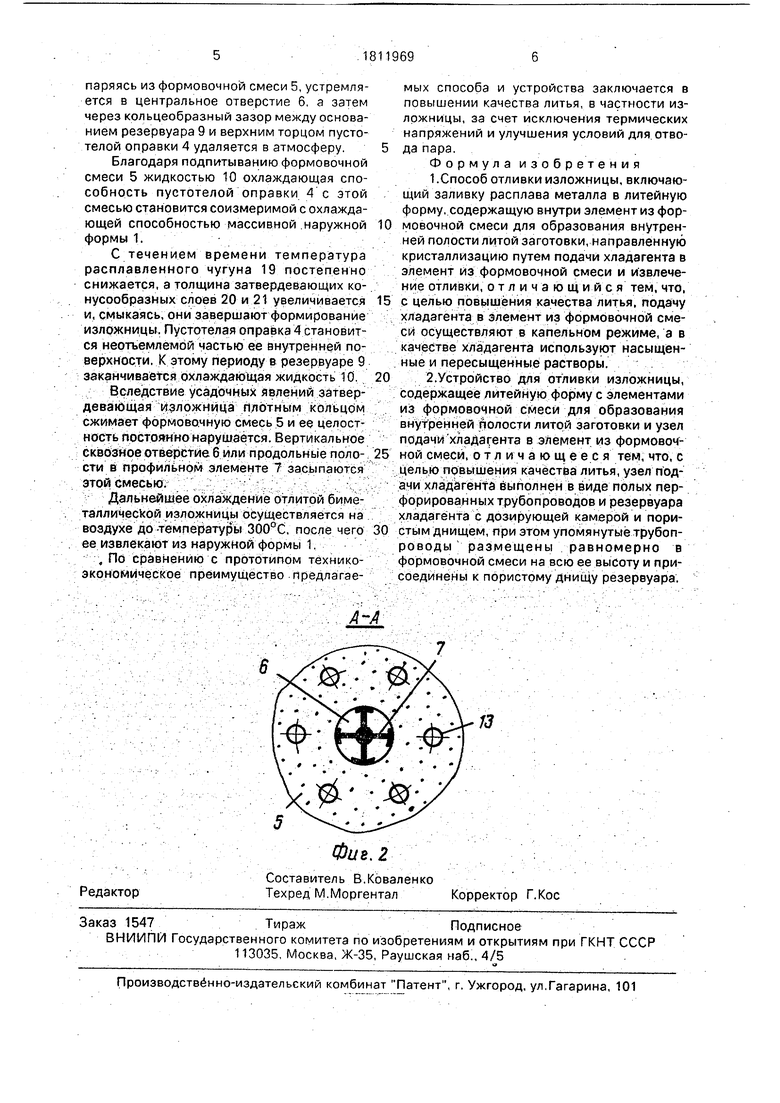

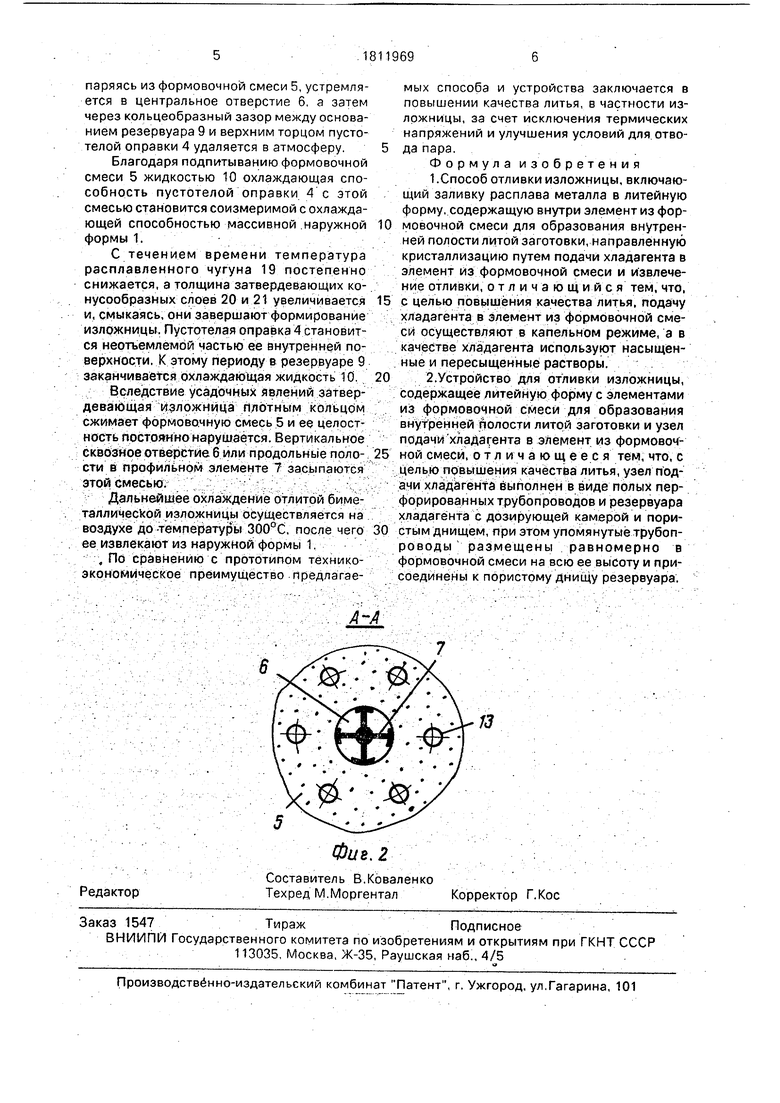

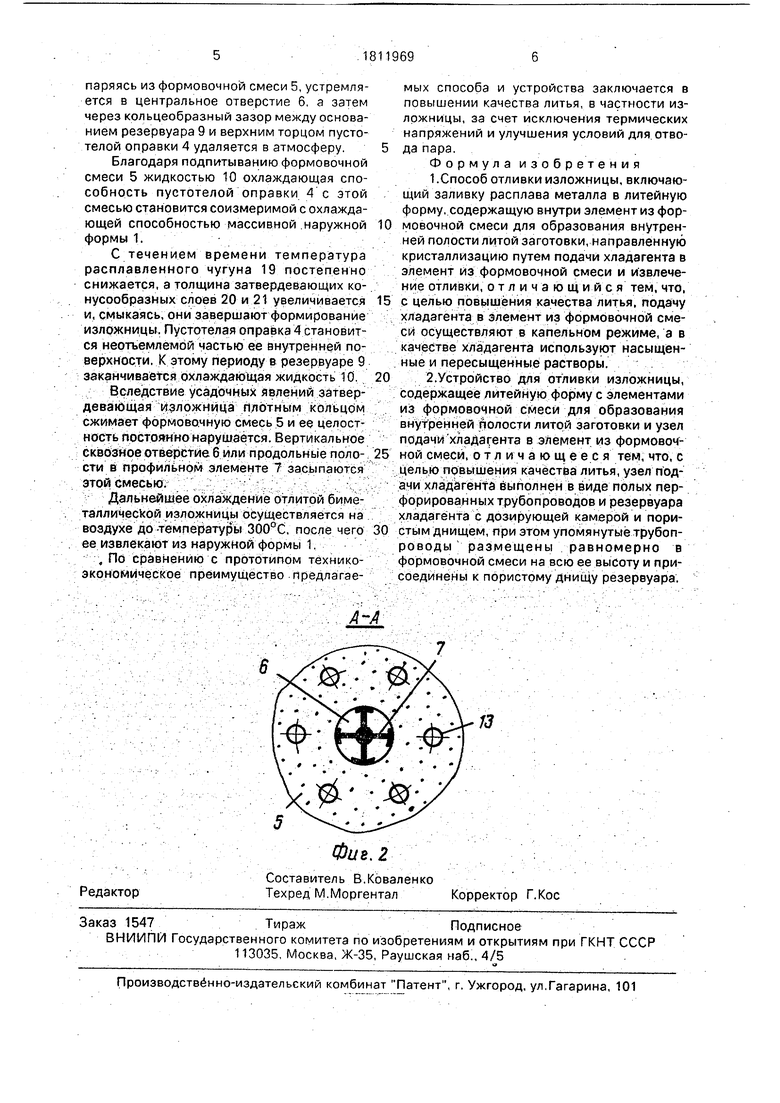

На фиг.1 показано устройство для осуществления способа отливки изложницы; на фиг.2 - разрез А-А на фиг.1, . ,

Устройство содержит наружную форму 1, установленную на поддоне 2, выполненном с сифонным каналом 3. Внутри наружной формы установлена пустотелая оправка 4 с элементом из формовочной смеси 5с влажностью 3-5%, уплотненной в пределах T70Q-1800 кг/м3. Отверстие 6, выполненное в этой смеси, имеет центральное расположение и является сквозным. Для предупреждения преждевременного осыпания формовочной смеси в отверстие 6 может -быть установлен профильный элемент 7. Между поддоном 2 и элементом из формовочной смеси 5 расположено вогнутое днище 8, края которого находятся в формовочной смеси 5. v:

Над пустотелой оправкбй 4 размещён узел подачи хладагента, выполненный в виде резервуара 9 хладагента, в качестве которого используют насыщенные и пересыщенные растворы 10, имеющие по- вышённую температуру кипения. Конкретно это может быть хлористый кальций, температура кипения которого достигает 175°С. Резервуар 9 выполнен с пористым днищем 11, фильтрующие элементы которо- го размещены в головках 12 полых перфорированных трубопроводах 13,:которые являются составной частью узла подачи хладагента. Нижние части пол ых перфорированных трубопроводов имеют острие типа игл для проникновения в формовочную смесь 5. :. У.:-V ; . ; . / :у /....-.

В резервуаре § предусмотрена камера дозирования 14, которая связана с верхней его частью патрубком 15, перекрываемым пробкой 16. Резервуар 9 закрыт крышкой 17, выполненной с отверстиями 18. : ;

Между наружной формой 1 и пустотелой оправкой 4 залит расплавленный металл 19, часть которого, затвердевшая от охлаждаю- щего воздействия массы наружной формы 1, пустотелой оправки 4 и элемента из формовочной смеси 5, имеет форму конусообразных слоев 20 и 21. Стрелками показано направление движения влаги, испаряющей- ся из формовочной смеси 5.

Способ отливки изложницы осуществляют в следующей последовательности.

Через сифонный канал 3 между наружной формой 1 и пустотелой оправкой 4с

элементом из формовочной смеси 5 заливают расплавленный металл 19, часть которого затвердевает в виде конусообразных слоев 20 и 21 у наружной формы 1 и на пустотелой оправке 4.

После заливки расплавленного металла 19 по периметру пустотелой оправки 4 формовочную смесь 5 подсыщают охлаждающей жидкостью 10, Для этого из резервуара 9 извлекают пробку 16 и охлаждающая жидкость 10 через патрубок 15, камеру дозирования 14, пористое днище 11 в капельном режиме поступает в полые перфорированные трубопроводы 13 и из них подсыщает формовочную смесь 5.

Восприняв тепло, передающееся от расплавленного металла 19 через конусообразный слой 21 и пустотелую оправку 4, формовочная смесь 5 нагревается, но, впитывая -в себя поступающую охлаждающую жидкость, она начинает охлаждаться и тем самым способствует охлаждению расплавленного металла 19, а нагретая жидкость, испаряясь из формовочной смеси 5, удаляется за пределы устройства. ;. :..

Прим е.рг Биметаллическую изложницу высотой 2,4 ми средним внутренним диаметром 1,5м отливают из чугуна марки СЧ10 с применением пустотелой оправки 3.толщиной 10 мм, изготовленной из стали 15. Ч1 Через сифонный канаА 3 между наружной формой 1 и1 пустотелой оправкой 4 с элементом из формовочной Смеси 5, имеющей влажность 4,8% и уплотненной до 1740 кг/м заливают расплавленный чугун 19 с линейной скоростью 0,17 м/мин, Часть этого чугуна затвердевает в виде конусодб- разных слоев 2;0 и 21, поскольку получает охлаждение от массы наружной формы 1, а также от пустотелой оправки 4 с элементом из формовочной смеси 5 испаряется большая часть влаги. 8 это евязи сразу же после заливки формовочную смесь 5 по периметру пустотелой оправки 4 подсыщают охлаждающей жидкостью 10. Для этого из резервуара 9 извлекают пробку 16 и охлаждающая жидкость 10 через патрубок 15 камеру дозирования 14 и пористые фильтры 11 в капельном режиме поступает в полые перфорированные трубопроводы 13 и из них подсыщает формовочную смесь 5.

Тепло расплавленного чугуна 19 через конусообразный слой 21 и пустотелую оправку 4 передается формовочной смеси 5 и она нагревается но за счет впитывания в себя поступающей по полым перфорированным трубопроводам 13 охлаждающей жидкости 10, она Начинает охлаждаться и этим способствует охлаждению расплавленного чугуна 19, а нагретая жидкость, испаряясь из формовочной смеси 5, устремляется в центральное отверстие б, а затем через кольцеобразный зазор между основанием резервуара 9 и верхним торцом пустотелой оправки 4 удаляется в атмосферу.

Благодаря подпитыванию формовочной смеси 5 жидкостью 10 охлаждающая способность пустотелой оправки 4 с этой смесью становится соизмеримой с охлаждающей способностью массивной.наружной формы 1.

С течением времени температура расплавленного чугуна 19 постепенно снижается, а толщина затвердевающих конусообразных слоев 20 и 21 увеличивается и, смыкаясь, они завершают формирование изложницы. Пустотелая оправка 4 становится неотъемлемой частью ее внутренней поверхности. К этому периоду в резервуаре 9 заканчивается охлаждающая жидкость 10.

Вследствие усадочных явлений затвердевающая Изложница плотным кольцом сжимает формовочную смесь 5 и ее целостность постоянно нарушается. Вертикальное сквозное отверстие били продольные полости в профильном элементе 7 засыпаются

этой смесью;1 .:.:.:V , :- .;,,. : V л, .; .. ;c-v Дальнейшее охлаждение отлитой биме- талличесКюй изложницы осуществляется на воздухе до-температуры 300°С, после чего ее извлекают из наружной формы 1.

, По сравнению с прототипом технико- экономическое преимущество предлагаей

мых способа и устройства заключается в повышении качества литья, в частности изложницы, за счет исключения термических напряжений и улучшения условий для. отвода пара.

Формула изобретения 1 .Способ отливки изложницы, включающий заливку расплава металла в литейную форму, содержащую внутри элемент из фор- 10 мовочной смеси для образования внутренней полости литой заготовки, направленную кристаллизацию путем подачи хладагента в элемент из формовочной смеси и извлечение отливки, отличающийся тем, что,

15с целью повышения качества литья, подачу хладагента в элемент из формовочной смеси осуществляют в капельном режиме, а в качестве хладагента используют насыщенные и пересыщенные растворы.

20 2 .Устройство для отливки изложницы, содержащее литейную форму с элементами из формовочной смеси для образования внутренней полости литой заготовки и узел подачи хладагента в элемент из формовоч25 ной смеси, о т л и ч а к щ ее с я тем, что, с целью повышения качества литья, узел подачи хладагента выполнен в виде пблых перфорированных трубопроводов и резервуара хладагента с дозирующей камерой и пори30 стым днищем, при этом упомянутые трубопроводы размещены равномерно в формовочной смеси на всю ее высоту и присоединены к пористому днищу резервуара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изложницы | 1988 |

|

SU1519827A1 |

| Способ отливки изложницы и устройство для его осуществления | 1989 |

|

SU1696048A1 |

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Устройство для получения полого слитка | 1990 |

|

SU1731410A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕОКАСТНЫХ СЛИТКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104823C1 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

Сущность: заливку расплавленного металла осуществляют между наружной формой и пустотелой оправкой с полым охлаждающим элементом из формовочной смеси. После заливки jpo периметру пустотелой оправки формовочную смесь подсыща- ют охлаждающей жидкостью в капельном режиме. Устройство содержит наружную форму 1, поддон 2 с сифонным каналом 3, пустотелую оправку 4 с полым охлаждающим элементом из формовочной смеси 5, в сквозном отверстии 6 которого может быть установлен профильный элемент 7, а под ним -- вогнутое днище 8. Над пустотелой оправкой 4 размещен резервуар 9 для капельной подачи охлаждающей жидкости 10, пористые фильтры 11 которого размещены в головках 12 введенных в формовочную смесь 5 полых перфорированных трубопроводов 13. Резервуар 9 выполнен с камерой дозирования 14, которая связана с верхней его частью патрубком 15, перекрываемым пробкой 16. Крышка 17 выполнена с отверстиями 18. Расплавленный металл 19 начинает затвердевать в виде конусообразных слоев 20 и 21. 2 с.п.ф-лы, 2 ил. 18

Фиг. 2

Редактор

Составитель В.Коваленко

Техред М.МоргенталКорректор Г.Кос

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-04-30—Публикация

1990-02-28—Подача