(54) СПОСОБ ОТЛИВКИ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Способ фильтрования металла в литейной форме | 1983 |

|

SU1177048A1 |

| Способ получения серого чугуна для отливок | 1990 |

|

SU1812211A1 |

| Литейная форма для валков | 1982 |

|

SU1042874A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

Изобретение относится к области литейного производства, конкретнее к способам отливки валков.

Известен способ отливки прокатных валков в вертикальную стоящую Фррму путем подвода металла в ее нижнюю часть через щелевой питатель 1.

Основным недостатком способа является высокий брак по земляным, газовым, шлаковым раковинам, а также низкая их стойкость из-за большого количества неметаллических включений в рабочем слое валков.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ofливки валков в вертикально стоящую форму, при котором расплав снизу через стояк, питатель с тангенциальным подводом и технологический прилив заливают в нижнюю часть формы, при этом ему придается вращательное движение вокруг оси симметрии полости формы валка, которое поддерживается во время заполнения формы, а также в начале кристаллизгщии отливки 2.

Основные недостатки способа следующие. Высокий брак по земляным, шлаковым и газовым раковинам из-за размыва расплавом литниковой системы и стенок формы в процессе вращения, а также недостаточной эффективности центробежной сепарации расплава от указанных включений. Недостаточная .стойкость валков, обусловленная наличием в чугуне валка большого количества неметаллических включений.

Целью изобретения является снижение брака валков по раковинам и уве10личение их стойкости.

Цель достигается тем, что в способе отливки валков, включающем заполнение формы валка расплавом снизу через стояк и технологический прилив,

5 при заполнении формы валка производят фильтрование расплава через фильтрующий материал со скоростью 0,15 - 0,8 м/с , и под давлением металлостатического напора, составляющим

20 (0,2 - 1,0), которое поддерживают скоростью заливки расплава в стояк, увеличивая ее при снижении давления и уменьшая при превышении указанных величин.

25

Такой способ отливки валков освобождает валковый расплав от разного рода земляных, газовых и шлаковых раковин, а также неметаллических включений, при этом процесс очистки

30 расплава происходит во время его

фильтрования через Фильтрую11да1й материал, т.е. перед самым заполнением формы валка, что повышает эффективность очистки и пЬзволяет обойтись без центробежной сепарации. Заполнение самой формы расплавом происходит более спокойно без размыва ее металлом и обеспечивает при указанных скоростях и давлениях фильтрования эффективную очистку расплава. При таком способе отливки валков снижается брак валков по земляным, шлаковым, газовьо4 раковинам, неметаллическим включениям и повышаются глубина ОТбела рабочего слоя, их твердость и стойкость.

Примеры реализации способа.

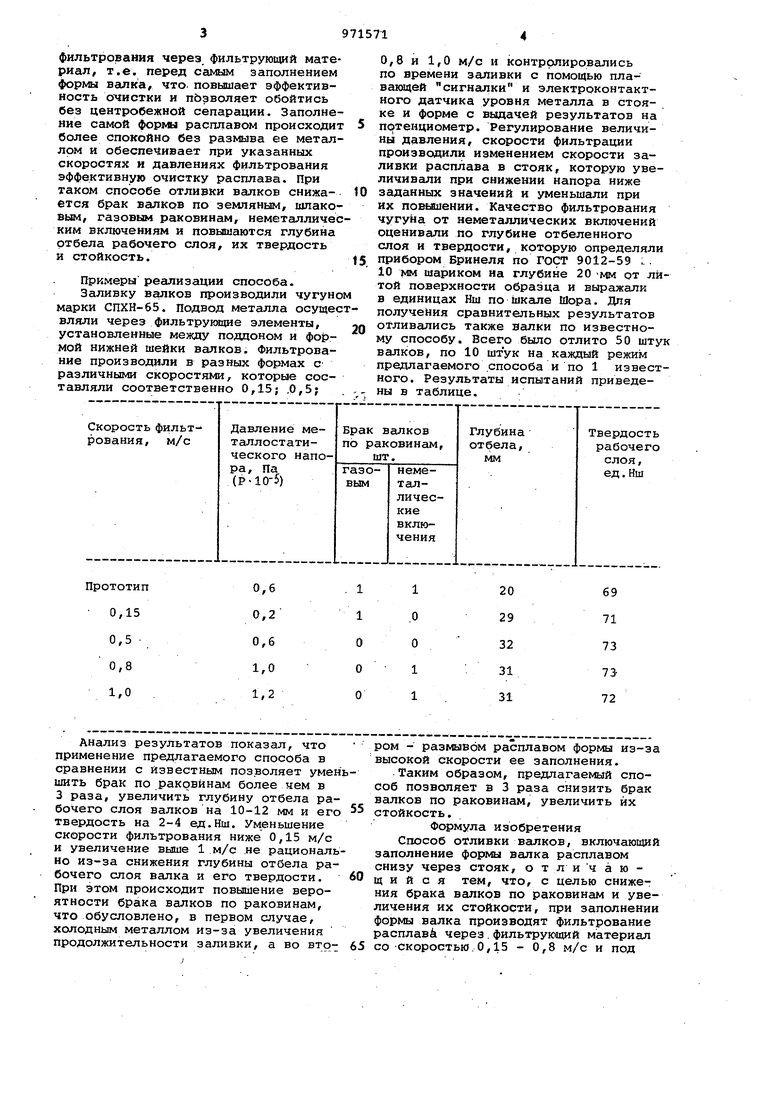

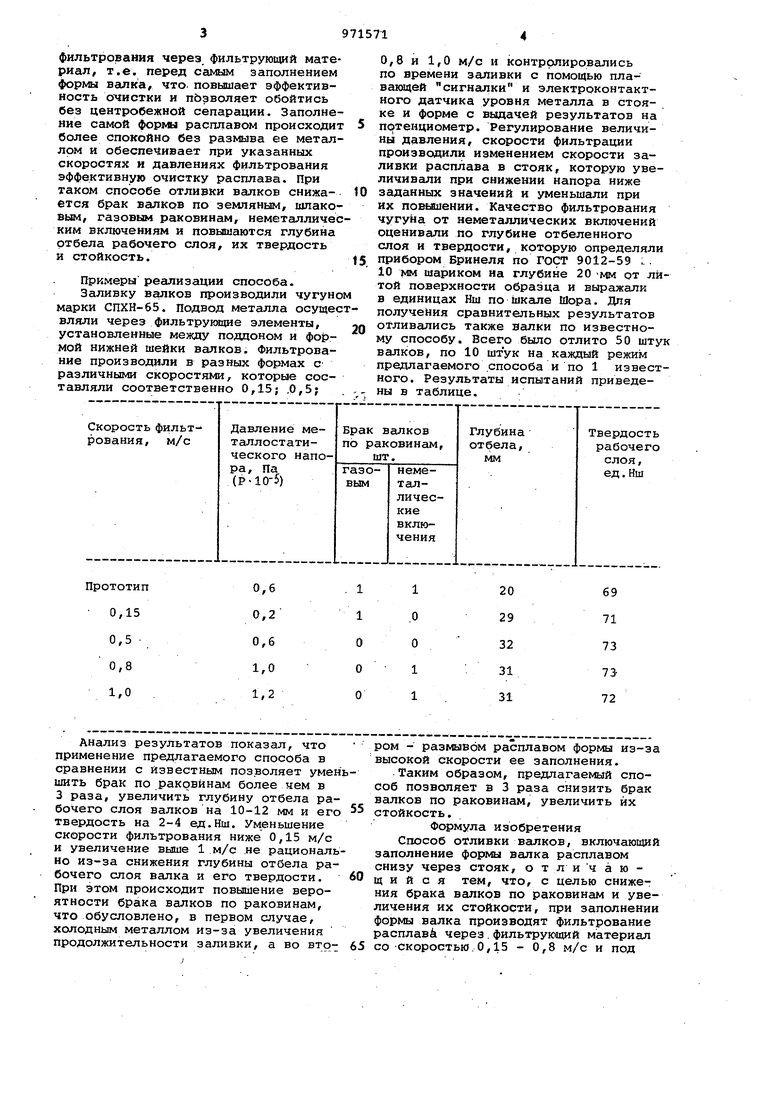

Заливку валков производили чугуно марки СПХН-65. Подвод металла осущесвляли через фильтрующие элементы, установленные между поддоном и формой нижней шейки валков. Фильтрование производили в разных с различными скоростями, которые составляли соответственно 0,15; .0,5;

0,6

ототип 0,15 0,2

0,5 0,6

0,8 1,0

1,0

1,2

Анализ результатов показал, что применение предлагаемого способа в сравнении с Известным позволяет уменшить брак по раковинам более чем в 3 раза, увеличить глубину отбела рабочего слоя валков на 10-12 мм и его твердость на 2-4 ед.Нш. Уменьшение скорости фильтрования ниже 0,15 м/с и увеличение выше 1 .м/с .не рационально из-за снижения глубины отбела рабочего слоя валка и его твердости. При этом происходит повышение вероятности брака валков по раковинам, что обусловлено, в первом случае, холодным металлом из-за увеличения продолжительности заливки, а во втр0,8 и 1,0 м/с и контролировались по времени заливки с помощью плавающей сигналки и электроконтактного датчика уровня металла в стояке и форме с выдачей результатов на потенциометр. Регулирование величины давления, скорости фильтрации производили изменением скорости заливки расплава в стояк, которую увеличивали при снижении напора ниже заданных значений и уменьшали при их повышении. Качество фильтрования чугуна от неметаллических включений оценивали по глубине отбеленного слоя и твердости, которую определяли прибором Бри не ля по ГОСТ 9012-59 ;. . 10 мм шариком на глубине 20-мм от литой поверхности образца и выражали в единицах Нш по шкале Шора. Для получения сравнительных результатов отливались также эалки по известному способу. Всего было отлито 50 шту валков, по 10 штук на каждый режим предлагаемого способа и по 1 известного. Результаты испытаний приведены в таблице.

1

20 29 32 31 31

69 71 73 7Э 72

.0

о 1 1

ром - размывом расплавом формы из-за высокой скорости ее заполнения.

Таким образом, предлагаемый способ позволяет в 3 раза снизить брак валков по раковинам, увеличить их стойкость.

Формула изобретения

Способ отливки валков, включающий заполнение формы валка расплавом снизу через стояк, о т л и ч а ю щ и и с я тем, что, с целью снижения брака валков по раковинам и увеличения их стойкости, при заполнении формы валка производят фильтрование расплав через.фильтрующий материал со скоростью.О,15 - 0,8 м/с и под

59715716

давлением металлостатического напора,Источники информации,

составляющим (0,2 - 1,0)., кото-принятые во внимание при экспертизе рое поддерживают скоростью заливки 1. Авторское свидетельство СССР

расплава в стояк, увеличивая ее при 103182, кл. В 22 С 9/20, 1955. снижении давления и уменьшая при пре 2. Авторское свидетельство.СССР

вышении указанных величин.5I 92369, кл. В 22 С 9/28, 1950;

Авторы

Даты

1982-11-07—Публикация

1981-04-23—Подача