о

СП

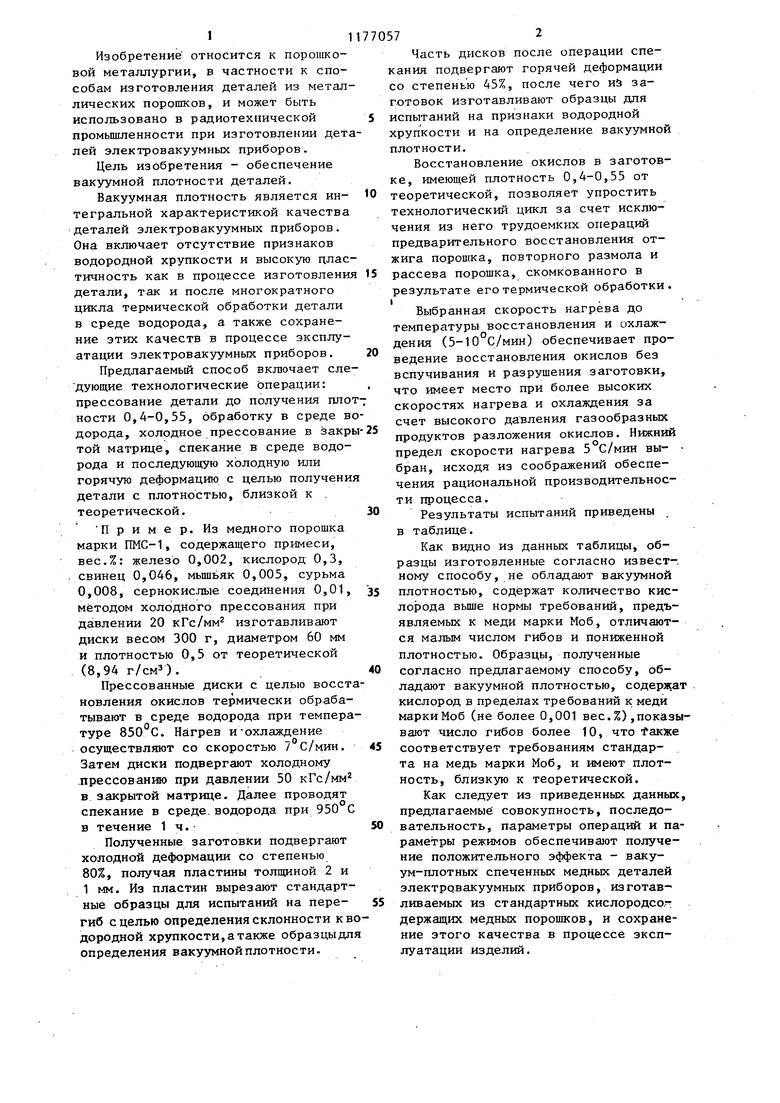

sl 1 Изобретение относится к порошковой металлургии, в частности к способам изготовления деталей из метал лических порошков, и может быть использовано в радиотехнической промьшленности при изготовлении дет лей электровакуумных приборов. Цель изобретения - обеспечение вакуумной плотности деталей. Вакуумная плотность является интегральной характеристикой качества деталей электровакуумных приборов. Она включает отсутствие признаков водородной хрупкости и высокую плас тичность как в процессе изготовлени детали, так и после многократного цикла термической обработки детали в среде водорода, а также сохранение этих качеств в процессе эксплуатации электровакуумных приборов. Предлагаемый способ включает сле дующие технологические операции: прессование детали до получения пло ности 0,4-0,55, обработку в среде в дорода, холодное прессование в закр той матрице, спекание в среде водорода и последующую холодную или горячую деформацию с целью получени детали с плотностью, близкой к . теоретической. Приме р. Из медного порошка марки ПМС-1, содержащего примеси, вес.%: железо 0,002, кислород 0,3, свинец 0,046, мьш1ьяк 0,005, сурьма 0,008, сернокиспые соединения 0,01, методом холодного прессования при давлении 20 кГс/мм изготавливают диски весом 300 г, диаметром 60 мм и плотностью 0,5 от теоретической (8,94 г/смз). Прессованные диски с целью восст новления окислов термически обрабатывают в среде водорода при темпера туре 850 С. Нагрев иохлаждение осуществляют со скоростью 1°С/цин. Затем диски подвергают холодному .прессованию при давлении 50 кГс/мм в закрытой матрице. Далее проводят спекание в среде, водорода при 950 С в течение 1 ч. Полученные заготовки подвергают холодной деформации со степенью 80%, получая пластины толщиной 2 и 1 мм. Из пластин вырезают стандартные образцы для испытаний на перегиб с целью определения склонности к в дородной хрупкости,а также образцыдл определения вакуумной плотности. 72 Часть дисков после операции спекания подвергают горячей деформации со степенью 45%, после чего ий заготовок изготавливают образцы для испытаний на признаки водородной хрупкости и на определение вакуумной плотности. Восстановление окислов в заготовке, имеющей плотность 0,4-0,55 от теоретической, позволяет упростить технологический цикл за счет исключения из него трудоемких операций предварительного восстановления отжига порошка, повторного размола и рассева порошка, скомкованного в результате его термической обработки. I, Выбранная скорость нагрева до температуры восстановления и охлаждения (5-10°С/мин) обеспечивает проведение восстановления окислов без вспучивания и разрушения заготовки, что имеет место при более высоких скоростях нагрева и охлаждения за счет высокого давления газообразных продуктов разложения окислов. Нижний предел скорости нагрева 5 С/мин вы- бран, исходя из соображений обеспечения рациональной производительности процесса. Результаты испытаний приведены в таблице. Как видно из данных таблицы, образцы изготовленные согласно инвест-, ному способу, не обладают вакуумной плотностью, содержат количество кислорода Bbmie нормы требований, предъявляемых к меди марки Моб, отличаются малым числом гибов и пониженной плотностью. Образцы, полученные согласно предлагаемому способу, обладают вакуумной плотностью, содержат . кислород в пределах требований к меди марки Моб (не более 0,001 вес. %),показывают число гибов более 10, что акже соответствует требованиям стандарта на медь марки Моб, и имеют плотность, близкую к теоретической. Как следует из приведенных данных, предлагаемые совокупность, последовательность, параметры операций и параметры режимов обеспечивают получение положительного эффекта - вакуум-плотных спеченных медных деталей электровакуумных приборов, изготавливаемых из стандартных кислородсо.г держащих медных порошков, и сохранение этого качества в процессе эксплуатации изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА, СОДЕРЖАЩЕГО МЕДЬ | 2009 |

|

RU2483836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Способ диффузионной сварки | 1982 |

|

SU1138279A1 |

| МАГНЕТРОН С ПРЕССОВАННЫМ ОКСИДНО-НИКЕЛЕВЫМ КАТОДОМ | 2014 |

|

RU2579006C1 |

| Способ изготовления электродов искровых разрядников и технологическая линия для его реализации | 2020 |

|

RU2738957C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2386522C1 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ из окисленных медных порошков, включающий термическое восстановление в среде.водорода, прессование и спекание, отличающийся тем, что, с целью обеспечения вакуумной плотности деталей, перед термическим восстановлением порошок прессуют до получения заготовок плотностью, составляющей 0,4-0,55 от теоретической, термическое восстановление осуществляют путем нагрева и охлаждения со скоростью 5-10 С/мин, а после спекания проводят пластическое деформировайие до теоретической плотности.

| Wellner Р | |||

| .и.а., Zeitschrift fur Metallkunde, 1974, В | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| АППАРАТ ДЛЯ РАЗРЕЗАНИЯ ПЕРЕДВИГАЮЩЕЙСЯ НА ПОДВИЖНОМ СТОЛЕ ТОРФЯНОЙ ПОЛОСЫ ПРИ ПОМОЩИ НОЖЕЙ, УКРЕПЛЕННЫХ НА ПОВЕРХНОСТИ БАРАБАНА | 1922 |

|

SU602A1 |

| Вязников Н..Ф., Ермаков С.С | |||

| Металлокерамические материалы и изделия | |||

| Л.: Машшюстроение, 1967, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1985-09-07—Публикация

1983-06-07—Подача