2.Устройство по п. 1, отличающееся тем, что, с целью повышения качества резания и повышения стойкости инструмента, держатели снабжены нагревательными элементами.

3.Устройство по п. 1, отличающееся тем, что узел автоматического управления режимом резания выполнен в виде датчика наличия набора инструментов для разрезки стержней малого диаметра, датчика наличия набора инструментов для разрезки стержней большого диаметра, блока управления пониженной и блока управления повышенной скорост.и враш,ения шпинделя, при этом замыкаюш,ие контакты этих датчиков соединены между собой последовательно и введены в цепь питания блока управления повышенной скорости, а размыкаюш,ий контакт датчика наличия набора инструментов для разрезки стержней малого диаметра и замыкающий контакт датчика наличия набора инструментов для разрезки стержней большого диаметра также соединены между собой последовательно и введены в цепь питания блока управления пониженной скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ЛЕНТОЙ | 2009 |

|

RU2494022C2 |

| Устройство для механической обработки корпусов наручных часов | 1980 |

|

SU966659A1 |

| Устройство для обрезки выводов радиоэлементов на печатных блоках | 1983 |

|

SU1127706A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Переносной металлорежущий станок | 1990 |

|

SU1745432A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2005 |

|

RU2301724C2 |

| Устройство для подгонки дисковых пьезокерамических резонаторов | 1976 |

|

SU660197A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

1. УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ СТЕРЖНЕЙ, содер жащее смонтированные на станине связанный с приводом шпиндель с инструментом, держатели стержней с механизмами зажима и мерной подачи, узел перемещения держателей в зону резания, лоток для вывода отрезанных заготовок в тару, узлы отсоса стружки и охлаждения инструмента, отличаюи ееся тем, что, с целью повышения производительности, устройство снабжено ползунами и узлом автоматического управления режимами резания, а узел перемещения держателей в зону резания выполнен в виде установленного соосно шпинделю с инструментом приводного кулачка с профилем в виде замкнутого многопериодного синусоидального паза, ось которого представляет собой окружность, а держатели стержней закреплены на установленных по периферии кулачка с возможностью радиального перемещения ползунах посредством тяг и роликов, размещенных в синусоидальном пазу через половину его периода. 16 П 6

1

Изобретение относится к оборудованию для механической обработки полимерных материалов и предназначено для поперечной резки стержней из полиэфирных смол на заготовки, например, для пуговиц.

Цель изобретения - повышение производительности и качества резания и повышение стойкости инструмента.

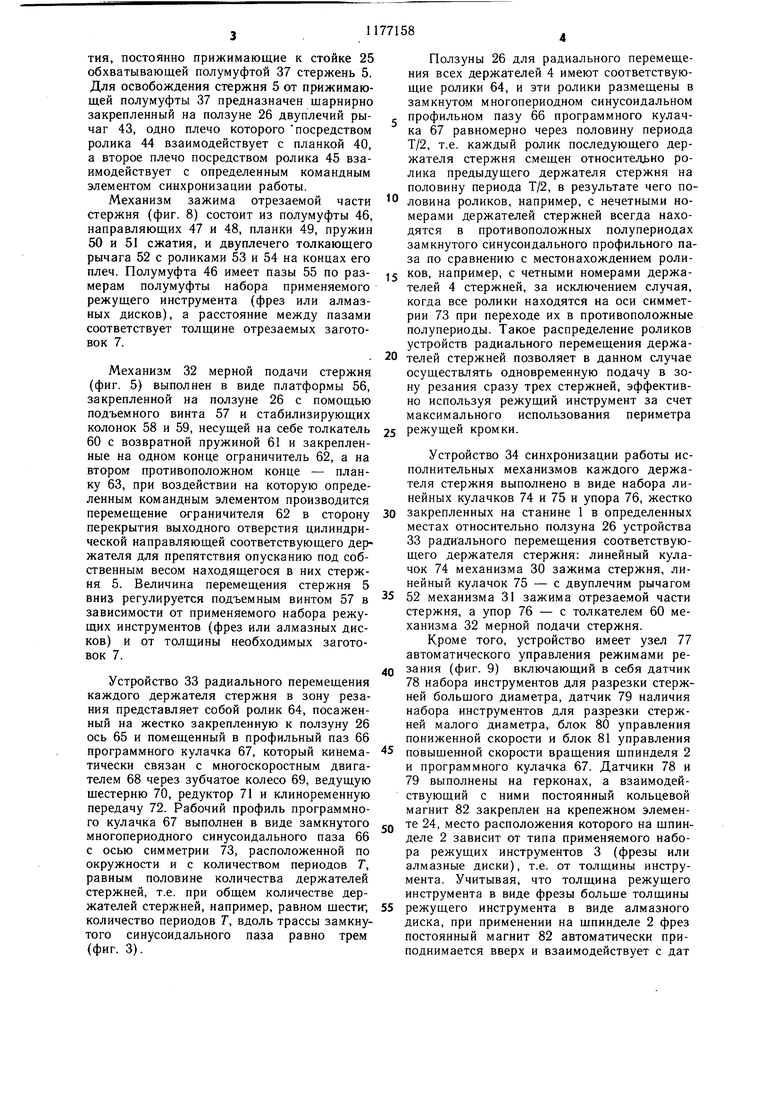

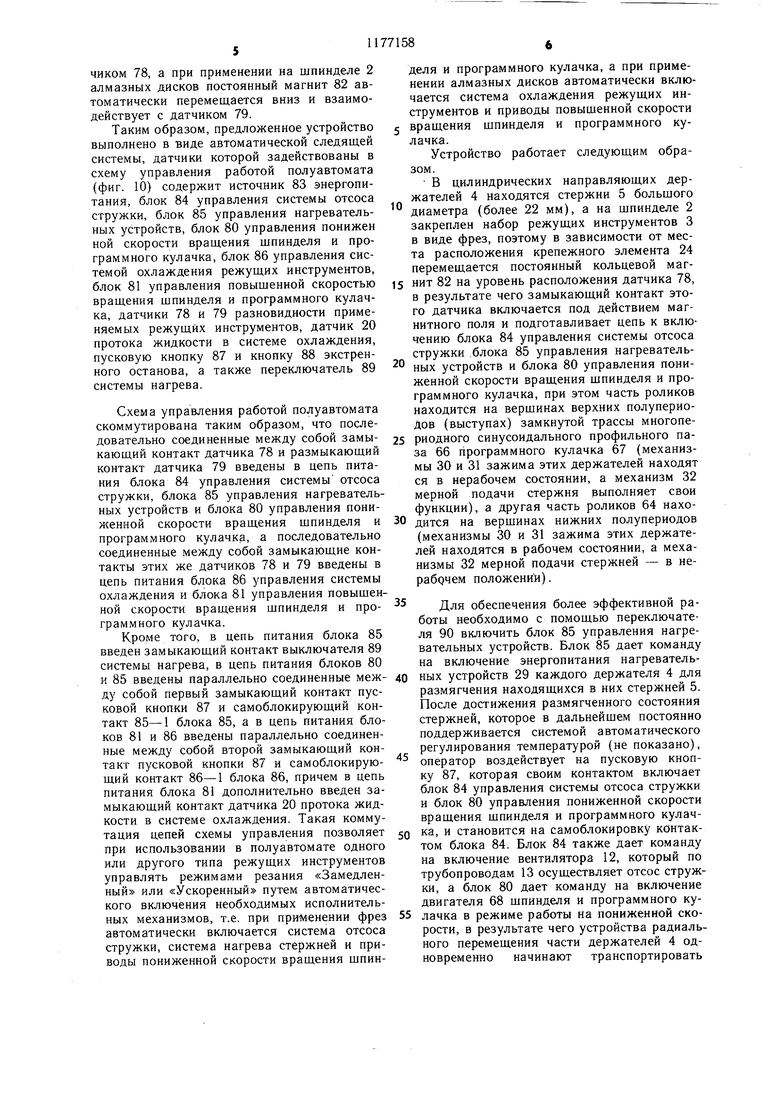

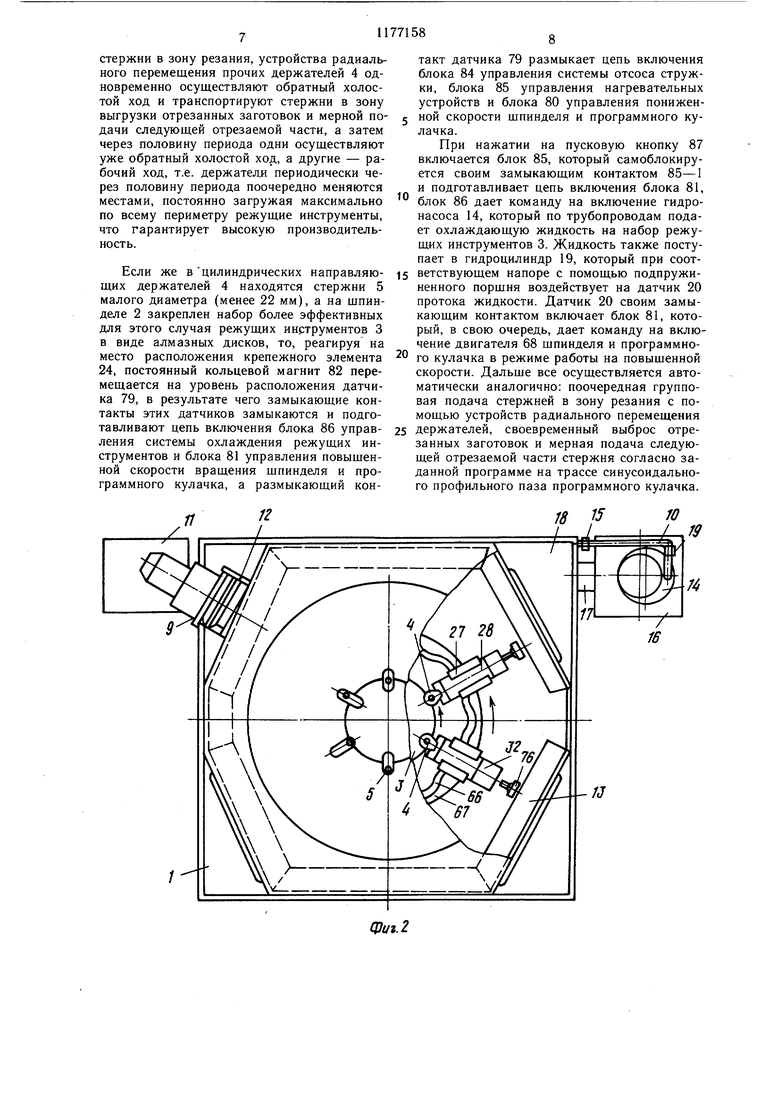

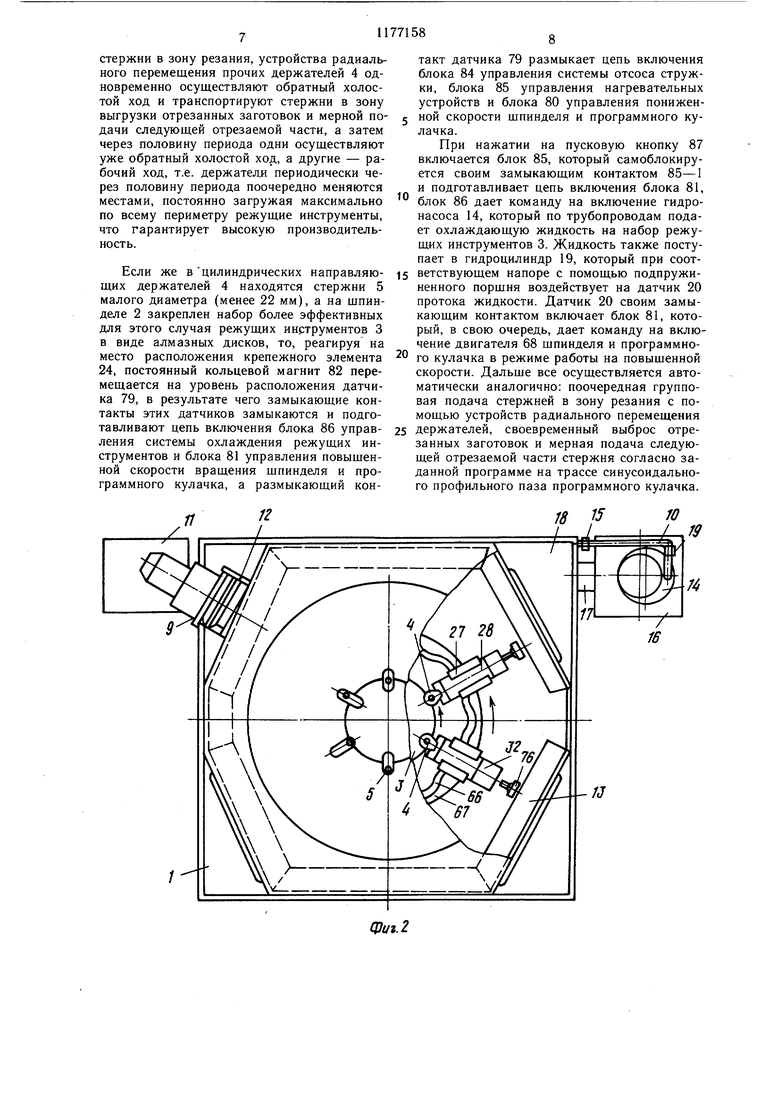

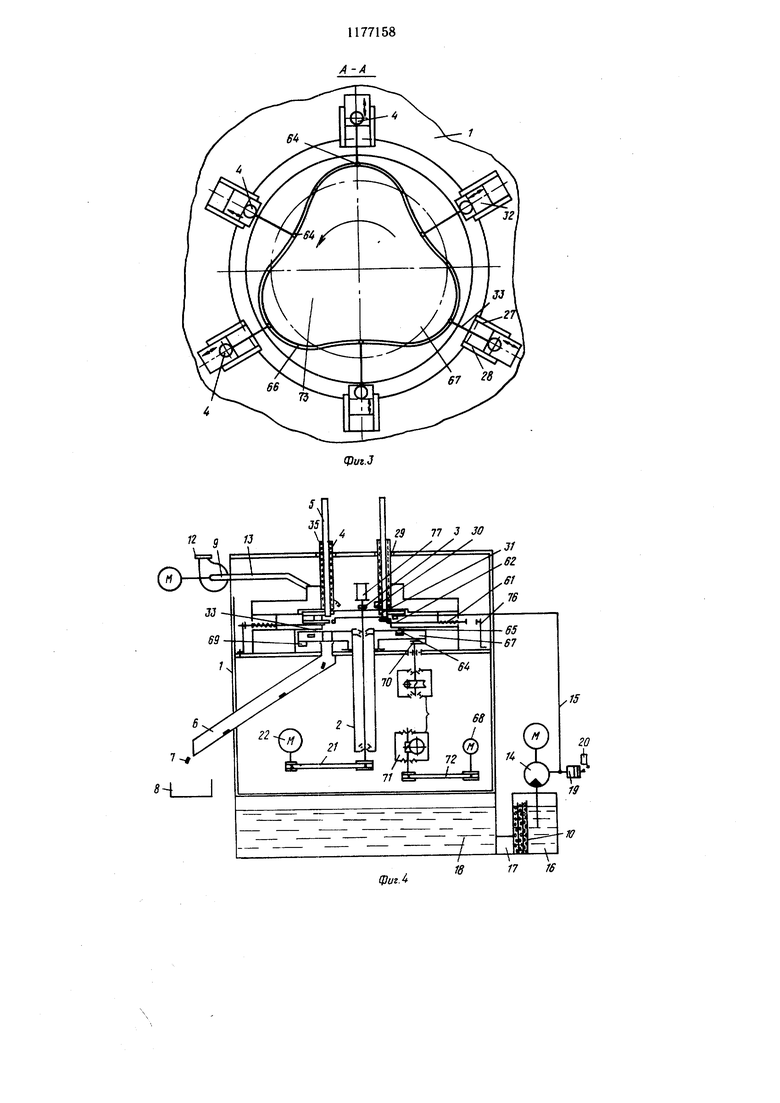

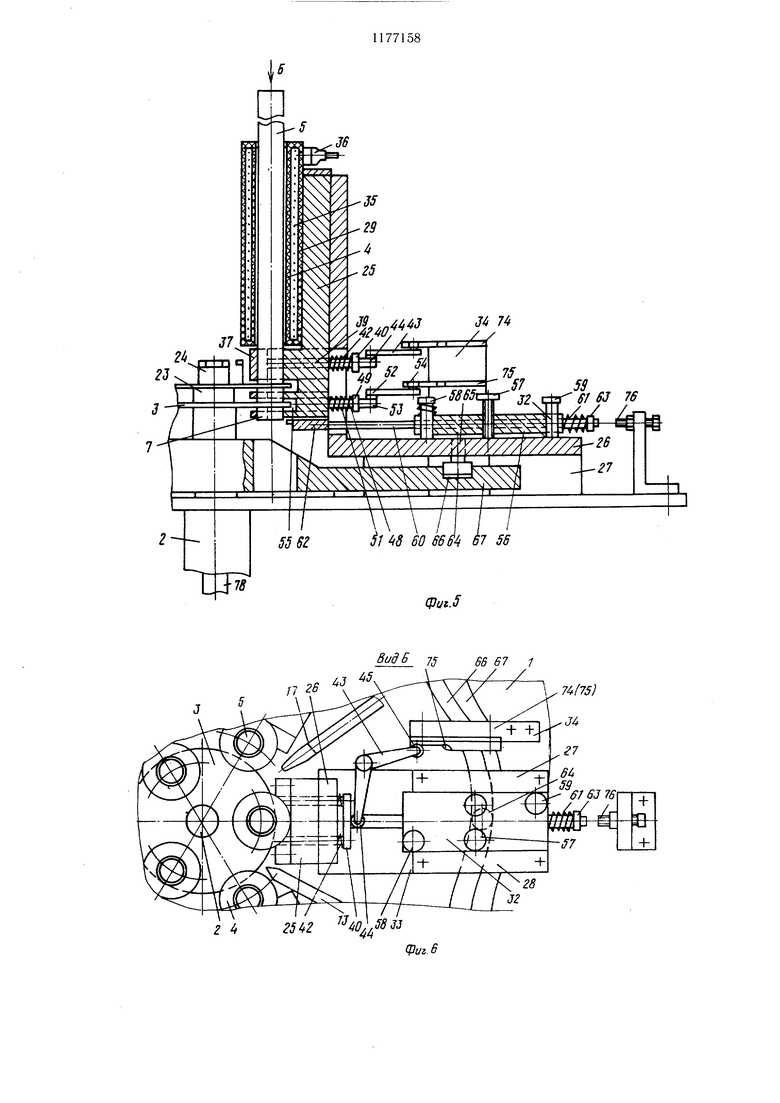

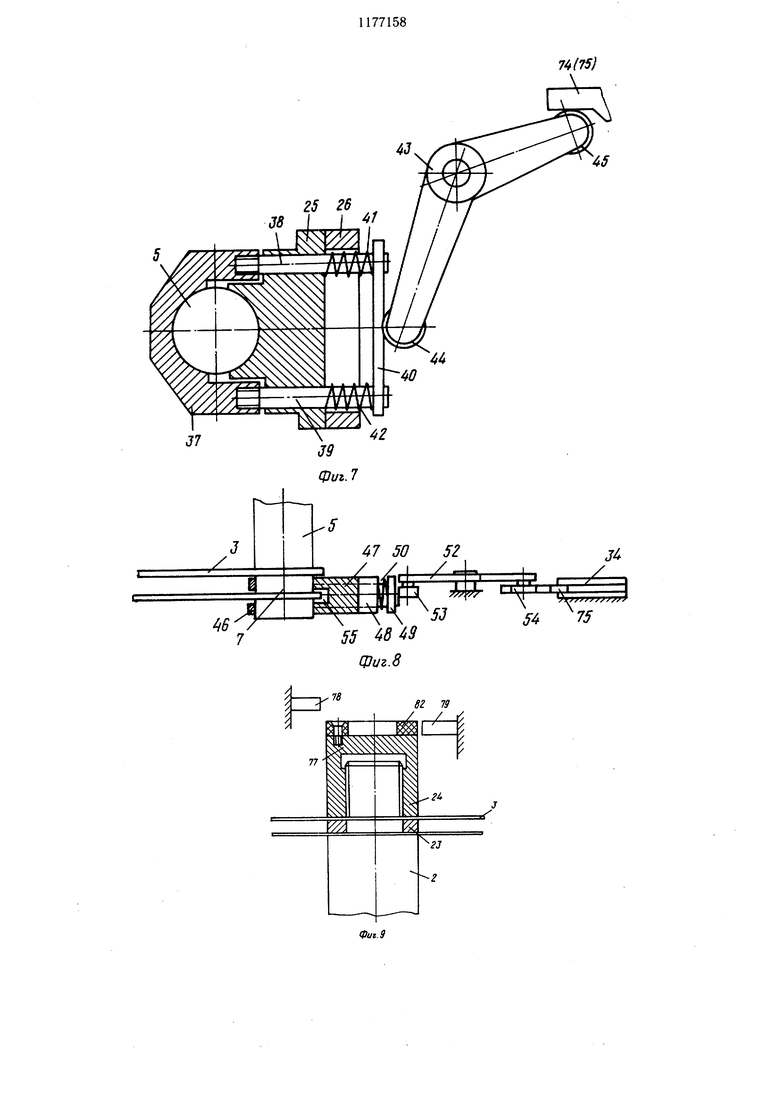

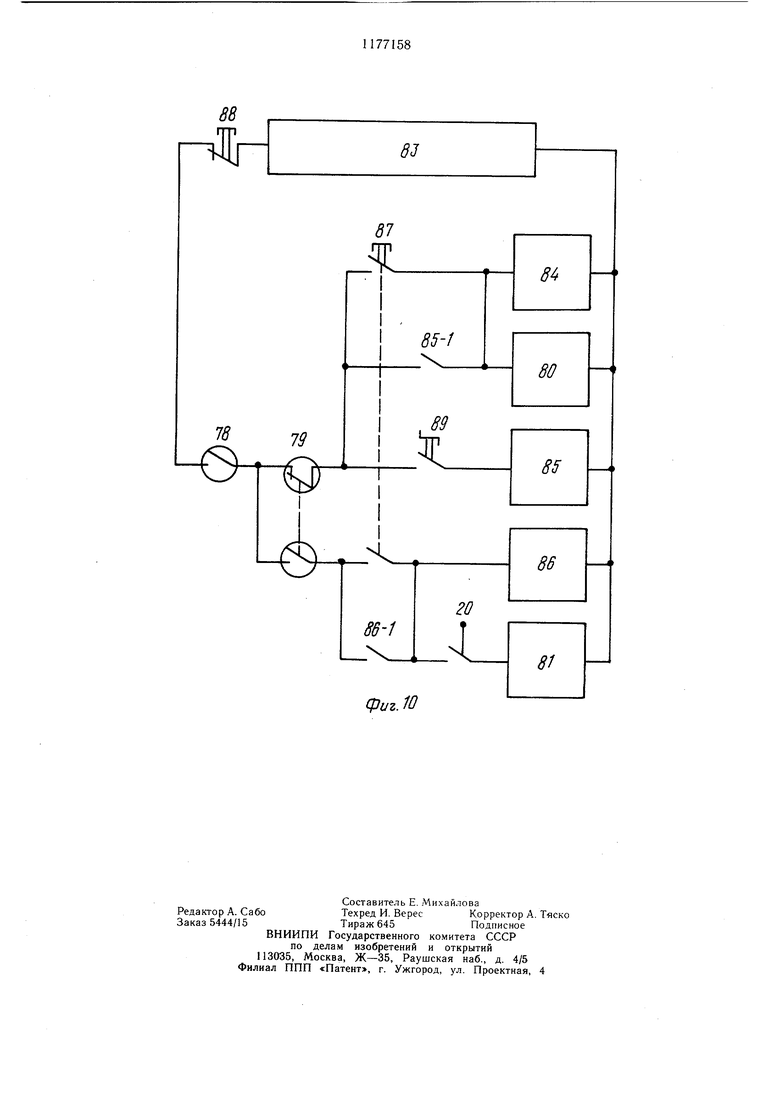

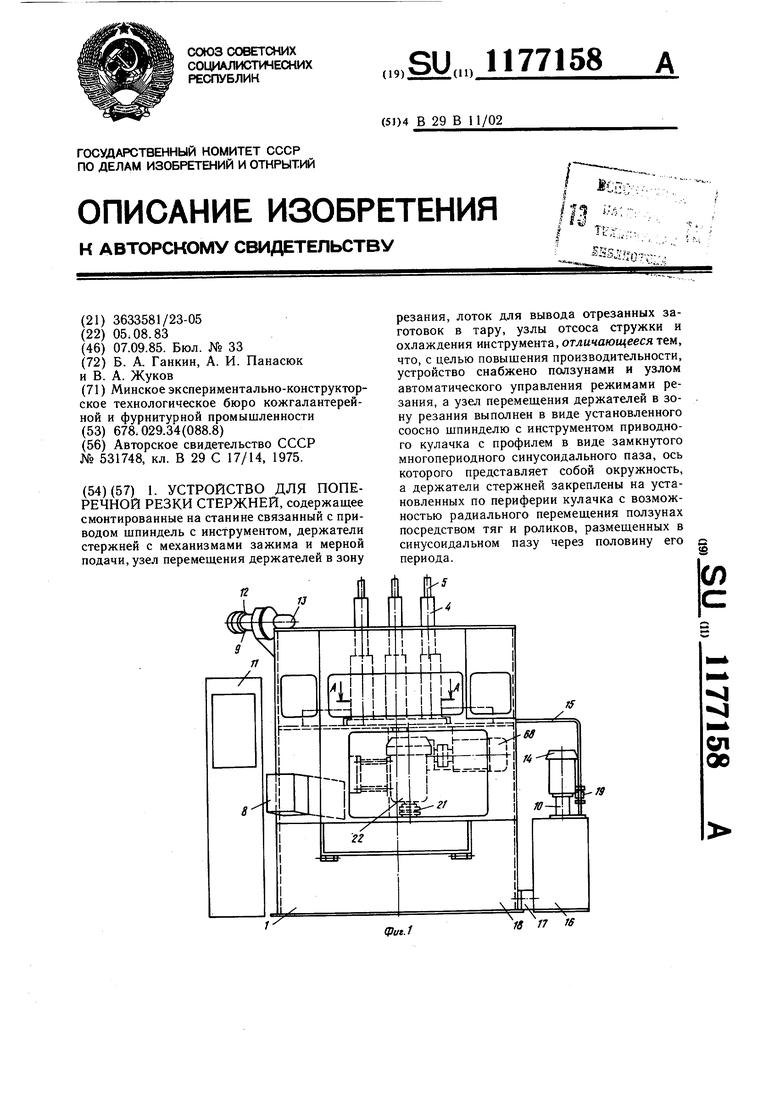

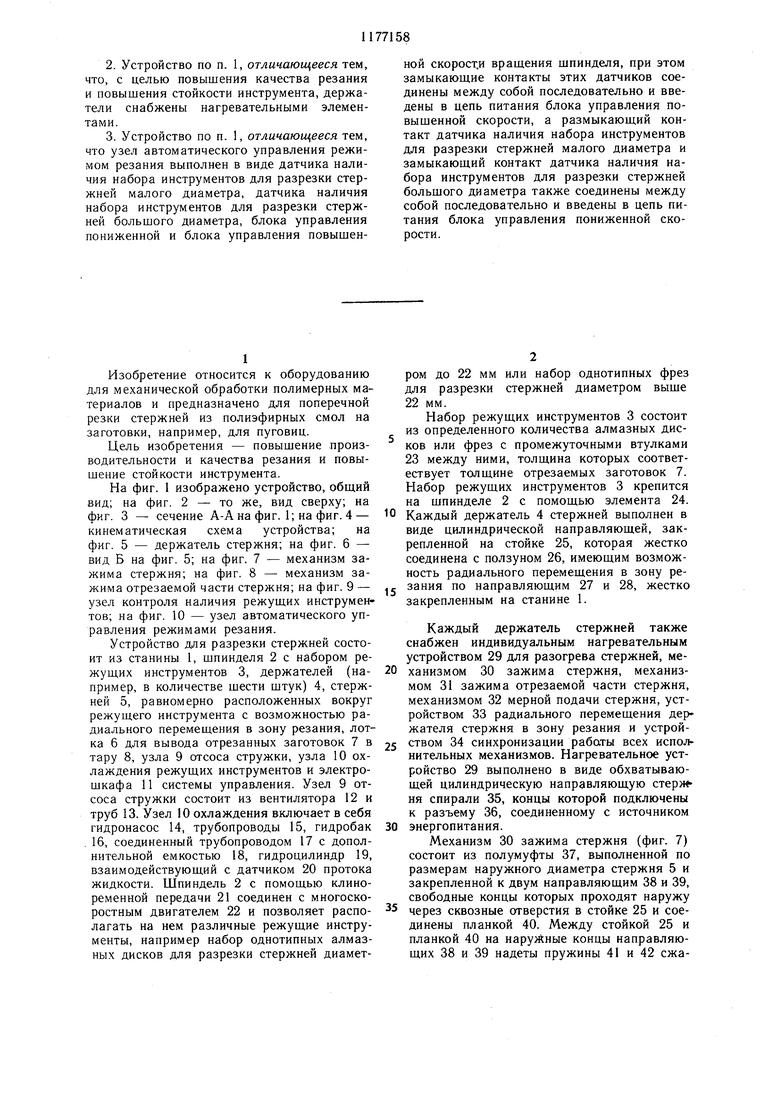

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4- кинематическая схема устройства; на фиг. 5 - держатель стержня; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 - механизм зажима стержня; на фиг. 8 - механизм зажима отрезаемой части стержня; на фиг. 9 - узел контроля наличия режущих инструментов; на фиг. 10 - узел автоматического управления режимами резания.

Устройство для разрезки стержней состоит из станины 1, шпинделя 2 с набором режущих инструментов 3, держателей (например, в количестве щести штук) 4, стержней 5, равномерно расположенных вокруг режущего инструмента с возможностью радиального перемещения в зону резания, лотка 6 для вывода отрезанных заготовок 7 в тару 8, узла 9 отсоса стружки, узла 10 охлаждения режущих инструментов и электрошкафа 11 системы управления. Узел 9 отсоса стружки состоит из вентилятора 12 и труб 13. Узел 10 охлаждения включает в себя гидронасос 14, трубопроводы 15, гидробак . 16, соединенный трубопроводом 17 с дополнительной емкостью 18, гидроцилиндр 19, взаимодействующий с датчиком 20 протока жидкости. Шпиндель 2 с помощью клиноременной передачи 21 соединен с многоскоростным двигателем 22 и позволяет располагать на нем различные режущие инструменты, например набор однотипных алмазных дисков для разрезки стержней диаметром до 22 мм или набор однотипных фрез для разрезки стержней диаметром выще

22мм.

Набор режущих инструментов 3 состоит из определенного количества алмазных дисков или фрез с промежуточными втулками

23между ними, толщина которых соответествует толщине отрезаемых заготовок 7. Набор режущих инструментов 3 крепится на щпинделе 2 с помощью элемента 24. Каждый держатель 4 стержней выаолнен в виде цилиндрической направляющей, закрепленной на стойке 25, которая жестко соединена с ползуном 26, имеющим возможность радиального перемещения в зону резания по направляющим 27 и 28, жестко закрепленным на станине 1.

Каждый держатель стержней также снабжен индивидуальным нагревательным устройством 29 для разогрева стержней, механизмом 30 зажима стержня, механизмом 31 зажима отрезаемой части стержня, механизмом 32 мерной подачи стержня, устройством 33 радиального перемещения дер жателя стержня в зону резания и устройством 34 синхронизации работы всех исполнительных механизмов. Нагревательное устройство 29 выполнено в виде обхватывающей цилиндрическую направляющую стерне ня спирали 35, концы которой подключены к разъему 36, соединенному с источником энергопитания.

Механизм 30 зажима стержня (фиг. 7) состоит из полумуфты 37, выполненной по размерам наружного диаметра стержня 5 и закрепленной к двум направляющим 38 и 39, свободные концы которых проходят наружу через сквозные отверстия в стойке 25 и соединены планкой 40. Между стойкой 25 и планкой 40 на наружные концы направляющих 38 и 39 надеты пружины 41 и 42 ежатия, постоянно прижимающие к стойке 25 обхватывающей полумуфтой 37 стержень 5. Для освобождения стержня 5 от прижимающей полумуфты 37 предназначен щарнирно закрепленный на ползуне 26 двуплечий рычаг 43, одно плечо которого посредством ролика 44 взаимодействует с планкой 40, а второе плечо посредством ролика 45 взаимодействует с определенным командным элементом синхронизации работы.

Механизм зажима отрезаемой части стержня (фиг. 8) состоит из полумуфты 46, направляющих 47 и 48, планки 49, пружин 50 и 51 сжатия, и двуплечего толкающего рычага 52 с роликами 53 и 54 на концах его плеч. Полумуфта 46 имеет пазы 55 по размерам полумуфты набора применяемого режущего инструмента (фрез или алмазных дисков), а расстояние между пазами соответствует толщине отрезаемых заготовок 7.

Механизм 32 мерной подачи стержня (фиг. 5) выполнен в виде платформы 56, закрепленной на ползуне 26 с помощью подъемного винта 57 и стабилизирующих колонок 58 и 59, несущей на себе толкатель 60 с возвратной пружиной 61 и закрепленные на одном конце ограничитель 62, а на втором противоположном конце - планку 63, при воздействии на которую определенным командным элементом производится перемещение ограничителя 62 в сторону перекрытия выходного отверстия цилиндрической направляющей соответствующего держателя для препятствия опусканию под собственным весом находящегося в них стержня 5. Величина перемещения стержня 5 вниз регулируется подъемным винтом 57 в зависимости от применяемого набора режущих инструментов (фрез или алмазных дисков) и от толщины необходимых заготовок 7.

Устройство 33 радиального перемещения каждого держателя стержня в зону резания представляет собой ролик 64, посаженный на жестко закрепленную к ползуну 26 ось 65 и помещенный в профильный паз 66 программного кулачка 67, который кинематически связан с многоскоростным двигателем 68 через зубчатое колесо 69, ведущую шестерню 70, редуктор 71 и клиноременную передачу 72. Рабочий профиль программного кулачка 67 выполнен в виде замкнутого многопериодного синусоидального паза 66 с осью симметрии 73, расположенной по окружности и с количеством периодов 7, равным половине количества держателей стержней, т.е. при общем количестве держателей стержней, например, равном щести-, количество периодов Т, вдоль трассы замкнутого синусоидального паза равно трем (фиг. 3).

Ползуны 26 для радиального перемещения всех держателей 4 имеют соответствующие ролики 64, и эти ролики размещены в замкнутом многопериодном синусоидальном профильном пазу 66 программного кулачка 67 равномерно через половину периода Т/2, т.е. каждый ролик последующего держателя стержня смещен относительно ролика предыдущего держателя стержня на половину периода Т/2, в результате чего половина роликов, например, с нечетными номерами держателей стержней всегда находятся в противоположных полупериодах замкнутого синусоидального профильного паза по сравнению с местонахождением роликов, например, с четными номерами держателей 4 стержней, за исключением случая, когда все ролики находятся на оси симметрии 73 при переходе их в противоположные полупериоды. Такое распределение роликов устройств радиального перемещения держателей стержней позволяет в данном случае осуществлять одновременную подачу в зону резания сразу трех стержней, эффективно используя режущий инструмент за счет максимального использования периметра

5 режущей кромки.

Устройство 34 синхронизации работы исполнительных механизмов каждого держателя стержня выполнено в виде набора линейных кулачков 74 и 75 и упора 76, жестко

0 закрепленных на станине 1 в определенных местах относительно ползуна 26 устройства 33 радиального перемещения соответствующего держателя стержня: линейный кулачок 74 механизма 30 зажима стержня, линейный кулачок 75 - с двуплечим рычагом

5 52 механизма 31 зажима отрезаемой части стержня, а упор 76 - с толкателем 60 механизма 32 мерной подачи стержня.

Кроме того, устройство имеет узел 77 автоматического управления режимами ре0 зания (фиг. 9) включающий в себя датчик

78набора инструментов для разрезки стержней больщого диаметра, датчик 79 наличия набора инструментов для разрезки стержней малого диаметра, блок 80 управления пониженной скорости и блок 81 управления

5 повышенной скорости вращения щпинделя 2 и программного кулачка 67. Датчики 78 и

79выполнены на герконах, а взаимодействующий с ними постоянный кольцевой магнит 82 закреплен на крепежном элеменQ те 24, место расположения которого на щпинделе 2 зависит от типа применяемого набора режущих инструментов 3 (фрезы или алмазные диски), т.е. от толщины инструмента. Учитывая, что толщина режущего инструмента в виде фрезы больще толщины

5 режущего инструмента в виде алмазного диска, при применении на щпинделе 2 фрез постоянный магнит 82 автоматически приподнимается вверх и взаимодействует с дат

чиком 78, а при применении на шпинделе 2 алмазных дисков постоянный магнит 82 автоматически перемещается вниз и взаимодействует с датчиком 79.

Таким образом, предложенное устройство выполнено в виде автоматической следящей системы, датчики которой задействованы в схему управления работой полуавтомата (фиг. 10) содержит источник 83 энергопитания, блок 84 управления системы отсоса стружки, блок 85 управления нагревательных устройств, блок 80 управления понижен ной скорости вращения щпинделя и программного кулачка, блок 86 управления системой охлаждения режущих инструментов, блок 81 управления повышенной скоростью вращения щпинделя и программного кулачка, датчики 78 и 79 разновидности применяемых режущих инструментов, датчик 20 протока жидкости в системе охлаждения, пусковую кнопку 87 и кнопку 88 экстренного останова, а также переключатель 89 системы нагрева.

Схема управления работой полуавтомата скоммутирована таким образом, что последовательно соединенные между собой замыкающий контакт датчика 78 и размыкающий контакт датчика 79 введены в цепь питания блока 84 управления системы отсоса стружки, блока 85 управления нагревательных устройств и блока 80 управления пониженной скорости вращения щпинделя и программного кулачка, а последовательно соединенные между собой замыкающие контакты этих же датчиков 78 и 79 введены в цепь питания блока 86 управления системы охлаждения и блока 81 управления повышенной скорости вращения шпинделя и программного кулачка.

Кроме того, в цепь питания блока 85 введен замыкающий контакт выключателя 89 системы нагрева, в цепь питания блоков 80 и 85 введены параллельно соединенные между собой первый замыкающий контакт пусковой кнопки 87 и самоблокирующий контакт 85-1 блока 85, а в цепь питания блоков 81 и 86 введены параллельно соединенные между собой второй замыкающий контакт пусковой кнопки 87 и самоблокирующий контакт 86-1 блока 86, причем в цепь питания блока 81 дополнительно введен замыкающий контакт датчика 20 протока жидкости в системе охлаждения. Такая коммутация цепей схемы управления позволяет при использовании в полуавтомате одного или другого типа режущих инструментов управлять режимами резания «Замедленный или «Ускоренный путем автоматического включения необходимых исполнительных механизмов, т.е. при прИМенении фрез автоматически включается система отсоса стружки, система нагрева стержней и приводы пониженной скорости вращения щпинделя и программного кулачка, а при применении алмазных дисков автоматически включается система охлаждения режущих инструментов и приводы повышенной скорости вращения щпинделя и программного кулачка.

Устройство работает следующим образом.

В цилиндрических направляющих держателей 4 находятся стержни 5 больщого диаметра (более 22 мм), а на щпинделе 2 закреплен набор режущих инструментов 3 в виде фрез, поэтому в зависимости от места расположения крепежного элемента 24 перемещается постоянный кольцевой магнит 82 на уровень расположения датчика 78, в результате чего замыкающий контакт этого датчика включается под действием магнитного поля и подготавливает цепь к включению блока 84 управления системы отсоса стружки .блока 85 управления нагревательных устройств и блока 80 управления пониженной скорости вращения шпинделя и программного кулачка, при этом часть роликов находится на вершинах верхних полупериоДов (выступах) замкнутой трассы многопе5 риодного синусоидального профильного паза 66 программного кулачка 67 (механизмы 30 и 31 зажима этих держателей находят СИ в нерабочем состоянии, а механизм 32 мерной подачи стержня выполняет свои функции), а другая часть роликов 64 находится на верщинах нижних полупериодов (механизмы 30 и 31 зажима этих держателей находятся в рабочем состоянии, а механизмы 32 мерной подачи стержней - в нерабрчем положении).

Для обеспечения более эффективной работы необходимо с помощью переключателя 90 включить блок 85 управления нагревательных устройств. Блок 85 дает команду на включение энергопитания нагревательнь Х устройств 29 каждого держателя 4 для размягчения находящихся в них стержней 5. После достижения размягченного состояния стержней, которое в дальнейщем постоянно поддерживается системой автоматического регулирования температурой (не показано),

оператор воздействует на пусковую кнопку 87, которая своим контактом включает блок 84 управления системы отсоса стружки и блок 80 управления пониженной скорости вращения щпинделя и программного кулачка, и становится на самоблокировку контактом блока 84. Блок 84 также дает команду на включение вентилятора 12, который по трубопроводам 13 осуществляет отсос стружки, а блок 80 дает команду на включение двигателя 68 щпинделя и программного ку5 лачка в режиме работы на пониженной скорости, в результате чего устройства радиального перемещения части держателей 4 одновременно начинают транспортировать

стержни в зону резания, устройства радиального перемещения прочих держателей 4 одновременно осуществляют обратный холостой ход и транспортируют стержни в зону выгрузки отрезанных заготовок и мерной подачи следующей отрезаемой части, а затем через половину периода одни осуществляют уже обратный холостой ход., а другие - рабочий ход, т.е. держателя периодически через половину периода поочередно меняются местами, постоянно загружая максимально по всему периметру режущие инструменты, что гарантирует высокую производительность.

Если же вцилиндрических направляющих держателей 4 находятся стержни 5 малого диаметра (менее 22 мм), а на щпинделе 2 закреплен набор более эффективных для этого случая режущих инструментов 3 в виде алмазных дисков, то, реагируя на место расположения крепежного элемента 24, постоянный кольцевой магнит 82 перемещается на уровень расположения датчика 79, в результате чего замыкающие контакты этих датчиков замыкаются и подготавливают цепь включения блока 86 управления системы охлаждения режущих инструментов и блока 81 управления повыщенной скорости вращения щпинделя и программного кулачка, а размыкающий контакт датчика 79 размыкает цепь включения блока 84 управления системы отсоса стружки, блока 85 управления нагревательных устройств и блока 80 управления пониженной скорости щпинделя и программного кулачка.

При нажатии на пусковую кнопку 87 включается блок 85, который самоблокируется своим замыкающим контактом 85-1 и подготавливает цепь включения блока 81, блок 86 дает команду на включение гидронасоса 14, который по трубопроводам подает охлаждающую жидкость на набор режущих инструментов 3. Жидкость также поступает в гидроцилиндр 19, который при соответствующем напоре с помощью подпружиненного порщня воздействует на датчик 20 протока жидкости. Датчик 20 своим замыкающим контактом включает блок 81, который, в свою очередь, дает команду на включение двигателя 68 щпинделя и программного кулачка в режиме работы на повыщенной скорости. Дальще все осуществляется автоматически аналогично: поочередная групповая подача стержней в зону резания с помощью устройств радиального перемещения

5 держателей, своевременный выброс отрезанных заготовок и мерная подача следующей отрезаемой части стержня согласно заданной программе на трассе синусоидального профильного паза программного кулачка.

га 77 J 30

X- j-- «

17 16

фиг. 4

LJ ГТ ид Б 7jgg gj ; // / 7 74/75;

78

77

Ж.

ег 19 / / /,

I

г

Ж

| Станок для резки шприцованных заготовок | 1975 |

|

SU531748A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-09-07—Публикация

1983-08-05—Подача