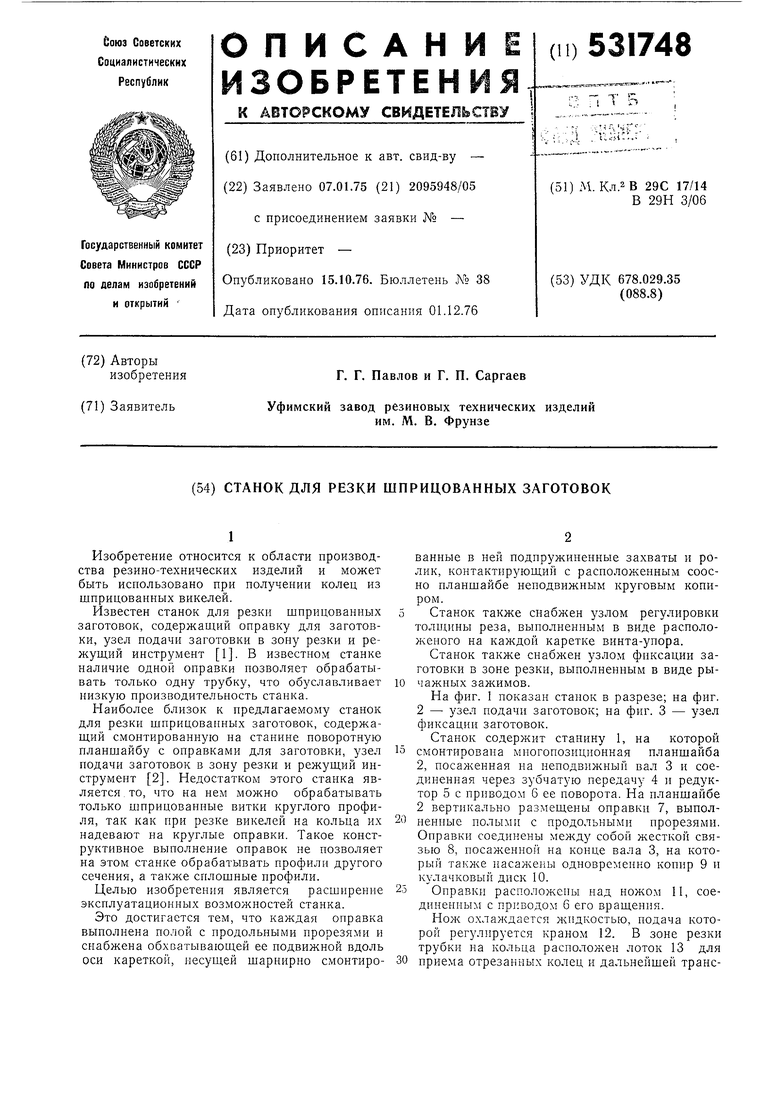

портировки их в бункер 14. На станине 1 также смонтирован ограничитель 15, регулирующий подачу заготовки по высоте.

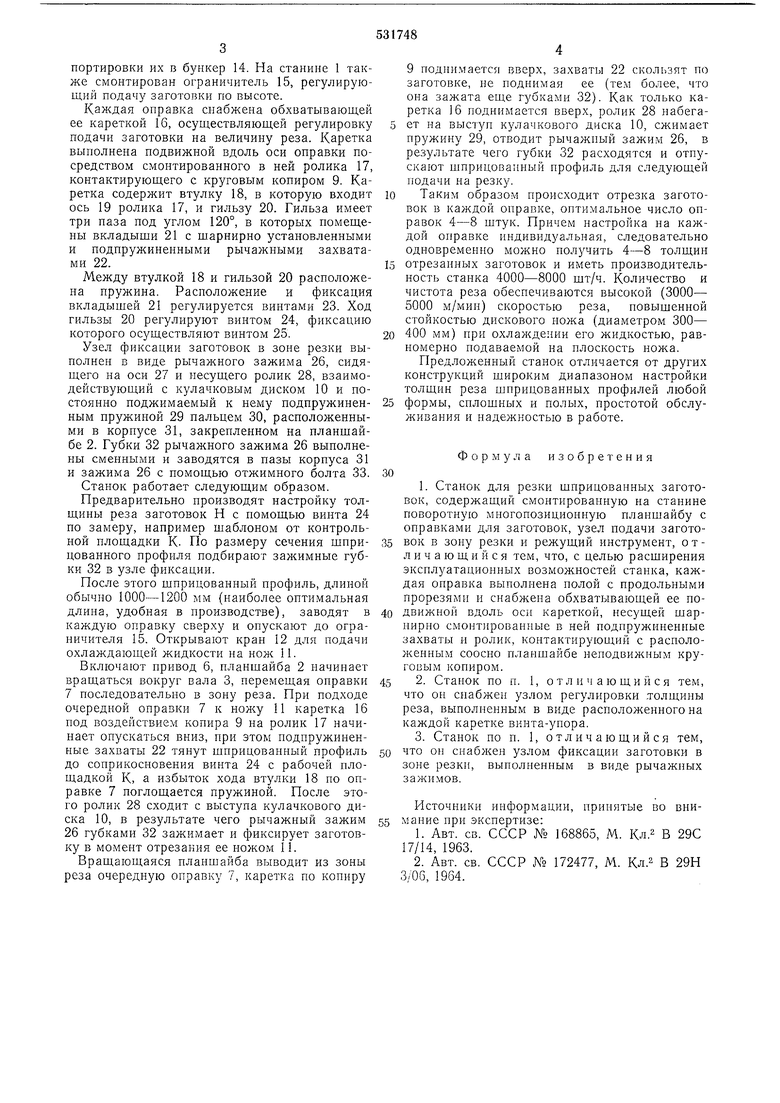

Каждая оправка снабжена обхватывающей ее кареткой 16, осуществляющей регулировку подачи заготовки на величину реза. Каретка выполнена подвижной вдоль оси оправки носредством смонтированного в ней ролика 17, контактирующего с круговым копиром 9. Каретка содержит втулку 18, в которую входит ось 19 ролика 17, и гильзу 20. Гильза имеет три паза под углом 120°, в которых помещены вкладыщи 21 с щарнирно установленными и подпружиненными рычажными захватами 22.

Между втулкой 18 и гильзой 20 расположена пружина. Расположение и фиксация вкладыщей 21 регулируется винтами 23. Ход гильзы 20 регулируют винтом 24, фиксацию которого осуществляют винтом 25.

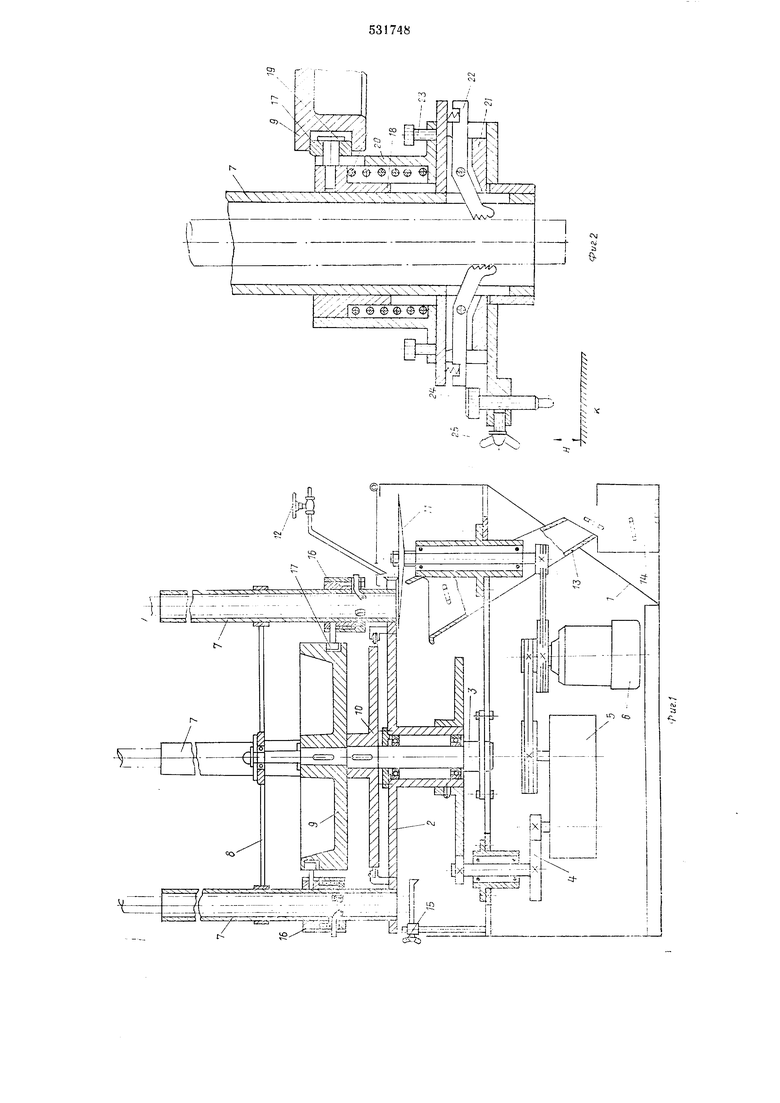

Узел фиксации заготовок в зоне резки выполнен в виде рычажного зажима 26, сидящего на оси 27 и несущего ролик 28, взаимодействующий с кулачковым диском 10 и постоянно поджимаемый к нему подпружиненным пружиной 29 пальцем 30, расположенными в корпусе 31, закрепленном на планщайбе 2. Губки 32 рычажного зажима 26 вынолнены сменными и заводятся в пазы корпуса 31 и зажима 26 с помощью отжимного болта 33.

Станок работает следующим образом.

Предварительно производят настройку толщины реза заготовок Н с помощью винта 24 по замеру, например щаблоном от контрольной площадки К. По размеру сечения щприцованного профиля подбирают зажимные губки 32 в узле фиксации.

После этого щприцованный профиль, длиной обычно 1000-1200 мм {наиболее оптимальная длина, удобная в производстве), заводят в каждую оправку сверху и опускают до ограничителя 15. Открывают кран 12 для подачи охлаждающей жидкости на нож И.

Включают привод 6, планщайба 2 начинает вращаться вокруг вала 3, перемещая оправки 7 последовательно в зону реза. При подходе очередной оправки 7 к ножу 11 каретка 16 под воздействием копира 9 на ролик 17 начинает опускаться вниз, при этом подпружиненные захваты 22 тянут щприцованный профиль до соприкосновения винта 24 с рабочей площадкой К, а избыток хода втулки 18 по оправке 7 поглощается пружиной. После этого ролик 28 сходит с выступа кулачкового диска 10, в результате чего рычажный зажим 26 губками 32 зажимает и фиксирует заготовку в момент отрезания ее ножом 11.

Вращающаяся планщайба выводит из зоны реза очередную оправку 7, каретка по копиру

9 подни.мается вверх, захваты 22 скользят по заготовке, не поднимая ее (тем более, что она зажата еще губками 32). Как только каретка 16 поднимается вверх, ролик 28 пабегает на выступ кулачкового диска 10, сжимает пружину 29, отводит рычажный зажим 26, в результате чего губки 32 расходятся и отпускают щприцовапный профиль для следующей подачи на резку.

Таким образом происходит отрезка заготовок в каждой оправке, оптимальное число оправок 4-8 щтук. Причем настройка на каждой оправке индивидуальная, следовательно одновременно можно получить 4-8 толщин

отрезанных заготовок и иметь производительность станка 4000-8000 щт/ч. Количество и чистота реза обеспечиваются высокой (3000- 5000 м/мин) скоростью реза, повыщенной стойкостью дискового ножа (диаметром 300-

400 мм) при охлаждении его жидкостью, равномерно подаваемой на плоскость ножа.

Предложенный станок отличается от других конструкций щироким диапазоном настройки толщин реза щприцованных профилей любой

формы, сплощных и полых, простотой обслуживания и надежностью в работе.

Формула изобретения

1. Станок для резки щприцованных заготовок, содержащий смонтированную на станине поворотную многопозиционную планщайбу с оправками для заготовок, узел подачи заготовок в зону резки и режущий инструмент, о т личающийся тем, что, с целью расщирения эксплуатационных возможностей станка, каждая оправка выполнена полой с продольными прорезями и снабжена обхватывающей ее подвижной вдоль оси кареткой, несущей щарнирно смонтированные в ней подпружиненные захваты и ролик, контактирующий с расположенным соосно плапщайбе неподвижным круговым копиром.

2. Станок по п. 1, отличающийся тем,

что он снабжен узлом регулировки толщины

реза, выполненным в виде расположенного на

каждой каретке винта-упора.

3. Станок но п. 1, отличающийся тем,

что он снабжен узлом фиксации заготовки в зоне резки, выполненным в виде рычажпых зажимов.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. СССР № 168865, М. Кл. В 29С 17/14, 1963.

2.Авт. св. СССР N° 172477, М. Кл. В 29Н 3/06, 1964.

.

3t

.L.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки концов деревянных вагонных стоек | 1984 |

|

SU1219346A2 |

| Станок для обработки концов деревянных вагонных стоек | 1983 |

|

SU1142280A1 |

| УСТРОЙСТВО для ВЫРЕЗАНИЯ ДЕТАЛЕЙ С ПЛАВНЫМ КОНТУРОМ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU309991A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Станок для резки шприцованных заготовок | 1987 |

|

SU1470545A1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ РЕЗИНОВЫХ ПОЛОСОВЫХ ЗАГОТОВОК НА КАРКАС ПОКРЫШКИ | 1982 |

|

SU1078794A1 |

| Станок для обработки концов деревянных вагонных стоек | 1982 |

|

SU1074718A1 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ РЕЗИНОВЫХ ПОЛОСОВЫХ ЗАГОТОВОК НА КАРКАС | 1987 |

|

SU1455541A2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗАКЛЕПОК В КОРПУСА ЦИЛИНДРИЧЕСКИХ ЕМКОСТЕЙ | 1989 |

|

SU1697338A1 |

Авторы

Даты

1976-10-15—Публикация

1975-01-07—Подача