Изобретение относится к часовому станкостроеншо.

Известно устройство для обработки вращающимся инструментом лицевой стороны корпусных колец наручных часов, содержащее установленный на двух опорах шпиндель, на одном конце которого консольно закреплен патрон с разцедержками для зажима либо чернового, либо чистового резцов.

Обработка изделия с помощью устройства осуществляется последовательным проходом по замкнутому контуру вдоль каждой поверхности корпуса. Причем одновременно можно осуществить либо предварительную (с установкой в патроне чернового резца), либо чистовую обработку (с установкой алмазного резца) 1.

Однако устройство не обеспечивает совмещения предварительной и чистовой Обработок , лицевых поверхностей корпусов часов, что приводит к снижению пркзизводнтельности.

Наиболее близким к предлагаемому является устройство для обработки корпусов часов, позволяющее совмещать предварительную и чистовую обработку корпусов . часов путем последовательного ввода в рабочий контакт чернового и чистового, например, алмазного инструмента. Устройство содерж установленный в пиноли шпиндельный узел,

5 включающий в себя два соосных и взаимно . подпружиненных щпинделя. Внутренний шпиндель снабжен державкой для чернового инструмента, а наружный - для чистового. При подаче держателя на изделие упор,

расположенный на конце внутреннего шпинделя, ограничивает его осевое перемещение, а при дальнейшей подаче пиноли в рабо шй контакт с изделием вводится чистовой инструмент 2,

15

Однако устройство не обеспечивает возможности одновременной обработки двух наружных поверхностей корпусов часов (например, торцов лапок), что особенно важно при работе на многощпнндел1 ных автоматах,

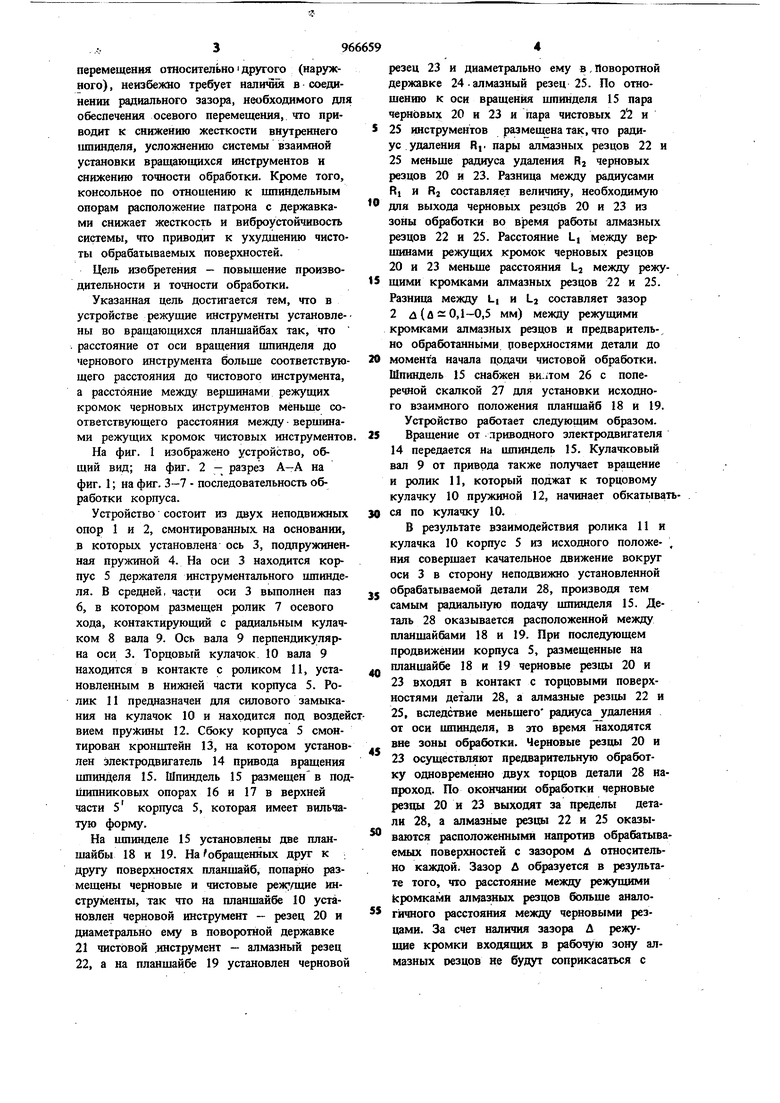

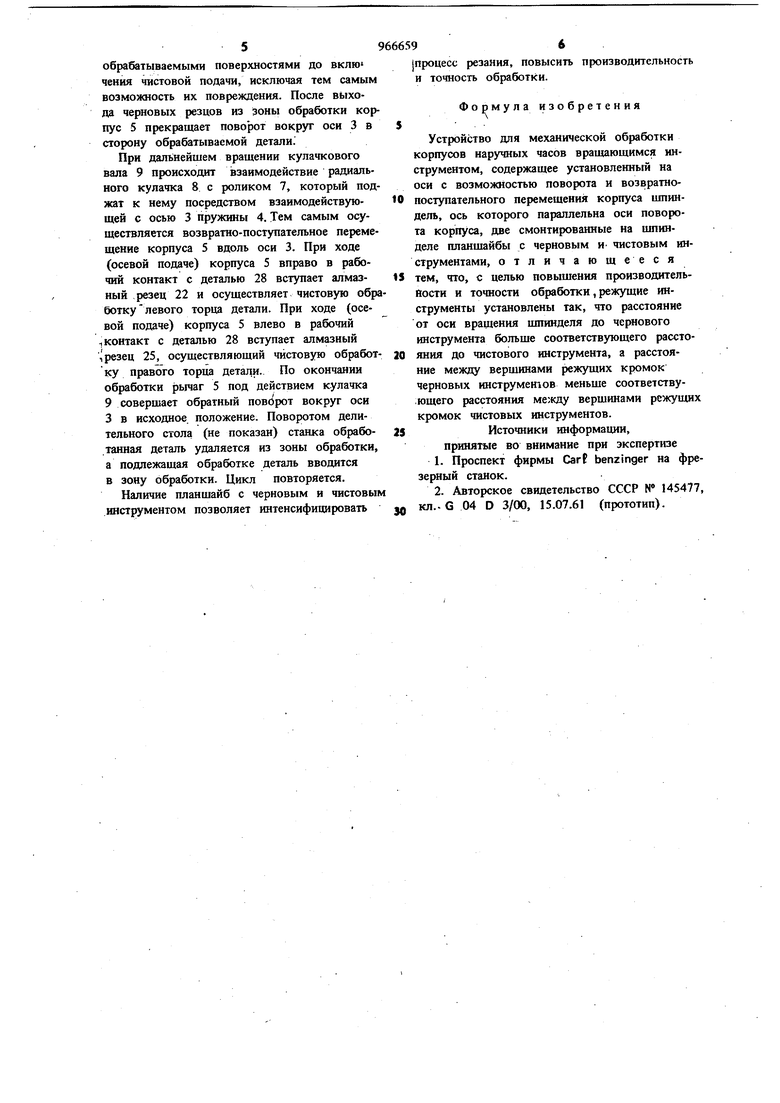

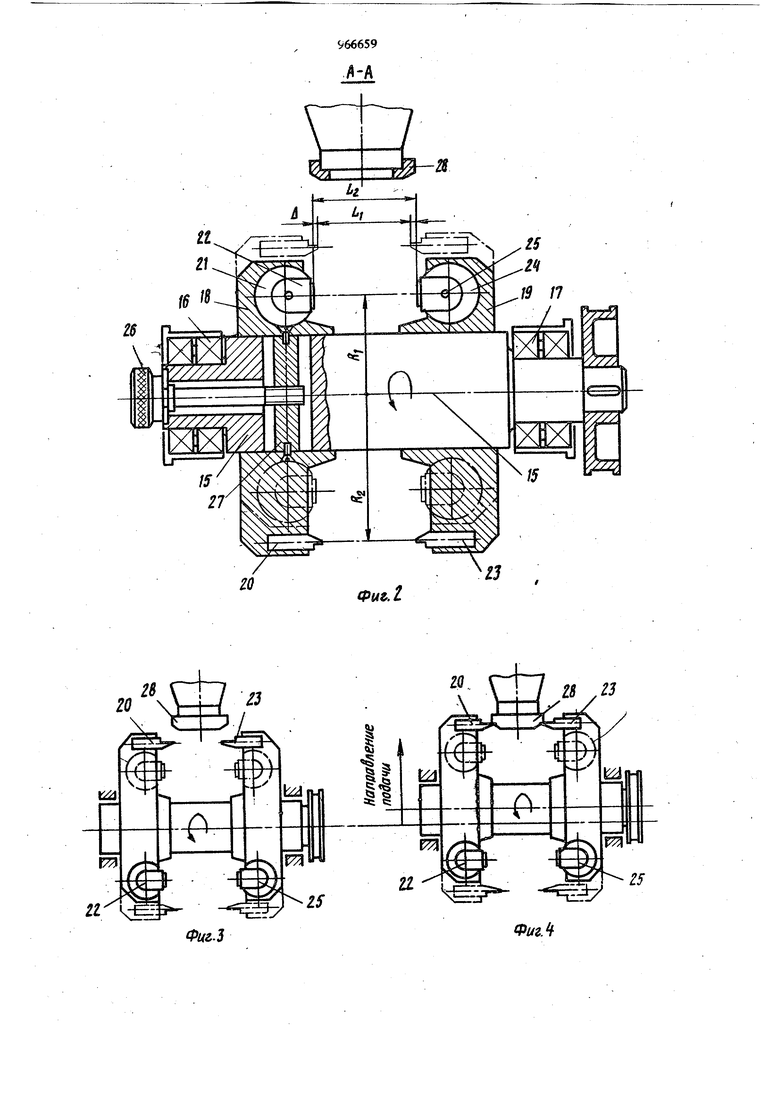

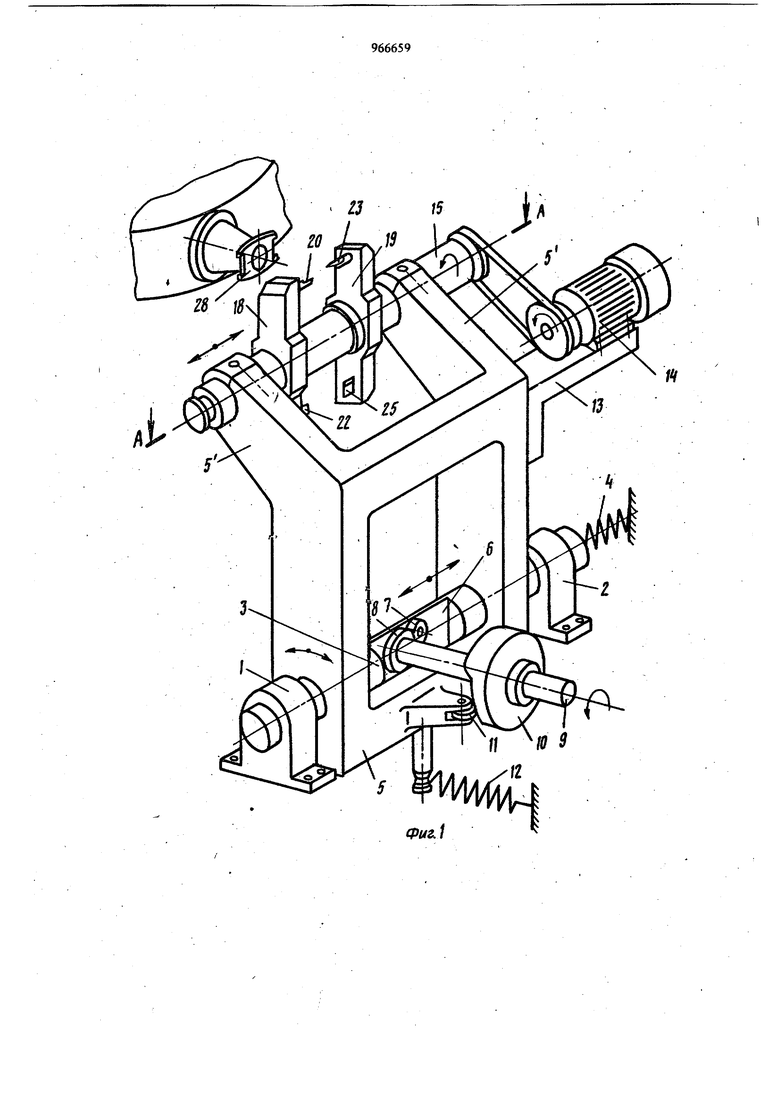

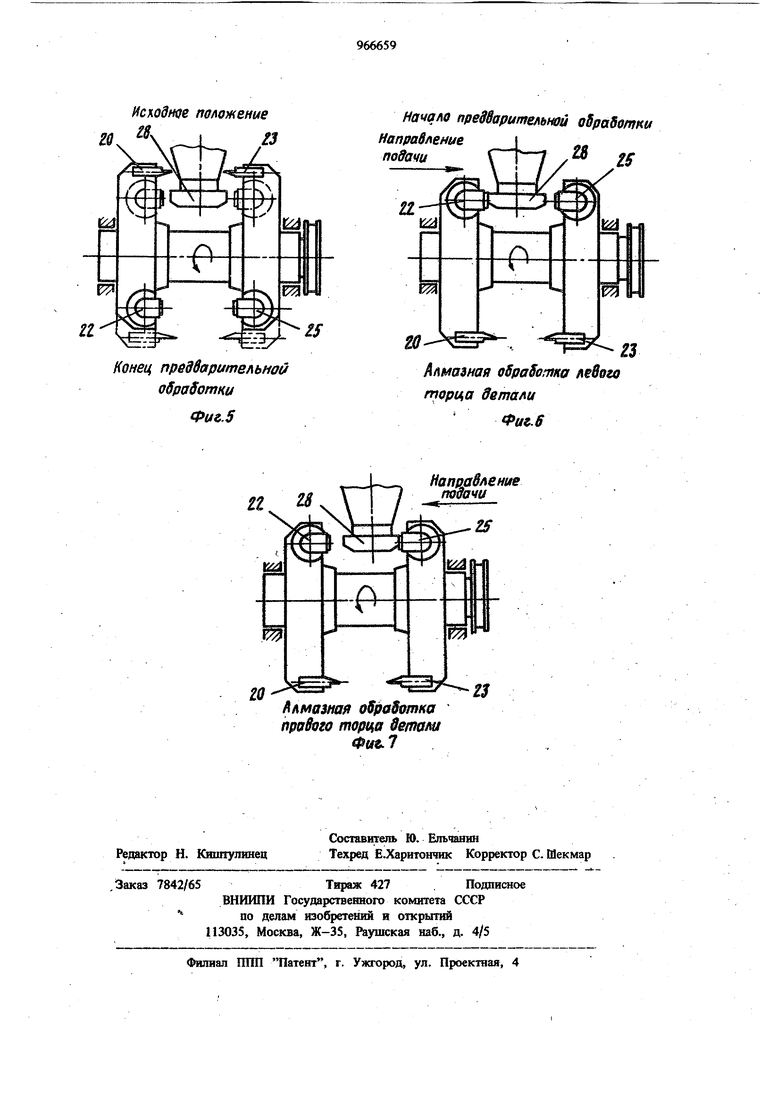

20 так как требует дополнительной позиции станка. Размещение в одной пиноли устройства двух соосных шпинделей, один из которых (внутренний) имеет возможность осевого 39 перемещения относительно другого (наружного) , неизбежно требует налитая в соединении радиального зазора, необходимого для обеспечения осевого перемещения, что приводит к снижению жесткости внутреннего шпинделя, усложнению системы взаимной установки вращающихся инструментов и снижению точности обработки. Кроме того, консольное по отношению к шпиндельным опорам расположение патрона с державками снижает жесткость и виброустойчивость системы, что приводит к ухудшению чистоты обрабатываемых поверхностей. Цель изобретения - повышение производительности и точности обработки. Указанная цель достигается тем, что в устройстве режущие инструменты установлены во вращающихся планшайбах так, что . расстояние от оси вращения шпинделя до чернового инструмента больше соответствую щего расстояния до чистового инструмента, а расстояние между вершинами режущих кромок черновых инструментов меньше соответствующего расстояния между- вершинами режущих кромок чистовых инструментов На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-7 - последовательность обработки корпуса. Устройство состоит из двух неподвижных опор 1 и 2, смонтированных на основании, в которых установлена ось 3, подпружиненная пружиной 4. На оси 3 находится корпус 5 держателя инструментального шпинделя. В средней, части оси 3 выполнен паз 6, в котором размещен ролик 7 осевого хода, контактирующий с радиальным кулачком 8 вала 9. Ось вала 9 перпендикулярна оси 3. Хордовый кулачок 10 вала 9 находится в контакте с роликом И, установленным в нижней части корпуса 5. Ролик 11 предназначен для силового замыкания на кулачок 10 и находится под воздей вием пружины 12. Сбоку корпуса 5 смонтирован кронщтейн 13, на котором установ лен электродвигатель 14 привода вращения шпинделя 15. Шпиндель 15 размещен в под шипниковых опорах 16 и 17 в верхней части 5 корпуса 5, которая имеет вильчатую форму. На шпинделе 15 установлены две планшайбы 18 и 19. На обращенных друг к другу поверхностях планшайб, попарно размешены черновые и чистовые инструменты, так что на планшайбе 10 установлен черновой инструмент - резец 20 и диаметрально ему в поворотной державке 21 чистовой .инструмент - алмазный резец 22, а на планшайбе 19 установлен черновой резец 23 и диаметрально ему в, Поворотной державке 24-алмазный резец 25. По отношению к оси вращения шпинделя 15 пара черновых 20 и 23 и пара чистовых и 25 инструментов размещена так, что радиус удаления R,. пары алмазных резцов 22 и 25 меньше радиуса удаления Rj черновых резцов 20 и 23. Разница между радиусами RI и Rj составляет величину, необходнмую для выхода черновых резцов 20 и 23 из зоны обработки во время работы алмазных резцов 22 и 25. Расстояние LI между вершинами режущих кромок черновых резцов 20 и 23 меньше расстояния Lj между режушими кромками алмазных резцов 22 и 25. Разница между LI и LI составляет зазор 2 л (л-0,1-0,5 мм) между режущими кромками алмазных резцов и предварительно обработанными поверхностями детали до момента начала прдачи чистовой обработки. Шпиндель 15 снабжен ви.лом 26 с поперечной скалкой 27 для установки исходного взаимного положения планшайб 18 и 19. Устройство работает следующим образом. Вращение от -приводного злектродвигателя 14 передается на шпиндель 15. Кулачковый вал 9 от привода также получает вращение и ролик 11, который поджат к торцовому кулачку 10 пружиной 12, начинает обкатываться по кулачку 10. В результате взаимодействия ролика И и кулачка 10 корпус 5 из исходного положе- , ния совершает качательное движение вокруг оси 3 в сторону неподвижно установленной обрабатываемой детали 28, производя тем самым радиальную подачу щпинделя 15. Деталь 28 оказывается расположенной между планшайбами 18 и 19. При последующем продвижении корпуса 5, размещенные на планшайбе 18 и 19 черновые резцы 20 и 23 входят в контакт с торцовыми поверхностями детали 28, а алмазные резцы 22 и 25, вследствие меньшего радиуса удаления от оси щпинделя, в это время находятся вне зоны обработки. Черновые резцы 20 и 23 осуществляют предварительную обработку одновременно двух торцов детали 28 напроход. По окончании обработки черновые резцы 20 и 23 выходят за пределы детали 28, а алмазные резцы 22 и 25 оказываются расположенными напротив обрабатываемых поверхностей с зазором Д относительно каждой. Зазор Д образуется в результате того, что расстояние между режущими kpoMKariiH алмазных резцов больше аналогичного расстояния между черновыми резцами. За счет наличия зазора Л режущие кромки входящих в рабочую зону алмазных резцов не будут соприкасаться с

обрабатываемыми поверхностями до вклю чения чистовой подачи, исключая тем самым возможность их повреждения. После выхоа черновых резцов из зоны обработки корпус 5 прекращает поворот вокруг оси За 5 сторону обрабатываемой детали

При дальнейшем вращении кулачкового вала 9 происходит взаимодействие радиального кулачка 8. с роликом 7, который поджат к нему посредством взаимодействую- О щей с осью 3 пружины 4. Тем самым осуществляется возвратно-поступательное перемещение корпуса 5 вдоль оси 3. При ходе (осевой подаче) корпуса 5 вправо в рабочий контакт с деталью 28 вступает алмаз- IS ный резец 22 и осуществляет чистовую обработкулевого торца детали. При ходе (осеой подаче) корпуса 5 влево в рабочий контакт с деталью 28 вступает алмазный резец 25, осуществляющий чистовую обработ- jo ку правого торца детали. По окончании обработки рьшаг 5 под действием кулачка 9 совершает обратный вокруг оси 3 в исходное, положение. Поворотом делительного стола (не показан) станка обрабо- J5 танная деталь удаляется из зоны обработки, а подлежащая обработке деталь вводится в зону обработки. Цикл повторяется.

Наличие планщайб с черновым и чистовым инструментом позволяет интенсифицировать ю

процесс резания, повысить производительность и точность обработки.

Формула изобретения

Устройство для механической обработки корпусов наручных часов вращающимся инструментом, содержащее установленный на оси с возможностью поворота и возвратнопоступательного перемещения корпуса щпиндель, ось которого параллельна оси поворота корпуса, две смонтированные на щпинделе планшайбы с черновым и чистовым инструментами, отличающееся тем, что, с целью повышения производительности и точности обработки, режущие инструменты установлены так, что расстояние от оси вращения шпинделя до чернового инструмента больше соответствующего расстояния до чистового инструмента, а расстояние между вершинами режущих кромок черновых инструменюв меньше соответствующего расстояния ме;кду вершинами режущих кромок чистовых инструментов.

Источники информации, принятые во внимание при экспертюе

1.Проспект фирмы Cart benzinger на фрезерный станок.

2.Авторское свидетельство СССР N 145477 кл.. G 04 D 3/00, 15.07.61 (прототип).

966659

-А

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Устройство для обработки, например, корпусов часов | 1961 |

|

SU145477A1 |

| Устройство для обработки некруглых отверстий | 1976 |

|

SU660782A1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| РЕЗЕЦ | 2011 |

|

RU2443508C1 |

| Борштанга | 1980 |

|

SU994139A1 |

| Станок для чистовой обработки деталей с переменным сечением | 1988 |

|

SU1574442A1 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| Устройство для подгонки дисковых пьезокерамических резонаторов | 1976 |

|

SU660197A1 |

22Искодное положение

га. 1 /J

fl/Конец предварительной oSpaSomnu

Фиг. 5

г&

Ллмвзнай оУравотка правого торца 0е/пам1

Начало предварительной обрадотки Направление

подачи

15

Ммазная o6paSofnKff левого торца детали

Фие.6

Напоавление поаачи

ttt-.-

ZS Фиг. 7

Авторы

Даты

1982-10-15—Публикация

1980-11-28—Подача