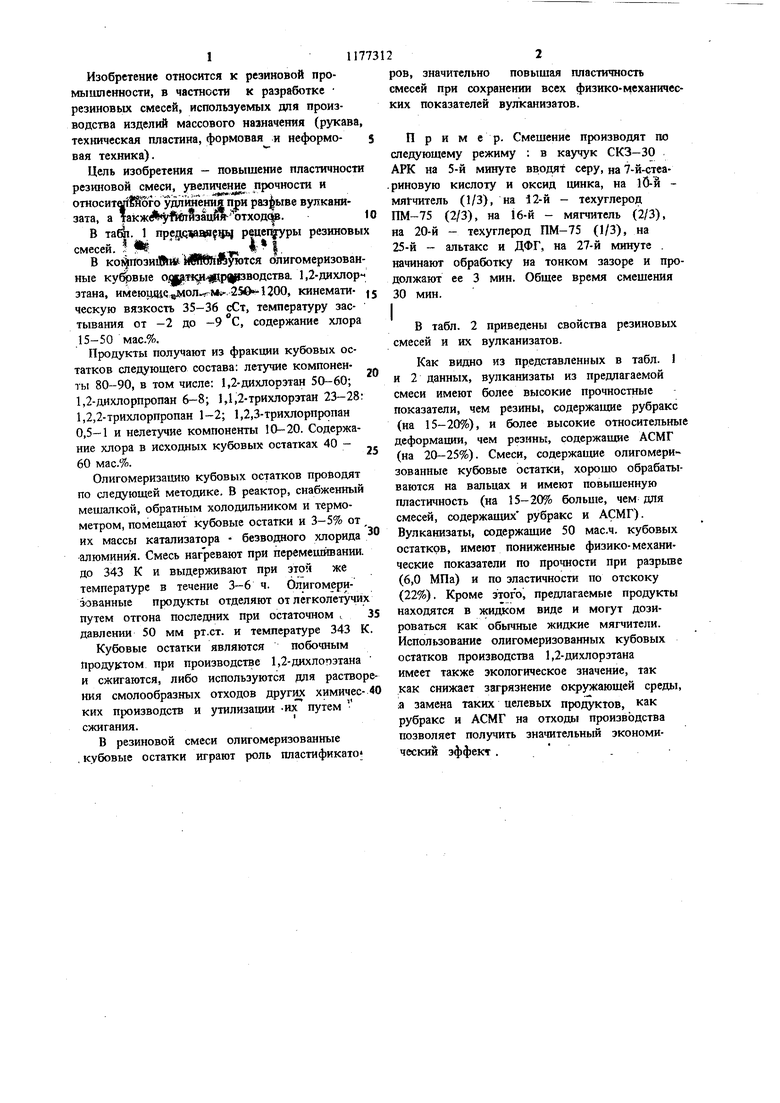

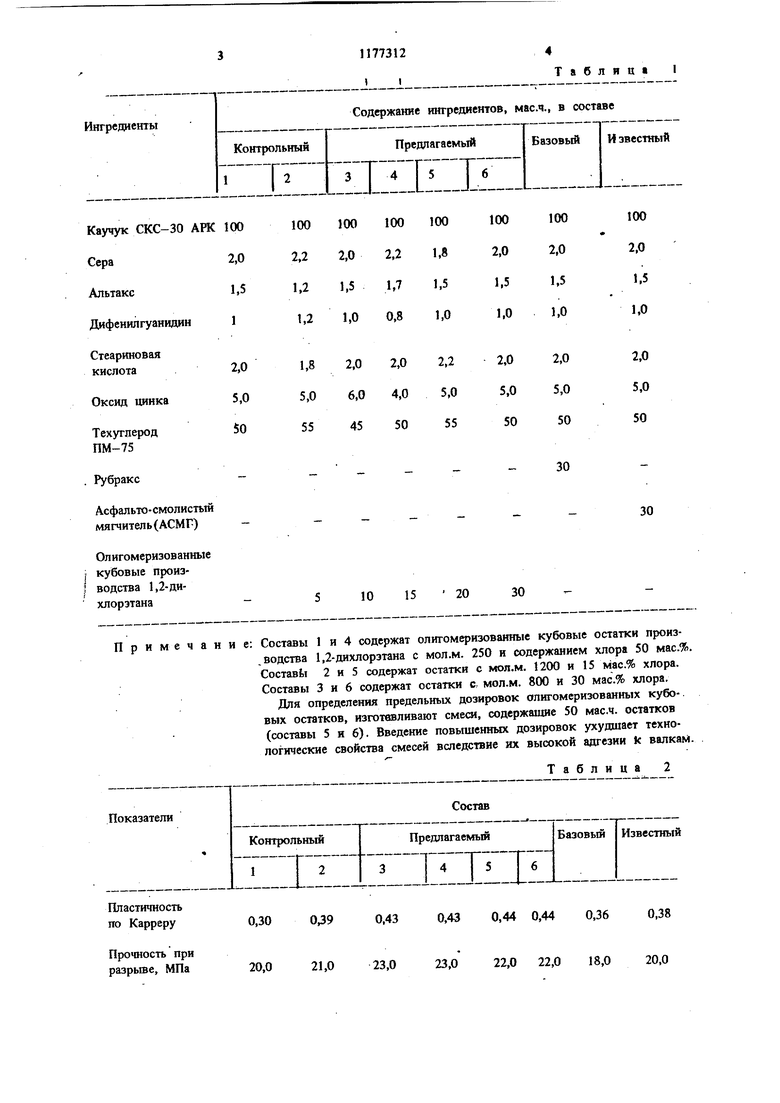

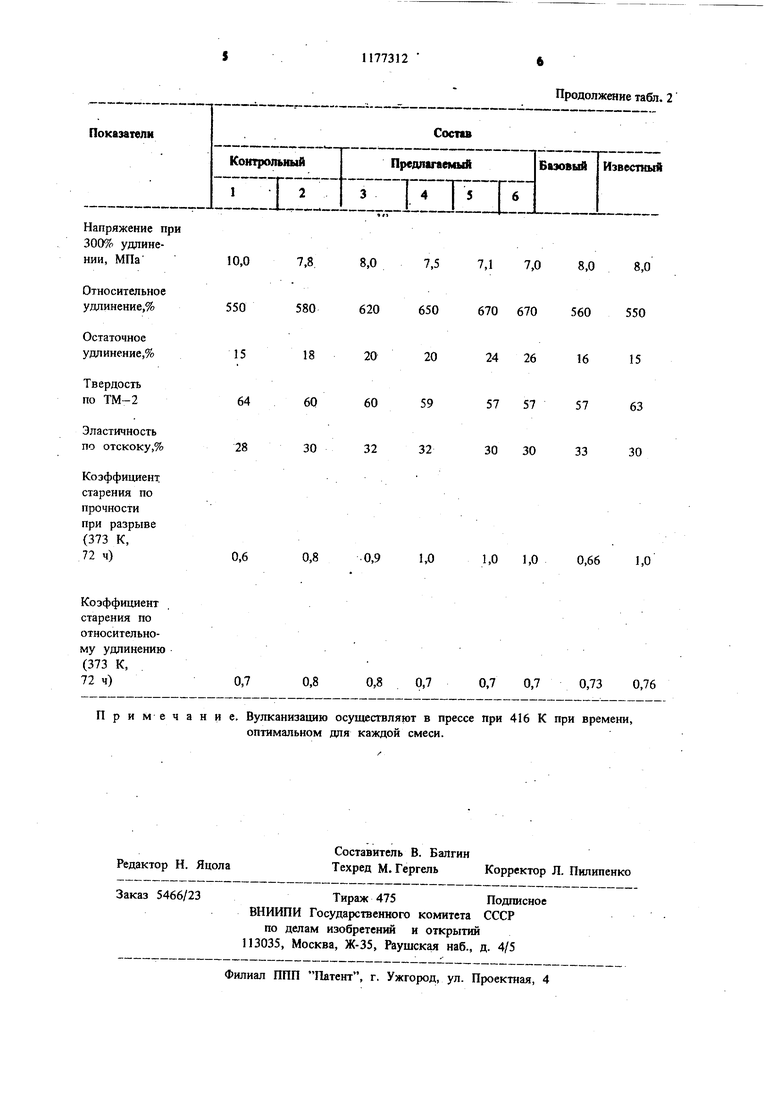

Изобретение относится к резиновой промышленности, в частности к разработке резиновых смесей, используемых доя производства изделий массового назначения (рукава техническая пластина, формовая и неформовая техника). Цель изобретения - повышение пластичности резиновой смеси, увеличение прочности и OTHocHTfiriliiofo удлинешш при разрыве вулканизата, а такжЛ у1(втизация-отход(йв. В TBNi. 1 npejgtQvaa f ij реиет ры резиновы смесей. Р . I. В ко1 пози19 ий1 М1Ш№в5ун)тся олигомеризован ные куфвые о т1 -||Врщрзводства. 1,2-дихлорэтана, имеющие ол Mi- 250 1200, кинематическую вязкость 35-36 сСт, температуру застывания от -2 до -9 С, содержание хлора 15-50 мас.%, Продукты получают из фракции кубовых остатков следующего состава: летучие компоненты 80-90, в том числе: 1,2-дихлорэтан 50-60; 1,2-дихлорпропан 6-8; 1,1,2-трихлорзтан 23-28: 1,2,2-трихлорпропан 1-2; 1,2,3-трихлорпропан 0,5-1 и нелетучие компоненты 10-20. Содержание хлора в исходных кубовых остатках 40 60 мас.%. Олигомеризацию кубовых остатков проводят по следующей методике. В реактор, снабженный мешалкой, обратным холодильником и термометром, помещают кубовые остатки и 3-5% от их массы катализатора безводного хлорида алюминия. Смесь нагревают при перемешивании, до 343 К и выдерживают при этой же температуре в течение 3-6 ч. блигомеризованные продукты отделяют от легколетучих путем отгона последних при остаточном давлении 50 мм рт.ст. и температуре 343 К Кубовые остатки являются побочным проду)том при производстве 1,2-дихлорэтана и сжигаются, либо используются для раствор ния смолообразных отходов других химических производств и утилизации -их путем сжигания. В резиновой смеси олигомеризованные . кубовые остатки играют роль пластификато ров, значительно повышая пластичность смесей при сохранении всех физико-механических показателей вулканиэатов. П р и м ер. Смешение производят по следующему режиму : в каучук СКЗ-30 АРК на 5-й минуте вводят серу, на 7-й-стеариновую кислоту и оксид цинка, на мягчитель (1/3), на 12-й - техуглерод 1Ш-75 (2/3), на 1б-й - мягчитель (2/3), на 20-й - техуглерод ПМ-75 (1/3), на 25-й - альтакс и ДФГ, на 27-й минуте . начинают обработку на тонком зазоре и продолжают ее 3 мин. Общее время смешения 30 мин. В табл. 2 приведены свойства резиновых смесей и их вулканизатов. Как видно из представленных в табл. 1 и 2 данных, вулканизаты из предлагаемой смеси имеют более высокие прочностные показатели, чем резины, содержащие рубракс (на 15-20%), и более высокие относительные деформации, чем резины, содержащие АСМГ (на 20-25%). Смеси, содержащие олигомеризованные кубовые остатки, хорошо обрабатываются на вальцах и имеют повышенную пластичность (на 15-20% больше, чем для смесей, содержащих рубракс и АСМГ). Вулканизаты, содержащие 50 мас.ч. кубовых остатков, имеют пониженные фиэико-механические показатели по прочности при разрьше (6,0 МПа) и по эластичности по отскоку (22%). Кроме этогЪ, предлагаемые продукты находятся в жидком виде и могут дозироваться как обьиные жидкие мягчители. Использование олигомеризованных кубовых остатков производства 1,2-дихлорэтана имеет также экологическое значение, так как снижает загрязнение окружающей среды, а замена таких целевых , как рубракс и АСМГ на отходы производства позволяет получить значительный экономический эффект .

Т a б л и ц I I I I

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2202569C2 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891707A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2011 |

|

RU2481956C2 |

| Резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU994502A1 |

| Резиновая смесь на основе бутадиен-метилстирольного каучука | 1989 |

|

SU1728263A1 |

| Резиновая смесь | 1987 |

|

SU1509368A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

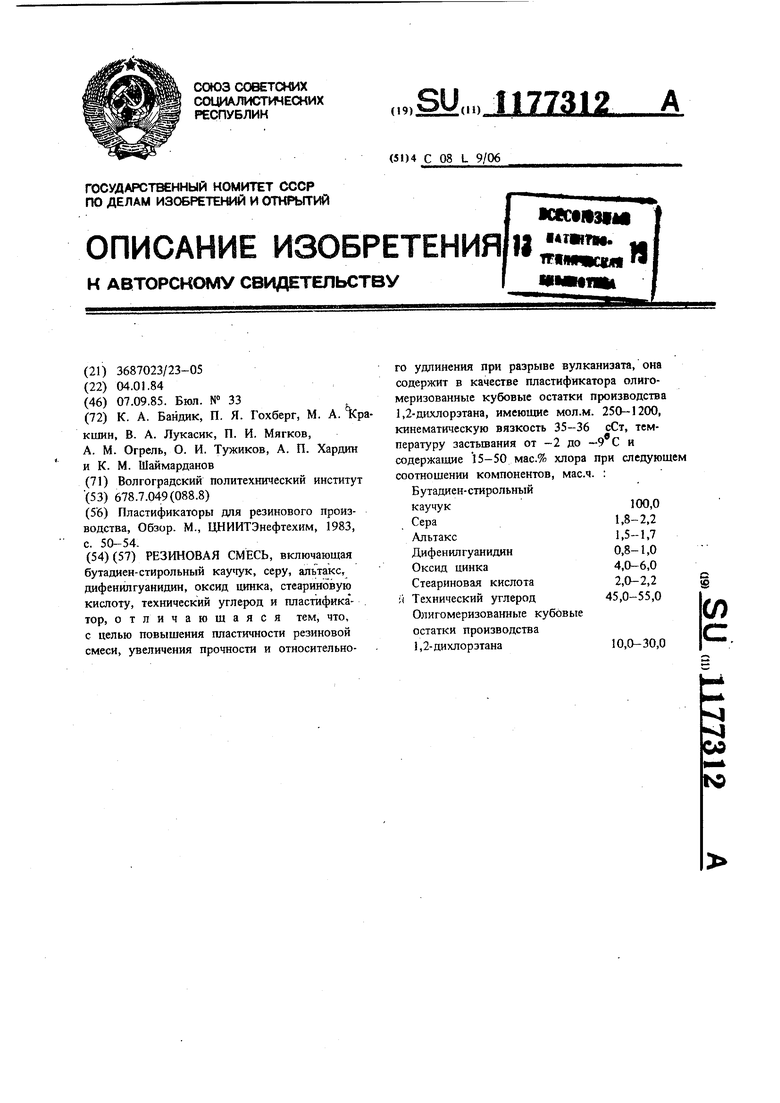

РЕЗИНОВАЯ СМЕСЬ, включающая бутадиен-стирольный каучук, серу, альтакс, дифенилгуанидин, оксид цинка, стеариновую кислоту, технический углерод и пластифика - . тор, отличающаяся тем, что, с целью повышения пластичности резиновой смеси, увеличения прочности и относительноКЖСФИЗШМ го удлинения при разрыве вулканиэата, она содержит в качестве пластификатора олигомеризованные кубовые остатки прюизводства 1,2-дихлорэтана, имеюите мол.м. 250-1200, кинематическую вязкость 35-36 сСт, температуру застьшания от -2 до -9 С и содержащие 15-50 мас.% хлора при следующем соотношении компонентов, мас.ч. : Бутадиен-стирольный каучук100,0 Сера1,8-2,2 Альтакс1,5-1,7 Дифенилгуанидин0,8-1,0 Оксид цинка4,0-6,0 с iS Стеариновая кислота2,0-2,2 и Технический углерод45,0-55,0 (О Олигомеризованные кубовые С остатки производства 1,2-дихлорэтана10,0-30,0

Каучук СКС-30 АРК 100

Сера

Альтакс

Дифенилгуанидин

Стеариновая кислота

Оксид цинка

Техугперод ПМ-75

Рубракс

Асфальто-смолистый мягчитель (АСМГ-)

Олигомеризованные

кубовые производства 1,2-дихлорэтанаПримечани

30

30

30

20

15 е: Составы 1 и 4 содержат олигомеризованные кубовые остатки произ, водства 1,2-дихлорзтана с мол.м. 250 и содержанием хлора 50 мас.%. Состав. 2 и 5 содержат остатки с мол.м. 1200 и 15 мас.% хлора. Составы 3 и 6 содержат остатки с мол.м. 800 и 30 мас.% хлора. Для определения предельных дозировок олигомеризованных кубо-. вых остатков, изготввливают смеси, содержащие 50 мас.ч. остатков (составы 5 и 6). Введение повышенных дозировок ухудшает технологические свойства смесей вследствие их высокой адгезии k валкам. Таблица 2

Показатели

Контрольный

Напряжение при 300% удлинении, МПа10,07,88,0 Относительное удлинение,%550 580620 Остаточное удлинение,%151820 Твердость по ТМ-2646060 Эластичность по отскоку,% Коэффициент старения по прочности при разрыве {373 К, 0,8.0,9 72 ч)

0,8

0,7 Примечание.

Продолжение табл. 2

Соспв

Предлагаемый

Базовый

Известный

...и J -л- -f LL LJ1-T.

7,57,1 7,08,08,0 32

0,8 0,70,7 0,70,73 0,76 Вулканизацию осуществляют в прессе при 416 К при времени, оптимальном для каждой смеси. 650670 670 560550 24 261615 20 57 575763 59 30 303330 32 1,0 1,00,661,0 1,0

| Пластификаторы для резинового производства | |||

| Обзор | |||

| М., ЦНИИТЭнефтехим, 1983, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1985-09-07—Публикация

1984-01-04—Подача