Изобретение относится к резиновой промышленности, в частности к разработке рецептуры резиновой смеси, используемой для производства изделий массового назначения (рукава, техническая пластина, формовые и неформовые резинотехнические изделия).

Цель изобретения .- улучшение физико-механических показателей вулкани- затов из резиновой смеси.

В качестве пластификатора используют 6-10%-ный раствор цис-полиизо- преноврго каучука СКИ-3 в отвакууми- рованньк кубовых отходах его производства.

Кубовые остатки являются побочными продуктами при производстве изопренового каучука и имеют следующий состав, мас.%: толуол 30-40, димеры изопрена 40-45, олигомеры изопрена 15-27, дифенилоксид 2-3.

Кубовые остатки указанного состава подвергают вакуумной отгонке при 40- 70 С и остаточном давлении 20 мм рт. ст. При этом отгоняется толуол и ди- мер диметил-4-винил-1-циклогексен.От- вакуумированные кубовые остатки имеют следующий состав, мас.%: 2,7-диме- тил-1,3,6-октатриен 22-25, 2,6-диме- тил-1,3,6-октатриен 23-26, олигомеры изопрена с мол.м. 204-340 49-55. Для загущения этой фракции на ее основе готовят 6-10%-ные растворы изопрено- вого каучука. Применение более низких

сл

о

00

а

00

31509

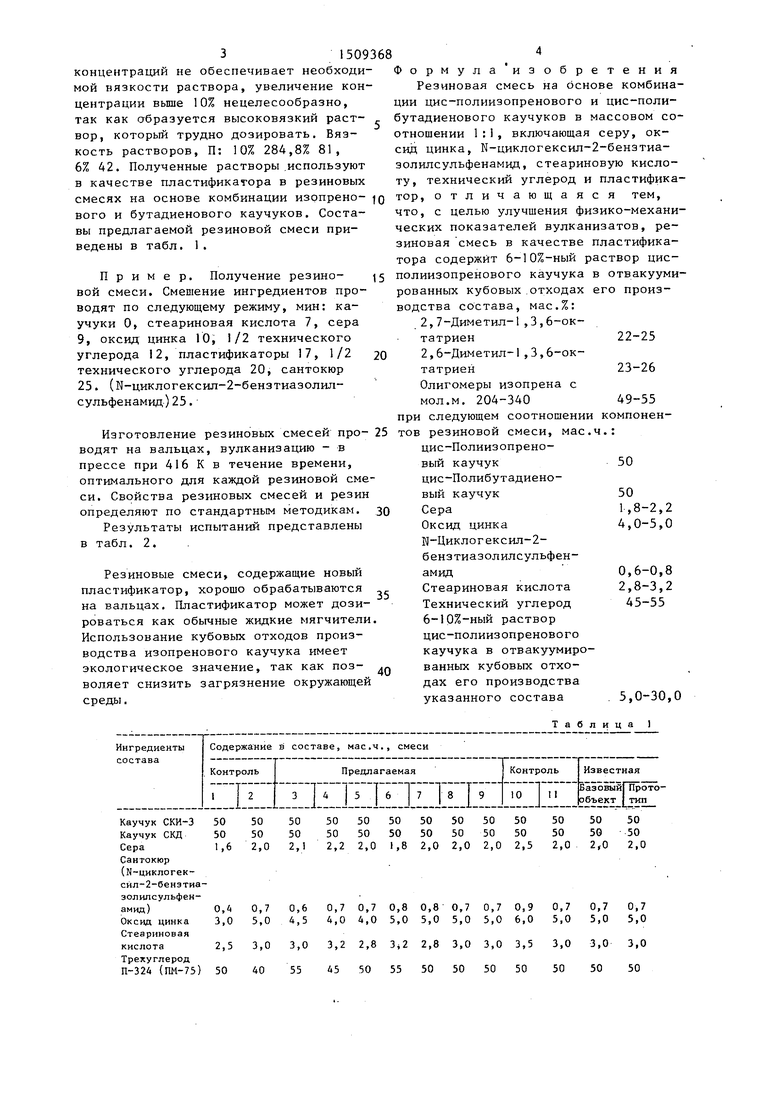

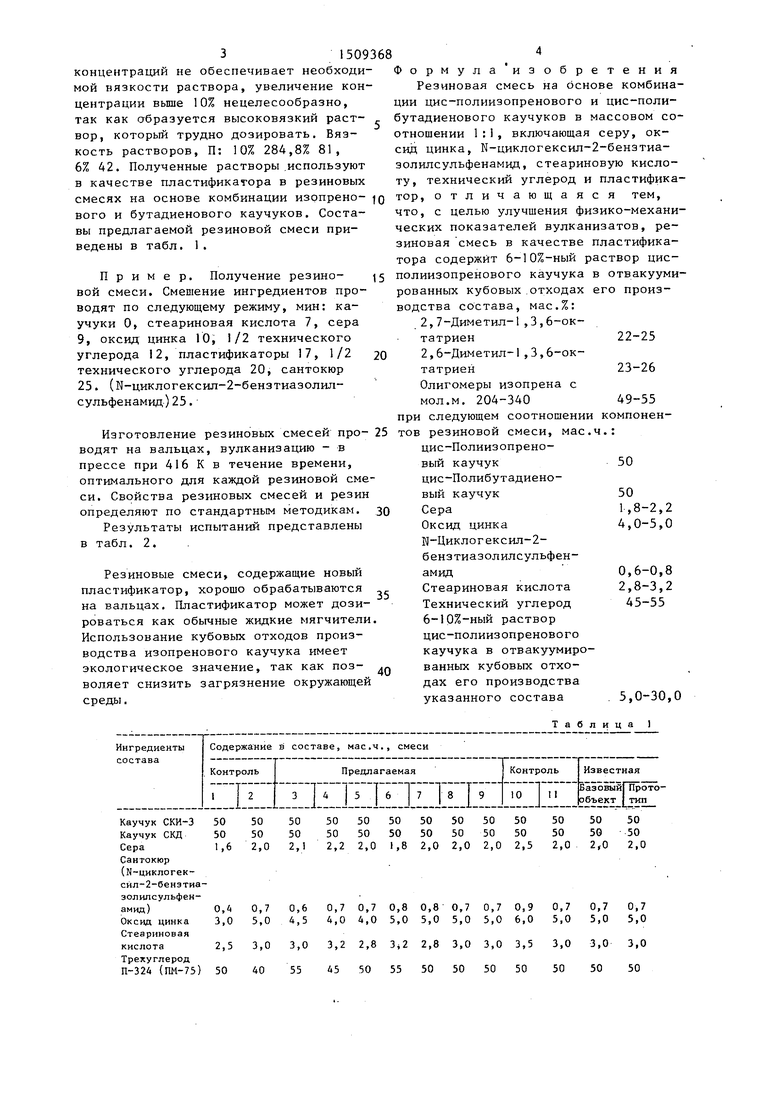

концентраций не обеспечивает необходимой вязкости раствора, увеличение концентрации выше 10% нецелесообразно, так как образуется высоковязкий раствор, который трудно дозировать. Вязкость растворов, П: 10% 284,8% 81, 6% 42. Полученные растворы .используют в качестве пластификатора в резиновых смесях на основе комбинации изопрено- вого и бутадиенового каучуков. Составы предлагаемой резиновой смеси приведены в табл. 1.

Пример. Получение резино- вой смеси. Смеп1ение ингредиентов проводят по следующему режиму, мин: ка- учуки О, стеариновая кислота 7, сера 9, оксид цинка 10, 1/2 технического углерода 12, пластификаторы 17, 1/2 технического углерода 20, сантокюр 25. (К-циклогексил-2-бензтиазолил- сульфенамид)25.

Изготовление резиновых смесей про- 25 водят на вальцах, вулканизацию - в прессе при 416 К в течение времени, оптимального для каждой резиновой смеси. Свойства резиновых смесей и резин определяют по стандартным методикам. ЗО

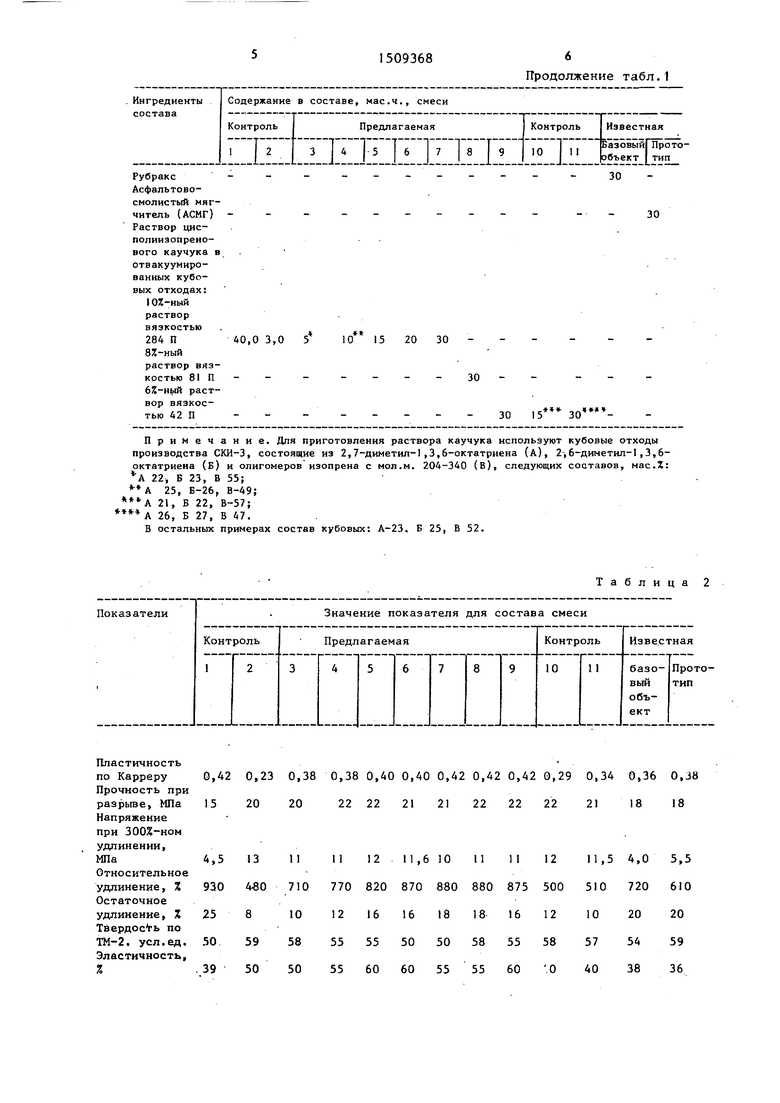

Результаты испытаний представлены в табл. 2.

Резиновые смеси, содержащие новый пластификатор, хорошо обрабатываются на вальцах. Пластификатор может дозироваться как обычные жидкие мягчители Использование кубовых отходов производства изопренового каучука имеет экологическое значение, так как позволяет снизить загрязнение окружающей среды.

5 О

5

0

Формула изобретения Резиновая смесь на основе комбинации цис-полиизопренового и цис-поли- бутадиенового каучуков в массовом соотношении 1:1, включающая серу, оксид цинка, К-циклогексил-2-бензтиа- золилсульфенамид, стеариновую кислоту, технический углерод и пластификатор, отличающаяся тем, что, с целью улучшения физико-механических показателей вулканизатов, резиновая смесь в качестве пластификатора содержит 6-10%-ный раствор цис- полиизопренового каучука в отвакууми- рованных кубовых отходах его производства состава, мас.%: 2,7-Диметил-1,3,6-ок- татриен22-25

2,6-Диметил-1,3,6-ок- татриен23-26

Олигомеры изопрена с мол.м. 204-340 49-55 при следующем соотношении компонентов резиновой смеси, мае.ч.: цис-Полиизопрено- вый каучук50

цис-Полибутадиено- вый каучук50

Сера1,8-2,2

Оксид цинка4,0-5,0

й-Циклогексил-2- бензтиазолилсульфен- амид0,6-0,8

Стеариновая кислота 2,8-3,2 Технический углерод 45-55 6-10%-ный раствор цис-полиизопренового каучука в отвакуумиро- ванных кубовых отходах его производства указанного состава . 5,0-30,0

Таблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкая резиновая смесь | 1991 |

|

SU1770328A1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

| ГИДРОИЗОЛЯЦИОННОЕ МОРОЗОСТОЙКОЕ ПОКРЫТИЕ АСФАЛЬТА АВТОМОБИЛЬНОЙ ДОРОГИ | 2017 |

|

RU2638976C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2007 |

|

RU2345101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ОЛИГОМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1973 |

|

SU374263A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ПИЩЕВОГО НАЗНАЧЕНИЯ | 1991 |

|

RU2021307C1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1989 |

|

SU1666464A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ 1,4-ЦИС-ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 1990 |

|

RU2034873C1 |

Изобретение относится к резиновой промышленности, в частности к разработке рецептуры резиновой смеси, используемой для производства изделий массового назначения. Изобретение позволяет повысить физико-механические свойства резин за счет использования в рецептуре резиновой смеси, включающей, мас.%: цис-полиизопреновый каучук 50, цис-полибутадиеновый каучук 50, сера 1,8-2,2, оксид цинка 4-5, N-циклогексил-2-бензтиазолилсульфенамид 0,6-0,8, стеариновая кислота 2,8-3,2, технический углерод 45-55, в качестве пластификатора 6-10 %-ного раствора цис-полиизопренового каучука в отвакуумированных кубовых отходах его производства состава, мас.%: 2,7-диметил-1,3,6-октатриен 22-25, 2,6-диметил-1,3,6-октатриен 23-26, олигомеры изопрена с мол.м. (204-340) 49-55, (5-30). 2 табл.

-

40,0 3,0

10 15 20 30

Примечание, Для приготовления раствора каучука используют кубовые отходы производства СКИ-3, состоящие из 2,7-диметил-1,3,6-октатриена (А), 2 6-днметил-1,3,6- октатриена (В) и олигомеров изопрена с мол.м. 204-340 (В), следующих составов, мас.%: А 22, Б 23, В 55; А 25, Б-26, В-49; А 21, Б 22, В-57;

«

А 26, Б 27, В 47.

В остальных примерах состав кубовых: А-23. Б 25, В 52.

Пластичность

по Карреру 0,42 0,23 0,38 0,38 0,40 0,40 0,42 0,42 0,42 0,29 0,34 0,36 0,38

Прочность при

разрыве, МПа 15

Напряжение

при 300%-ном

удлинении,

МПа

20

20

22 22 21 21 22 22

22

21

18

18

11,5 4,0 5,5

4,5 13 11 I 1211,610 11 П 12 Относительное

удлинение, % 930 480 710 770 820 870 880 880 875 500 510 720 610 Остаточное.

удлинение, % 25 8 10 12 16 16 18 18 16 12 10 20 20 Твердость по

ТМ-2. усл.ед. 50 59 58 55 55 50 50 58 55 58 57 54 59 Эластичность, %. 39 50 50 55 60 60 55 55 60 .О 40 38 36

30

30

30

30 15 30 Таблица 2

22

21

18

18

11,5 4,0 5,5

Прочность при разрьгае после старения (373 К, 72 ч),

та.8,9 13,0 13,0 13,0 14,0 14,8 13,6 13,8 14,2 14,0 13,9 9,7 И

Относительное удлинение после старения , - (373 К, 72 ч), %750 А20 700 700 700 720 760 770 775 410 420 680 628

| Пластификаторы для резинового производства | |||

| Тематический обзор | |||

| М., ЦНИИТЭНефтехим, 1981, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1989-09-23—Публикация

1987-02-09—Подача