кость н оборудованию, плохое смешение), что усложняет ее переработку.

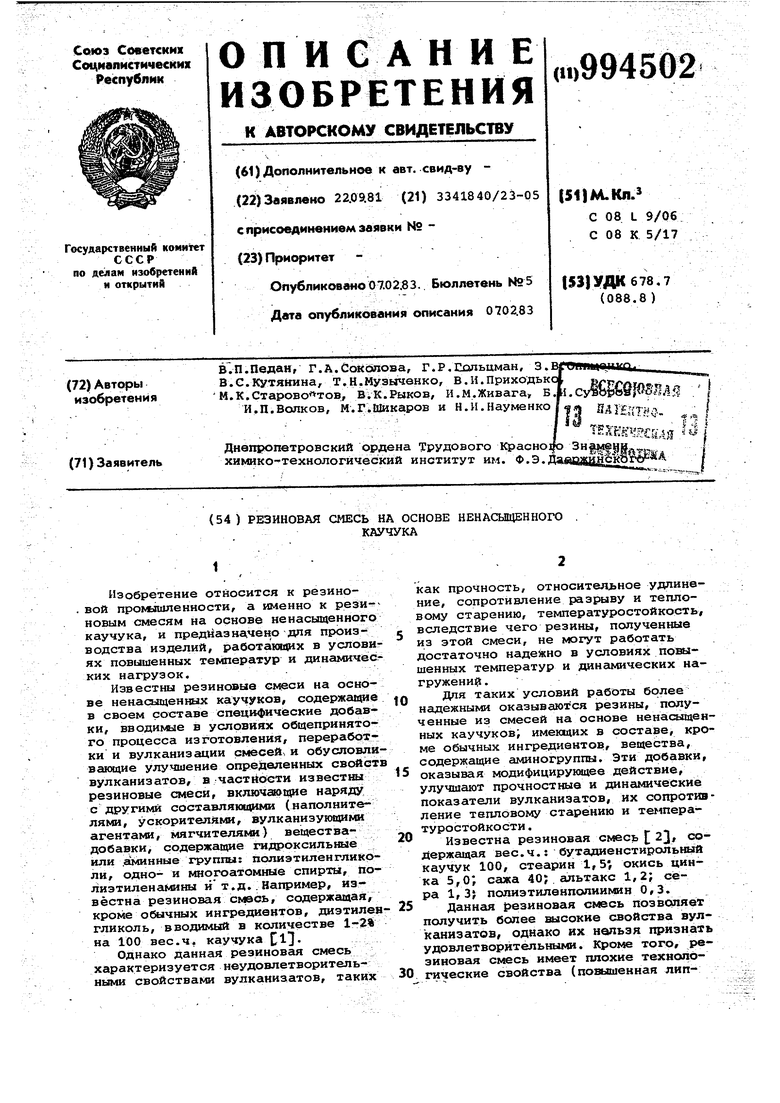

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является резиновая смесь при использовании которой достигнуты наилучшие показатели прочности, относительного удлинения резин, их сопротивления.раздиру и тепловому старению, температуростойкости, состоящая из ненасыщенного каучука, например бутадиенстирольногчэ; вулканизующей группы альтакс/ сера, окись цинка; мягчителя; стеариновая кислота; наполнителя:технический углерод и модифицирующей добавки: кубоэый остаток производства полиэтилеиполиамина, при следукядем соотношении ингредиентов, вес.ч.:

Каучук (СКС 30 АРКМ-15) 100 Альтакс3,2

Сера2,0

Окись цинка5,0

Сажа ПМ-1540,0

Полиэтиленполиамин кубовый (ПЭПАкуб. ) 0,2 Стеариновая кислота .1,5 Однако известная резиновая смесь характеризуется недостаточно высокой прочностью, относительным удлинени ем, сопротивлением разрыву и тепловому старению/ температуростойкостью (см. табл. 2, огштная смесь 2 ),

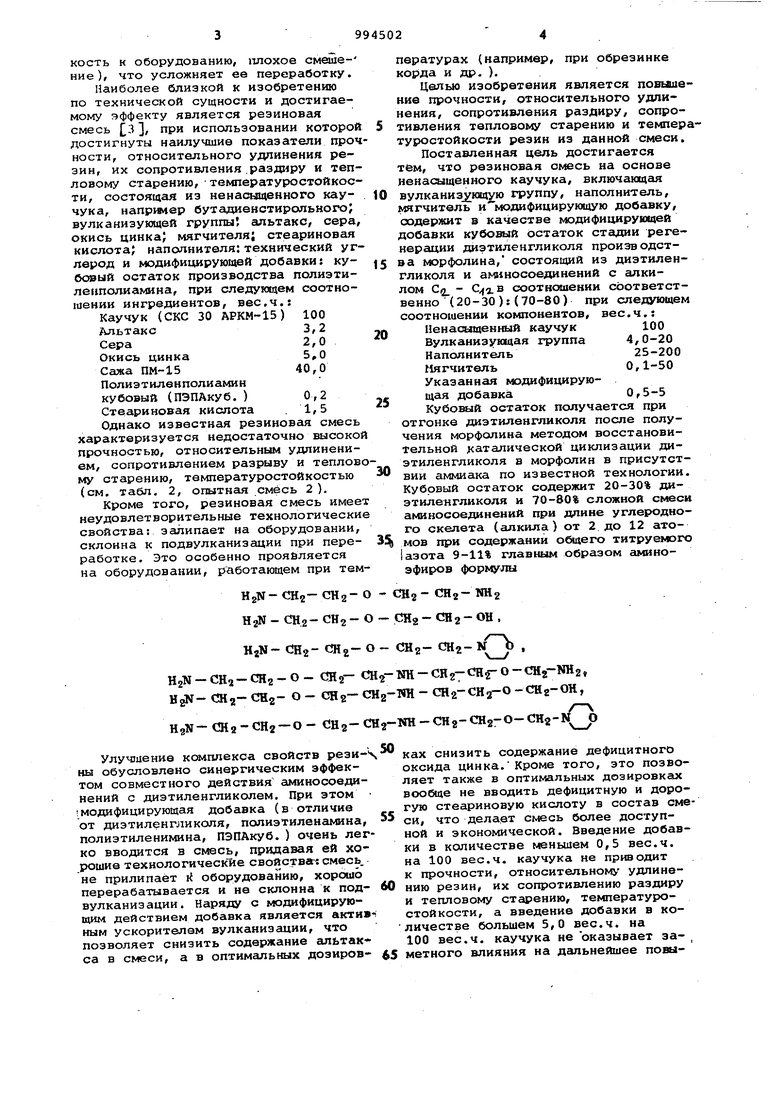

Кроме того, резиновая смесь имеет неудовлетворительные технологические свойства: залипает на оборудовании, склонна к подвулканизации при переработке. Это особенно проявляется на оборудовании, работающем при темHjN-СНг-сНз О HjN - СНа-сНг - О HjN-СНг-CHj-о НгМ-СН-д-СНг-О- СНа- CH-jHjiN-CHa-CHa- о- CHg-cjHgHeN-CHa-CHz-o- СНг-СНг Улучтиение комплекса свойств рези- ны обусловлено синергическим эффектом совместного действия аминосоединений с диэтиленгликолем. При этом модифицирующая добавка (в отличие от диэтиленгликоля, полиэтиленамина, 55 полиэтиленимина, ПЭПАкуб. ) очень легко вводится в смесь, придавая ей хорошие технологическТ1е свойстваг смесь, не прилипает i{ оборудованию, хорошо перерабатывается и не склонна к под- 60 вулканизации. Наряду с модифицирующим действием добавка является актиВ1 ным ускорителем вулканизации, что позволяет снизить содержание альтакса в смеси, а в оптимальных дозиров- 45

пературах (например, при обрезинке корда и др. ).

Целью изобретения является повышение прочности, относительного удлинения, сопротивления раздиру, сопротивления тепловому старению и темпертуростойкости резин из данной смеси.

Поставленная цель достигается тем, что резиновая амесъ на основе ненасыщенного каучука, включающая вулканиз ющ ю группу, наполнитель, мягчите ль и мо шфицирукнцую добавку, оэдержит в качестве модифицируихдей добавки кубовый остаток стадии регенерации диэтиленгликоля производства морфолина, состоящий из диэтиленгликоля и ам 1носоединений с алкилом С. - соотнсиаении соответственно (20-30): (70-80) при следующем соотношении компонентов, вес.ч.: 11енася2щенный каучук 100 Вулканизующая группа 4,0-20 Наполнитель25-200

Нягчителъ0,1-50

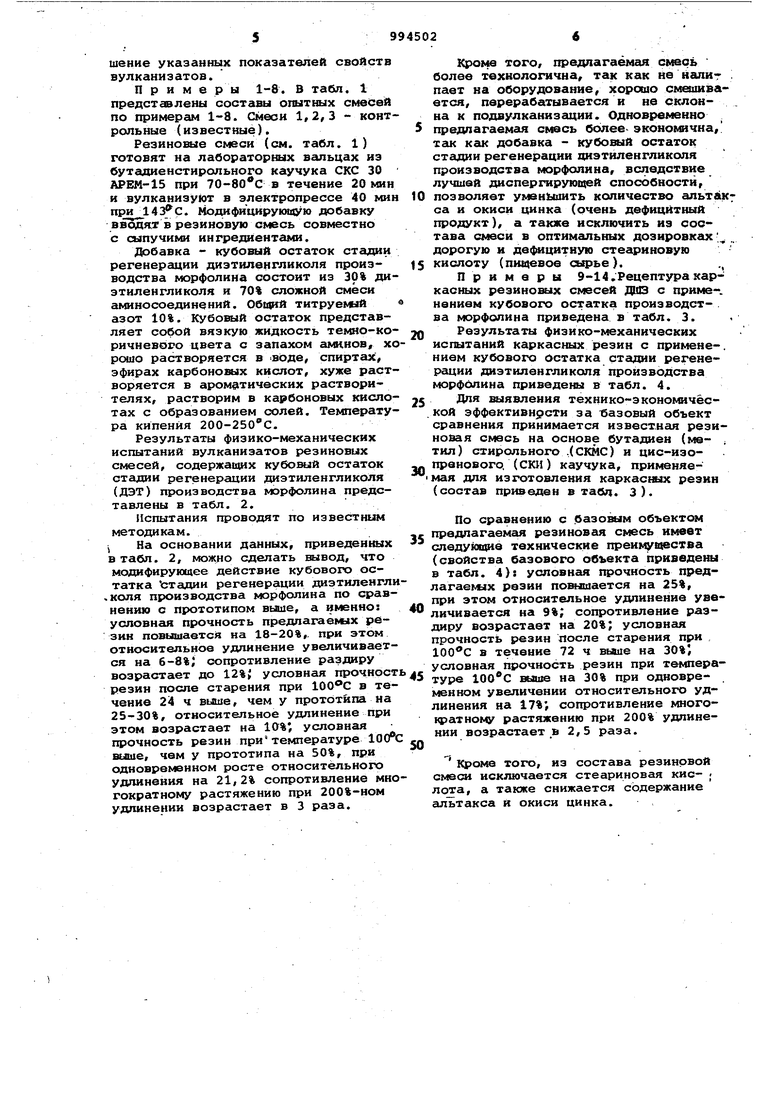

Указанная модифицирующая добавка0,5-5 Кубошлй остаток получается при отгонке диэтиленгликоля после получения морфолина методом восстановительной каталической циклизации диэтиленгликоля в морфолин в присутствии аммиака по известной технологии. Кубовый остаток содержит 20-30% диэтиленгликоля и 70-80% сложной смеси аминосоединений при длине углеродного скелета (алкила ) от 2. до 12 атомов при содержании общего титруемого Iазота 9-11% главным образом с1миноэфиров формулы На - СНг-NH2 На - снз- ОН . Шг-снг-N , H-CHg-t fO-CHj-NHj, H-снг-снз-о-снг-он, «н-СНг-сн2-о-снг- Г}) ках снизить содержание дефицитного оксида цинка.Кроме того, это позволяет также в оптимальных дозировках вообще не вводить дефицитную и дорогую стеариновую кислоту в состав смеси, что делает смесь более доступной и экономической. Введение добавки в количестве меньшем 0,5 вес.ч. на 100 вес.ч. каучука не приводит к прочности, относительному удлинению резин, их сопротивлению раздиру и тепловому старению, температуростойкости, а введение добавки в количестве большем 5,0 вес.ч. на 100 вес.ч. каучука не оказывает заметного влияния на дальнейшее повышение указанных показателей свойств вулканизатов. Примеры 1-8. В табл. 1 представлены составы опытных смесей по примерам 1-8. Смеси 1,2,3 - конт рольные (известные). Резинош ге смеси (см. табл. 1) готовят на лабораторных вальцах из бутаяиенстирольного каучука СКС 30 АРЕМ-15 при 70-80 С в течение 20 мин и вулканизуют в электропрессе 40 ми . toдифициpyюtI|yю добавку вводя в резиновую смесь совместно с сыпучими ингредиентами. Добавка - кубовый остаток стадии регенерации дизтилеигликоля производства морфолина состоит из 30% ди зтиленгликоля и 70% сложной смеси аминосоединений. Об1ф1й титруемый азот 10%. Кубовый остаток представляет собой вязкую жидкость темно-ко ричневого цвета с запахом амкиов, х рошо растворяется в вОде, спиртах, эфирах карбоновых кислот, хуже раст воряется в ароматических растворителях, растворим в карбоновых кисло тах с образованием солей. Температу ра кипения 200-250С. Результаты физико-механических испытаний вулканизатов резиновых смесей, содержащих кубовый остаток стадии регенерации диэтиленгликоля (ДЭТ) производства морфолина представлены в табл. 2. Испытания проводят по известным методикам. На основании данных, приведенюах в табл. 2, сделать ваъод, что модифируищее действие кубового остатка Стадии регенерации диэтиленгл .коля производства морфолина по сравнению с прототипом выше, а именно: условная прочность предлагаемых резин повышается на 18-20%,. при этом относительное удлинение увеличивается на 6-8%; сопротивление раздиру возрастает до 12%; условная прочност резин после старения при в течение 24 ч выше, чем у прототипа на 25-30%, относительное удлинение при этом возрастает на 10%; условная прочность резин притемпературе 10(г выше, чем у прототипа на 50%, при одновременном росте относительного удлинения на 21,2% сопротивление мно гократному растяжению при 200%-ном удлинении возрастает в 3 раза. Kpoitfe того, предлагаемая смеоь более технологична, так как не напит пает на оборудование, хорошо смешивается, перерабатывается и не склонна к подвулканизации. Одновременно предпагаемгл смесь более- экономична, тсш как добавка - кубоаый остаток стадии регенерации юсзтнленгликоля производства морфолина, вследствие лучшей диспергирующей способности, позволяет умен1ьшить количество альтгкк; са и окиси цинка (очень дефицитный продукт), а также исключить из состава смеси в оптимальных дозировках дорогую и дефицитную стеариновую кислоту (пищевое сьфье). Примеры 9-14,Рецептура каркасных резинош х смесей ДШЗ с приме-, нвнием кубового остатка производства морфолина приведена в табл. 3. Результаты физико-механических испытаний каркасных резин с примене-. нием кубового остатка стадии регенерации диэтиленгликоля производства морфолина приведены в табл. 4. Для выявления технико-экономичёской эффективнрсти за базовый объект сравнения принимается известная резиновая смесь на основе бутадиен (метил) стирольного,(СКМС) и цис-изопренового, (СКН) каучука, применяемая для из готовления каркасных резин (состав приведен в табп. 3). По сравнению с базовым объектом предлагаемая резиновая смесь икюет следу1011{ие технические преимущества (свойства базового объекта приведены в табл. 4): условная щ очность предагаемых резин повышается на 25%, при этом относительное удлинение увеличивается на 9%; сопротивление раздиру возрастает на 20%; условная прочность резин после старения при в течение 72 ч вьше на 30%1 условная прочность резин при температуре вьаце на 30% при одновременном увеличении относительного удлинения на 17%; сопротивление многократному растяжению при 200% удлинении возрастает в 2,5 раза. Кроме того, из состава резиновой смеси исключается стеариновая кис- . лота, а также снижается содержание ал такса И окиси цинка.

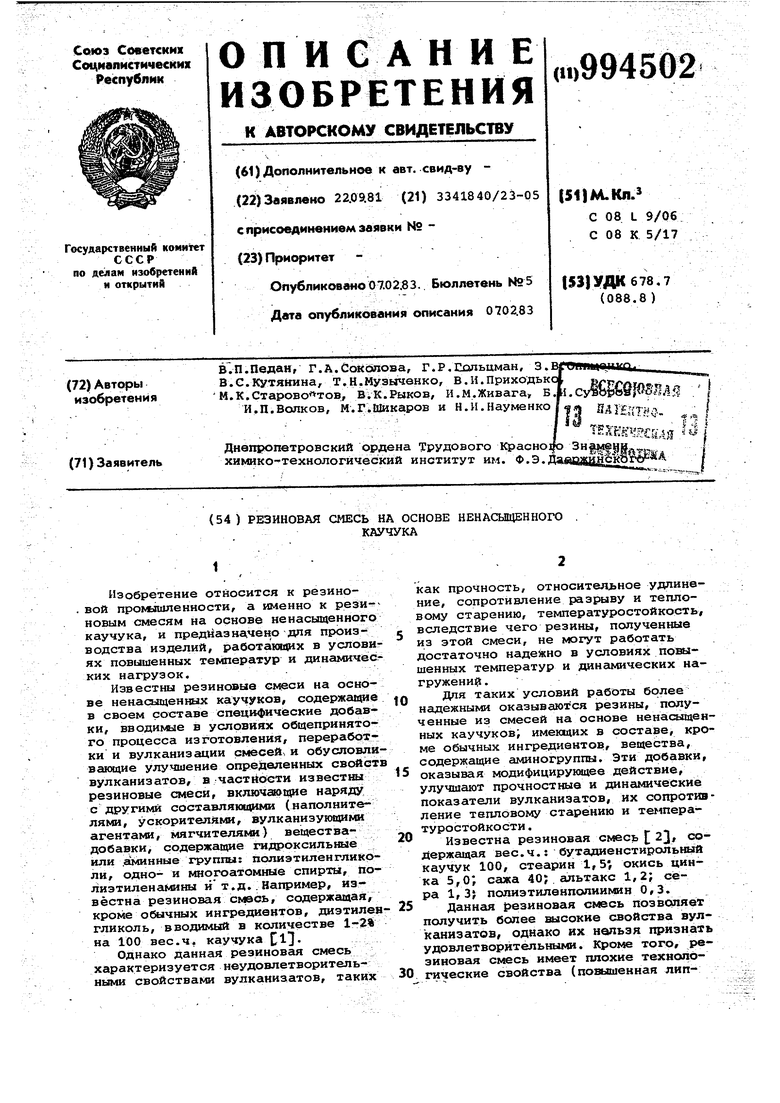

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1077904A1 |

| Резиновая смесь на основе диеновогоКАучуКА | 1979 |

|

SU834015A1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1100284A1 |

| Резиновая смесь | 1985 |

|

SU1370121A1 |

| Резиновая смесь | 1981 |

|

SU994497A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1151551A1 |

0,2

0,2 Напряжение при 300%-ном 6,1 6,1 удлинении, МПа 6,0 Условная прочность, МПа 22,0 18,6 8,0 7,8 после теплового старения 24 ч X 14,6 18,0 14,9 X Относительное удлинение, % 440 450 445 300 330 320 после теплового ста1,5

0,2 0,5

2,755,0 6,2.6,46,36,26,3 18,023,4 26,326,825,0 8,610,4 12,012,311,2 16,0 20,5 23,5 23,5 22,5 450 470 490 490 480 340 380 400 . 400 400

рения 24 ч X

X 100®С 250

300

Ссшротивление раздиру, кН/м

Сопротивление многократном} растяжению при 200%-ом удлинении, тыс. циклов

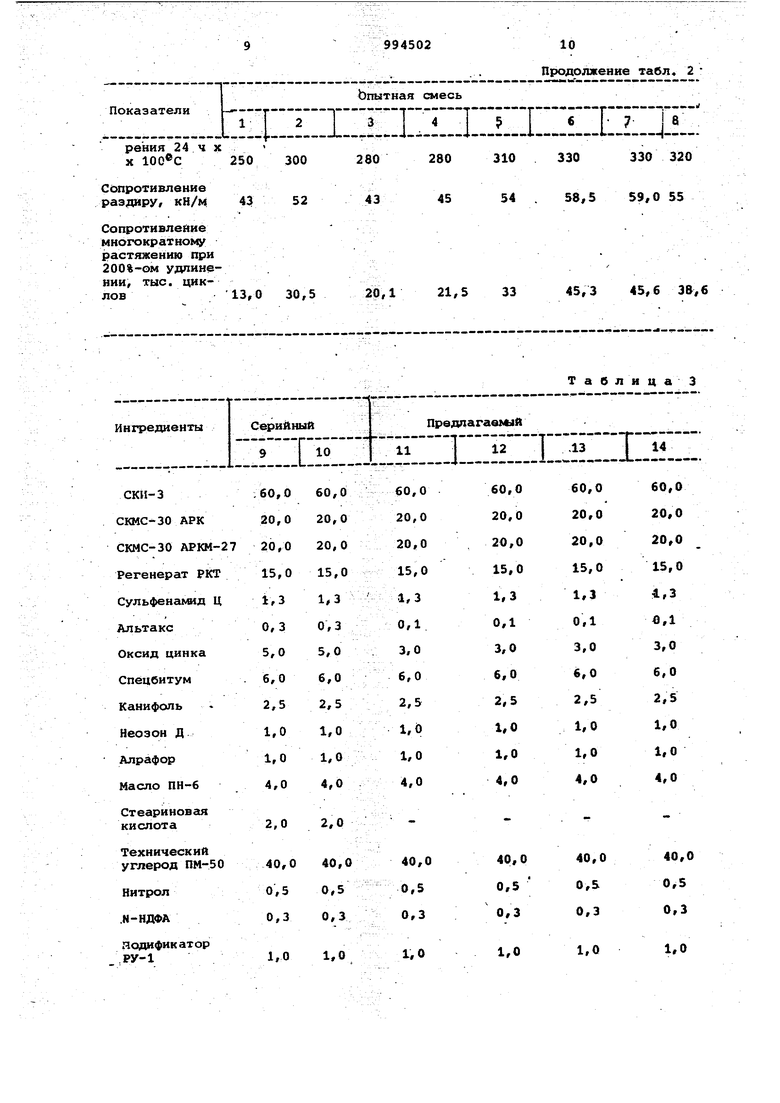

Продолжение табл. 2

330 320

330

280 310

54

58,5 59,0 55

45

45,3 45,6 38,6

20,1 21,5 33

Сопротивление многократному растяжению при 200%-ом уддинении, тыс. циклов

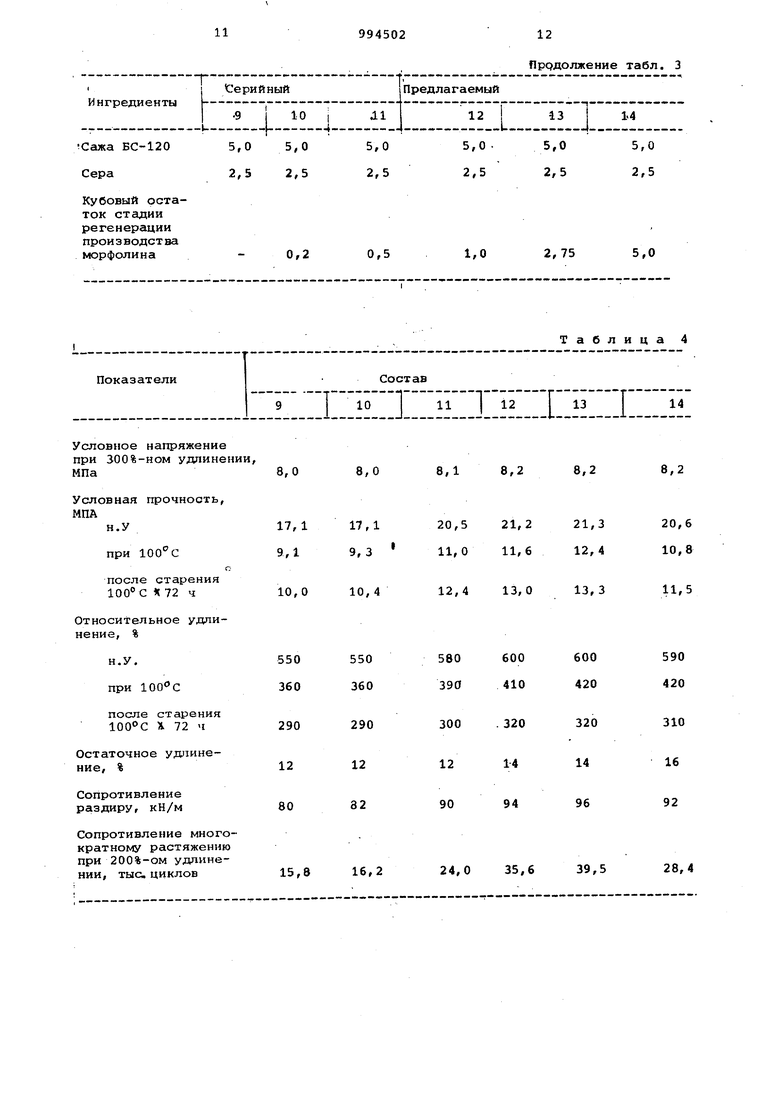

Продолжение табл. 3

Таблица 4

28,4

24,0 35,6 39,5

16,2

13-99450214

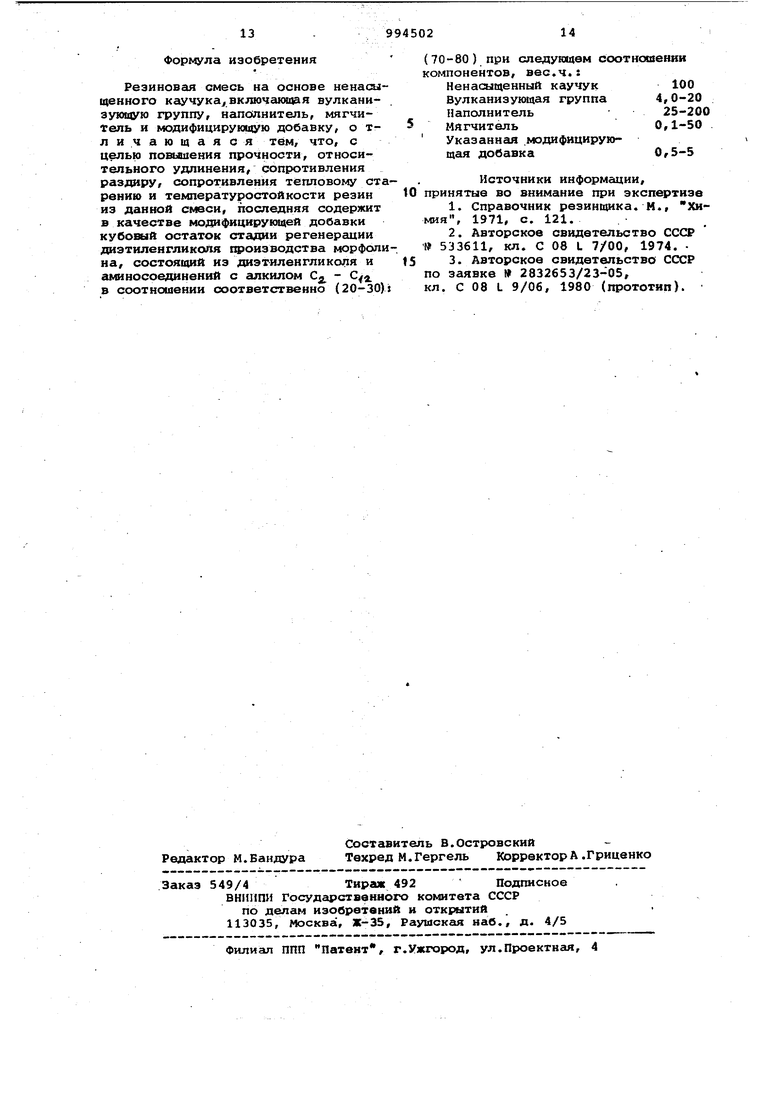

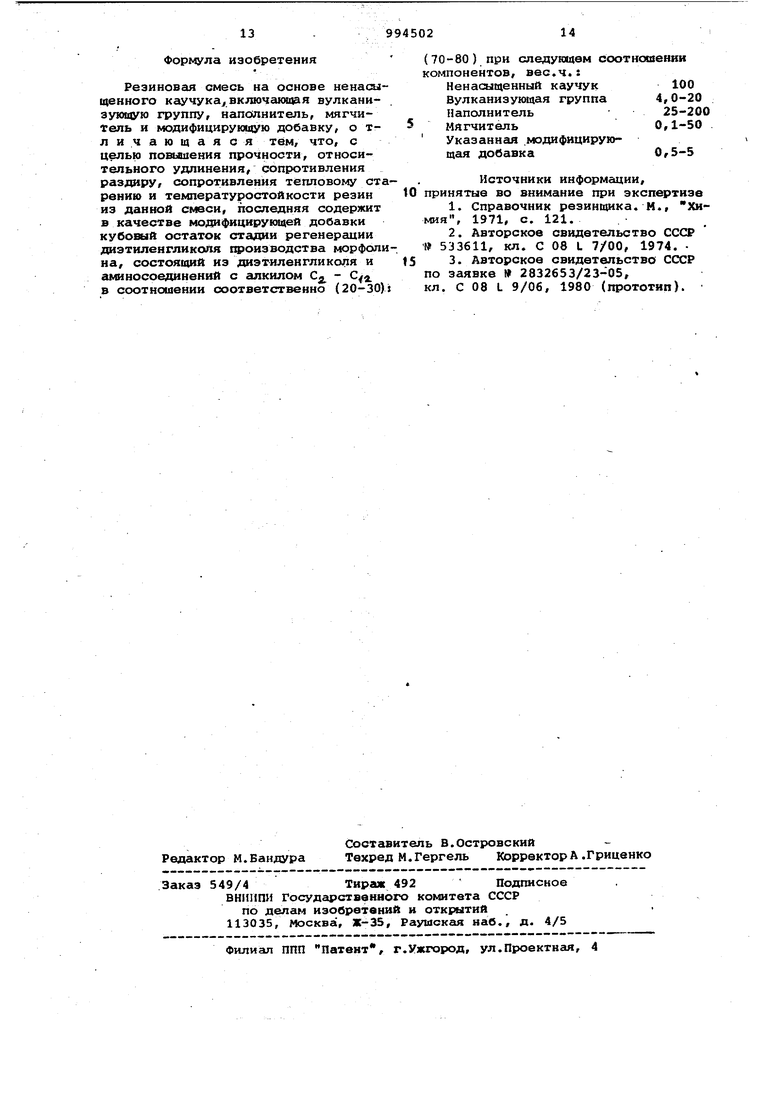

Формула изобретения (70-80) при следукхцвм ссютношении

компонентов, вес.ч.:

Резиновая смесь на основе ненасал-Ненасыщенный каучук 100

ценного каучука включакнцая вулкани-Вулканизующая группа 4,0-20

зующую группу, наполнитель, мягчи-Наполнитель 25-200

Гель и модифицирукхцую добавку, от-5 Мягчитель 0,1-50

ли чающаяся тем, что, с Указанная модифицируюцелью повьоиения прочности, относи-щая добавка 0,5-5 тельного удлинения, сопротивления

, сопротивления тепловому ста-. Источники информации,

рению и температуростойкости резинtO принятые во внимание при экспертизе

из данной смеси, последняя содержит1. Справочник резинщика. М., Хив качестве модифицирующей добавкимия, 1971, с. 121.

кубовый остаток стадии регенерации2. Авторское свидетельство СССР

диэтиленгликсля щ оизводства морфоли- 533611, кл. С 08 L 7/00, 1974.

на, состоящий из диэтиленгликоля и15 3. Авторское свидетельство СССР

аминосоедшнений с алкилом Сд - С. заявке 2832653/23-05,

в соотношении соответственно (20-30)jкл. С 08 L 9/06, 1980 (прототип).

Авторы

Даты

1983-02-07—Публикация

1981-09-22—Подача