Известен агрегат для объемной закалки рельсов и других видов проката, содержащий бак с закалочной средой, спрейеры для подстуживания рельса, противопожарные камеры и роликовые клети для задачи И выдачи рельсов в закалочный бак. Закаливаемые рельсы могут перемешаться внутри бака в поперечном направлении от одной его стенки к другой.

Предлагаемый агрегат отличается от известного тем, что он снабжен подвижной рамой с роликовыми ручьями для поперечного перемещения рельсов в закалочном баке.

Это позволяет охлаждать рельсы в строго заданном положении, что уменьшает их кривизну, и обеспечивать высокую производительность.

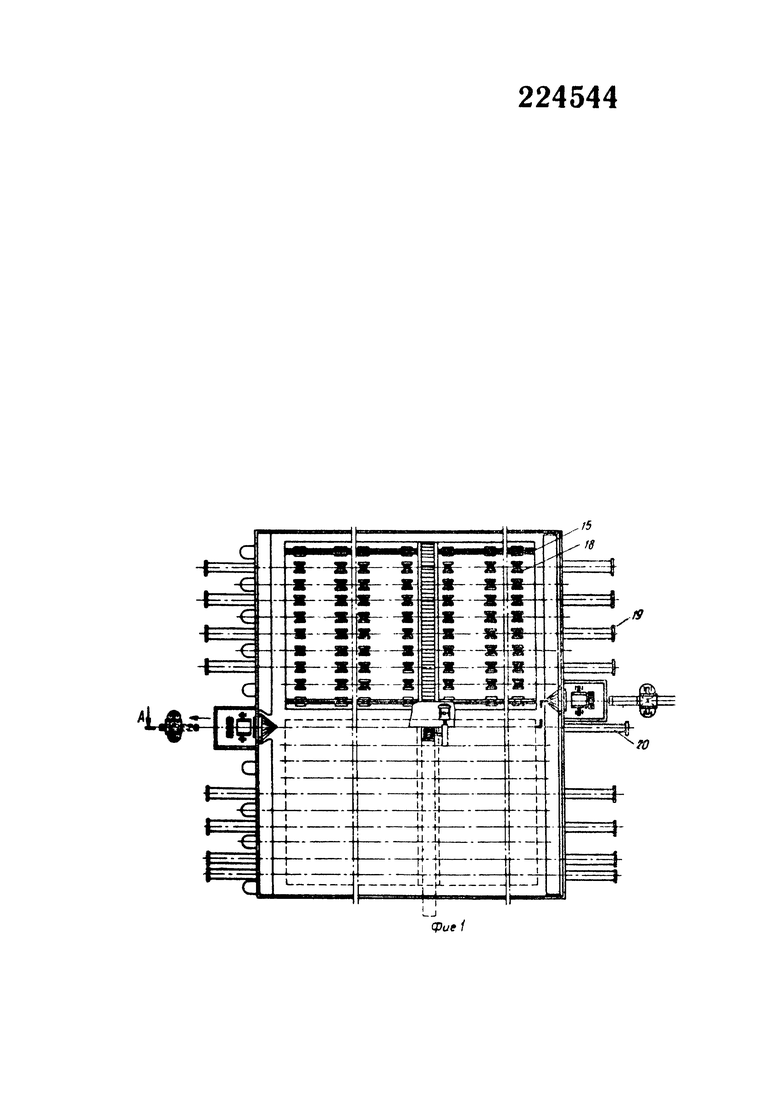

На фиг. 1 изображен предлагаемый агрегат; на фиг. 2 - разрез А-А на фиг. 1.

Агрегат состоит из роликовых клетей 1 для задачи рельса, спрейеров 2 для предварительного подстуживания головки рельса, спрейеров 3 для предварительного подстуживания подошвы и шейки рельса, доталкиватепя 4, противопожарных камер 5, закалочного бака 6 и роликовой клети 7 для выдачи рельсов.

Клети 1 служат для ввода нагретых до температуры закалки рельсов в бак 6 и снабжены приводными нижними и верхними горизонтальными роликами 8 и вертикальными неприводными роликами 9.

Нижние ролики 8 установлены в клетях 1 неподвижно, а верхние могут перемещаться в вертикальной плоскости для приема рельсов разной высоты.

Ролики 9 служат для прямолинейного направления рельсов с головками, повернутыми вверх (при перестановке местами всех горизонтальных роликов агрегата можно производить закалку рельсов с головками, повернутыми вниз).

Спрейеры 2 расположены на расстоянии не более 2-3 м от бака 6. Скорость перемещения рельса через спрейер 2 должна быть не менее 1,5 м/с, а продолжительность перемещения каждой точки поверхности головки от конца охлаждения водо-воздушной смесью или водой до начала охлаждения маслом составляет не более 2 с.

Спрейеры 3 устанавливаются на расстоянии 8-10 м от бака 6.

Камеры 5 наполнены азотом или другим инертным газом, подаваемым через трубку 10. В камерах 5 имеются роликовые клети 11 и металлические щетки 12.

Бак 6 снабжен дверцами 13, которые могут открываться и закрываться, и масляным конусообразным затвором 14, представляющим собой кольцеобразную полую коробку с внутренним отверстием для прохода рельса. В полость коробки по отдельному трубопроводу от насоса высокого давления подается масло, которое истекает через отверстия, просверленные по образующей в торцовой стенке коробки, или через щель, расположенную под углом около 70° к основанию конуса.

В баке 6 установлена также рама 15 с опорными катками 16, которая может перемещаться по направляющим 17. На этой раме смонтированы рольганги, состоящие из нижних и верхних холостых роликов 18 для удерживания рельсов в строго заданном положении. В обе торцовые стенки бака 6 встроены гидравлические толкатели 19, с помощью которых рельсы перемещаются попеременно в продольном направлении на 0,5 м в роликовых ручьях рамы во время их закалки. Выталкивание рельса из бака 6 осуществляется выталкивателем 20.

Клеть 7 включает моечное устройство с вентиляционным зонтом, рольганг и стеллаж перед отпускной печью.

Агрегат работает следующим образом.

Рельсы, нагретые в печи до температуры закалки, подаются по одному к закалочному агрегату.

До ввода в бак 6 с маслом рельсы подвергают охлаждению (подстуживанию) водо-воздушной смесью или распыленной водой по одному из вариантов:

1) подстуживание только головки рельса до 400-500°C;

2) подстуживание головки рельсов до 400-500°C, а подошвы и шейки - до 550-650°C;

3) подстуживание только подошвы и шейки рельса до 550-650°C;

4) без подстуживания.

Рама 15 перец вводом в нее первого рельса находится в левой половине бака 6. После ввода первого рельса в роликовый ручей рамы с помощью клетей 1 и доталкивателя 4 рама 15 передвигается зубчато-реечным устройством с таким расчетом, чтобы ось второго ручья ее совпала с осью задающего устройства. Так повторяется до тех пор, пока все роликовые ручьи рамы не будут заполнены рельсами.

В момент остановок рамы 15 при вводе в нее последующих рельсов приводятся в действие толкатели 19, которые попеременно с обеих сторон бака 6 перемещают рельсы в роликовых ручьях с продольным поступательным и возвратным движением на 0,5 м. Когда все ручьи рамы 15 (в данном случае 10 ручьев) будут заполнены рельсами, рама 15 перемещается в исходное положение в левую сторону бака 6 и первый по загрузке рельс после примерно пятиминутного охлаждения в масле оказывается против окна выдачи рельсов из агрегата.

После выдачи первого закаленного рельса из агрегата рама 15 переметается на один ручей и одновременно производятся выдача закаленного рельса из второго ручья и задача рельса для закалки в первый ручей рамы и т.д.

Производительность агрегата с 10 роликовыми ручьями в раме применительно для рельсов длиной 25 м типа Р-65 составляет около 100 т/Ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ РЕЛЬСОВ | 1969 |

|

SU232994A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ИЛИ ДРУГИХ ПРОКАТНЫХ ПРОФИЛЕЙ | 1965 |

|

SU176943A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2283353C1 |

| Способ термической обработки рельсов | 1987 |

|

SU1502634A1 |

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

Агрегат для объемной закалки рельсов и других профилей проката, включающий роликовые клети для задачи и выдачи рельсов, спрейеры предварительного подстуживания, противопожарные, камеры, бак с маслом, отличающийся тем, что, с целью уменьшения кривизны рельсов и обеспечения высокой производительности, он снабжен подвижной рамой с роликовыми ручьями.

Авторы

Даты

1983-09-15—Публикация

1966-05-13—Подача