Известны установки для закалки железнодорожных рельсов в масле или другой закаливающей среде.

Предложен агрегат для объемной закалки железнодорожных рельсов или других прокатных профилей в масле или других закалоч1 ых средах, который отличается от известных закалочных установок тем, что в закалочной ванне установлен вращающийся барабан с пасаженнымн на нем многолучевыми звездочками, несущими на себе поворотные каретки для приема и выдачи обрабатываемых изделий, при этом каретка выполнена в виде продольной рамы с цапфами на концах, позволяющими ей в подшипниках, закрепленных на выступах звездочек, находиться при вращении закалочного барабана в вертикальном положении.

Предложенный агрегат, позволяющий достигнуть высокой прочности, равномерной твердости и механических свойств рельса по всей его длине и сечению, предназначен для объемной закалки одновременно нескольких железнодорожных рельсов или других прокатных профилей длиной до 25 м при нх поточном производстве или обработке.

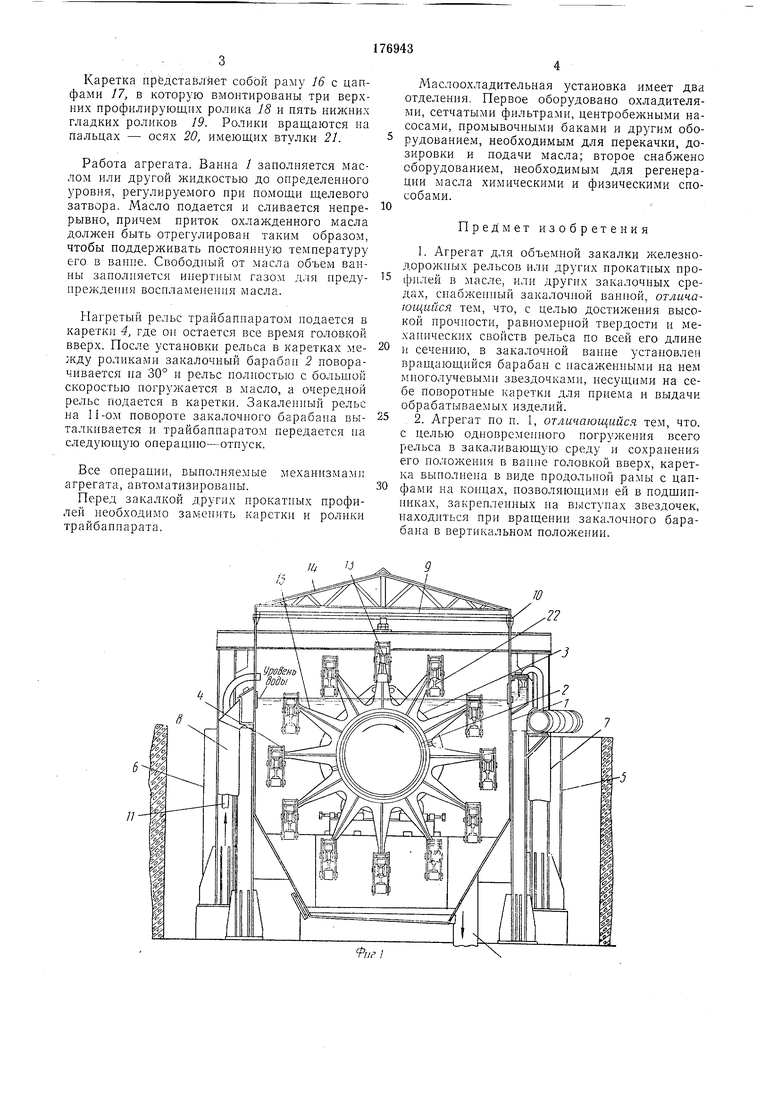

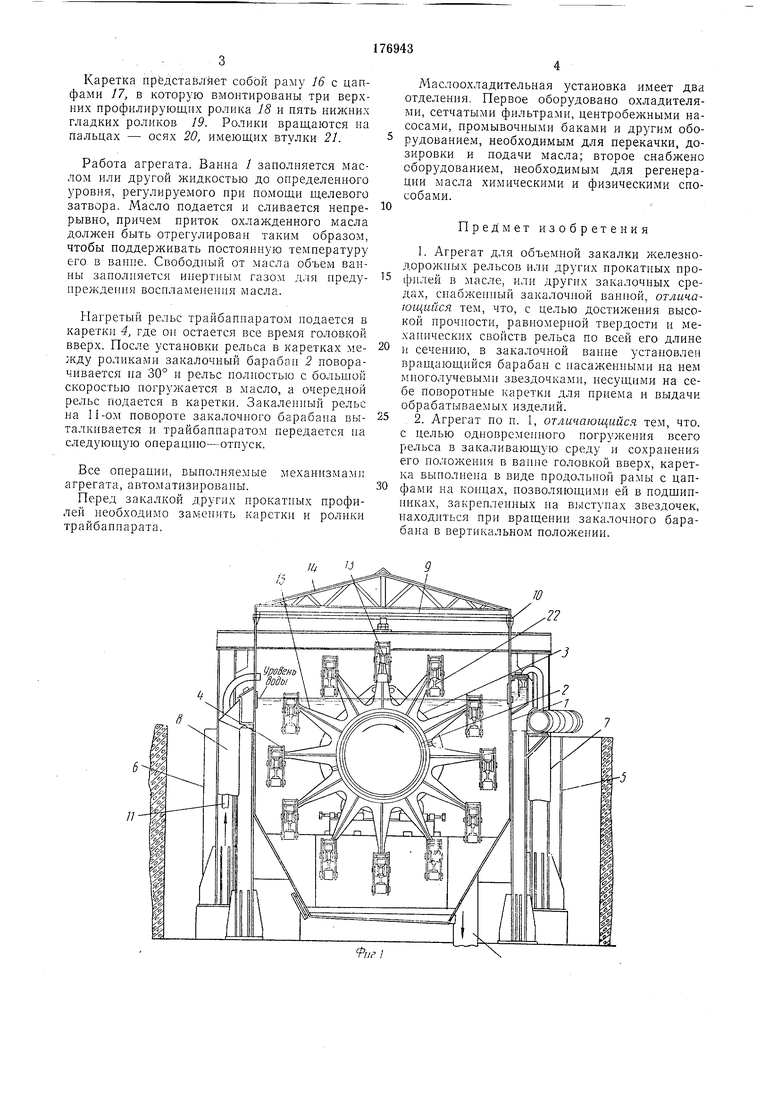

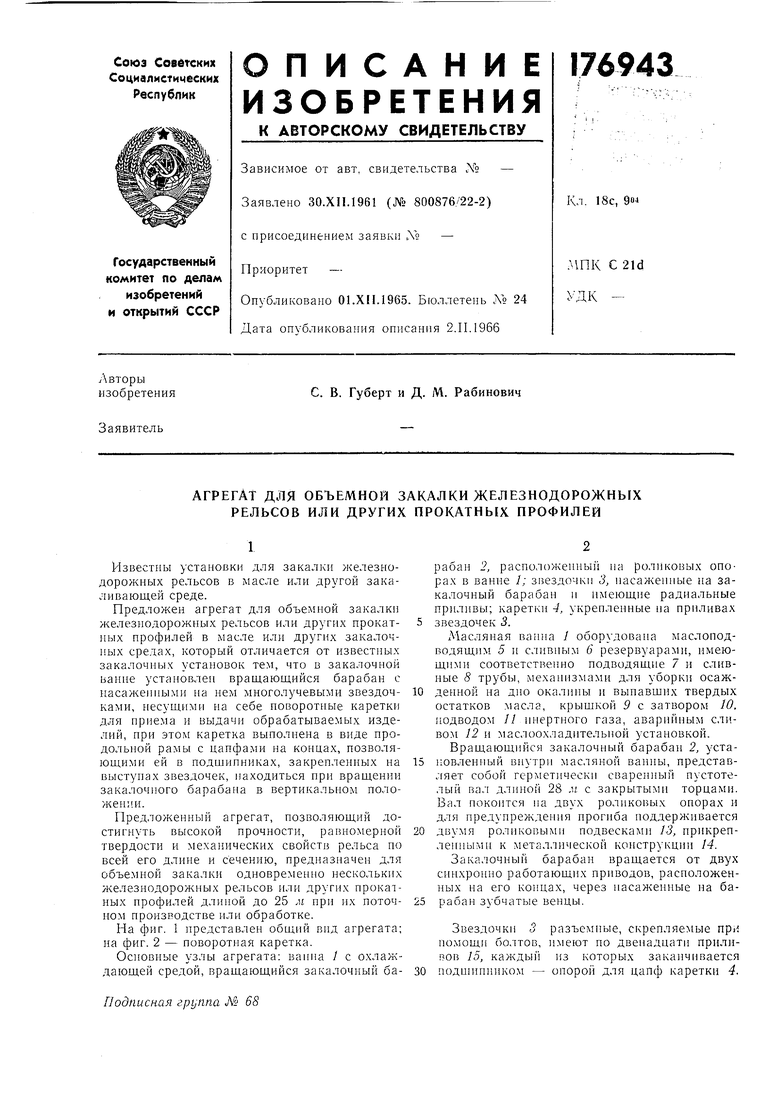

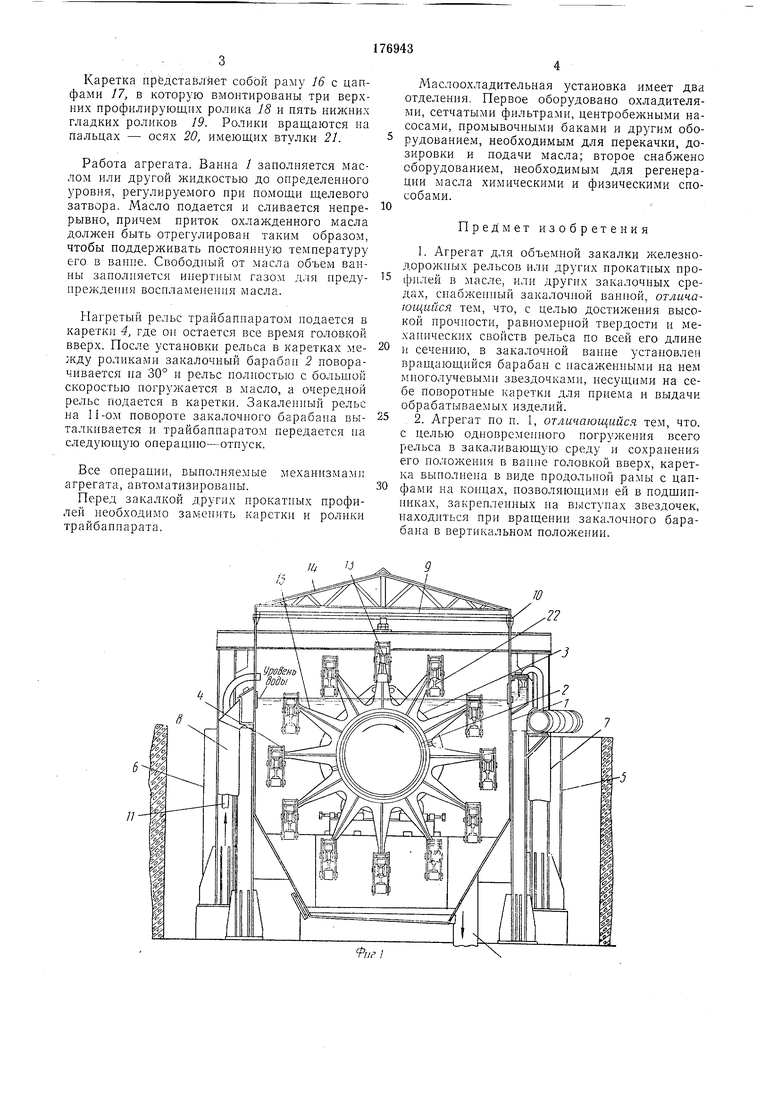

На фиг. 1 представлен общнй внд агрегата; на фиг. 2 - поворотная каретка.

рабан 2, расноложенный иа роликовых опорах в ванне /; звездочки 3 насаженные на закалочный барабан н имеющие радиальные прнлнвы; каретки 4, укрепленные на приливах

звездочек 5.

Масляная ванна 1 оборудована маслоподводящим 5 н сливным 6 резервуарами, имеющими соответственно подводящие 7 и сливные 8 трубы, механизмами для уборки осажденной на дно окалины и выпавщих твердых остатков масла, крышкой 9 с затвором 10. подводом // инертного газа, аварийным сливом 2 и маслоохладительной установкой. Вращающийся закалочный барабан 2, установленный внутрн масляной ванны, представ;(яет собой герметнчески сваренный пустотелый ва.г длиной 28 м с закрытыми торцами. Вал покоится на двух ролнковых опорах и для нредупреждения ирогиба поддерживается

двумя роликовыми подвесками 13, прикрепленными к металлической конструкции 14.

Закалочный барабан вращается от двух синхронно работающих приводов, расиоложенных на его концах, через насаженные на барабан зубчатые венцы.

Звездочки 3 разъемные, скрепляемые при помощи болтов, имеют по двенадцатн приливов 15, каждый из которых заканчивается ИОДИ1ИПНИКОМ - онорой для цапф каретки 4.

Каретка представляет собой раму 16 с цапфами 17, в которую вмонтированы три верхних профилирующих ролика 18 и пять нижних гладких роликов 19. Ролики вращаются на пальцах - осях 20, имеющих втулки 21.

Работа агрегата. Ванна / заполняется маслом или другой жидкостью до определенного уровня, регулируемого при помощи щелевого затвора. Масло подается и сливается непрерывно, причем приток охлажденного масла должен быть отрегулирован таким образом, чтобы поддерживать постоянную температуру его в ванне. Свободный от масла объем ванны заполняется инертным газом для предупреждення воспламенения масла.

Нагретый рельс трайбаппаратом подается в каретки 4, где он остается все время головкой вверх. После установки рельса в каретках между роликами закалочный барабан 2 поворачивается на 30° и рельс полностью с большой скоростью погружается в масло, а очередной рельс подается в каретки. Закаленный рельс на 11-ом повороте закалочного барабана выталкпвается и трайбаппаратом передается на следуюид,ую операцию-отпуск.

Все операции, выполняемые механизмами агрегата, автоматизированы.

Перед закалкой других прокатных профилей необходимо заменить каретки и ролики трайбанпарата.

Маслоохладительная установка имеет два отделения. Первое оборудовано охладителями, сетчатыми фильтрами, центробежными насосами, промывочными баками и другим оборудованием, необходимым для перекачки, дозировки и подачи масла; второе снабжено оборудованием, необходимым для регенерации масла химическими и физическими способами.

Предмет изобретения

1. Агрегат для объемной закалки железнодорожных рельсов или других прокатных про(эилей в масле, или других закалочных средах, снабжеппый закалочпой ванпой, отличающийся тем, что, с целью достижения высокой прочности, равномерной твердости и механических свойств рельса по всей его длине

и сечению, в закалочной ванне установлен вращающийся барабан с насаженными на нем многолучевыми звездочками, несущими на себе поворотные каретки для приема и выдачи обрабатываемых изделий.

2. Агрегат по п. 1, отличающийся тем, что, с целью одновременного погружения всего рельса в закаливающую среду и сохранения его положения в ваипе головкой вверх, каретка выполнена в виде продольной рамы с цапфами на концах, цозволяющими ей в подшиппиках, закрепленных на выступах звездочек, находиться при вращении закалочного барабана в вертикальном положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Устройство для закалки железнодорожных рельсов | 1990 |

|

SU1749262A1 |

| Агрегат для закалки изделий в расплаве солей | 1977 |

|

SU691498A1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ РЕЛЬСОВ | 1966 |

|

SU224544A1 |

| АГРЕГАТ ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU330203A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU234435A1 |

| Устройство для закалки изделий с круглым сечением | 1930 |

|

SU24431A1 |

| Способ термообработки рельсов | 1986 |

|

SU1392125A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

Даты

1965-01-01—Публикация