X

иэ

00

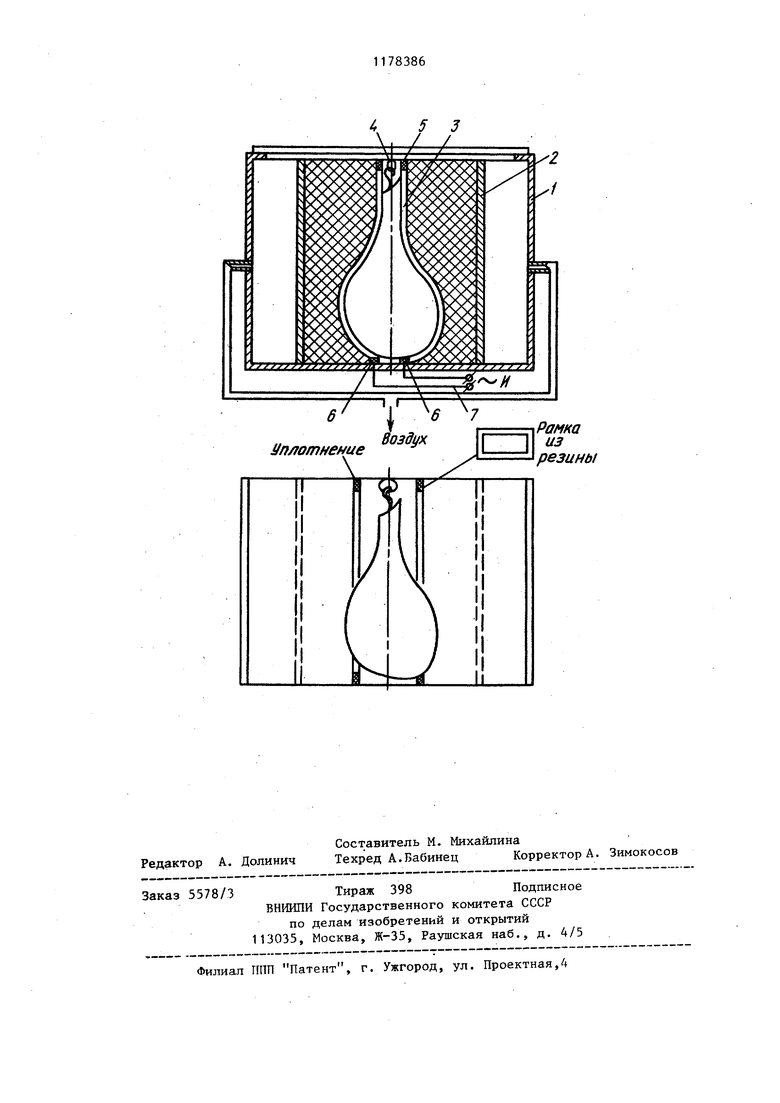

а 1 изобретение относится к переработке мяса, в частности к технологии изготовления окороков. Целью изобретения является увеличение выхода готового продукта и уменьшение энергозатрат. Сырье (окърок) подготавливают к тепловой обработке. Для этого в мясную ткань окороков вводят рас сол. Подготовленные окорока размещают в диэлектрической емкости меж ду эластачными токопроводящими электродами, выполненными из карбонизированной ткани. Дпя п)лного охвата продукта эластичными электродами на них во .действуют переменным внешним давл нием, доводя его значение до 1,5 10 Йа. После охвата окороков эластичн ми электродами осуществляют тепло вую обработку продукта электрическим током плотностью 200400 в течение 40-60 мин. За это Время наиболее тонкая часть окорка (рулька) достигнет сост ния готовности, после чего давлен снижают до. О j 8 10 Па. Вследствие этого происходит отход электродов от рульки и протекание электричес кого тока по этой части прекращается. Ток продолжает протекать лишь по утолщенной средней части окорока. Тепловую обработку средней час ти осуществляют до готовности, т.е; до достижения температуры в центре продукта 70-72с в течение 25-60 мин. Такая тепловая обработка осуществляется непосредственно через контакт - токопроводящий электрод - продукт, что позволяет увеличить выход готового продукта на 3-4% за счет исключения промежуточной среды (слабого солевого раствора), куда переходят из продукта водо-солерастворимые белки,а при высоких температурах и жир с поверхности, а также сократить энергозатраты за счет исключения нагрева этого солевого раствора. Полученный продукт имеет высокие качественные показатели (аромат, цвет, товарный вид), высокую биоло гическую ценность. На чертеже представлена камера ДПЯ обработки окороков. 862 Камера для обработки окороков содержит емкость 1, состоящую.из 2 половинок кожуха 2, которые заполнены упругим диэлектрическим наполнителем. С внутренней стороны обе половины кожуха ограничены эластичными токопроводящими электродами 3, выполненными из карбонизированной ткани. Сверху камера снабжена крышкой 4, герметизирующей внутренний объем, с устройством для подвешивания окорокой, и упорами 5, выполненными в виде прямоугольной рамы из диэлектрического материала. Через электрические контакты 6 камера подключается к источнику 7 питания. Внутрь камеры через верхний загрузочный люк помещают окорок. При подаче воздуха в камеру обе половинки кожуха под действием силы давления воздуха начинают сближаться до тех пор, пока не достигнут упора 5. При достижении эластичными электродами рамки происходит одновременное замьжание электрических контактов 6. При контакте электродов с продуктом, когда они охватывают продукт, внутренние силы упругости электродов, возникающие при их растяжении, препятствуют полному охвату продукта до тех пор, пока внешнее давление не достигнет значения 1,5 10 Па, т.е. пока силы давления воздуха не превысят значения составляющих сил упругости. После этого на электроды подается переменное напряжение U 150-200 В повьшгенной частоты f 12 кГц, осуществляется процесс тепловой обработки при плотности тока (200400) А/м, причем в верхней и нижней частях продукта ппотность тока наибольшая, а я среднем сечении продукта наименьшая. По истечении 40-60 мин после начала тепловой обработки внешнее давление снижают с 1,540 до 0,8«10 Па, внутренние силы упругости в верхней и нижней частях обрабатываемого продукта начинают превалировать над внешними силами давления и происходит отход элекгродов от наиболее тонких частей поодукта, т.е. верхней и нижней.

3

Продолжается тепловая обработка лишь средней части продукта в течение 25-60 мин.

Пример 1. Берут окорок стандартной массы 7,5 кг, приготовленный согласно требованию рецетуры, и помещают в рабочую камеру между двумя эластичными электрода ми.

К прямоугольным диэлектрическим пластинам прикладывают избыточное давление Р 1,5Ч О Па, после чего на электрода подается напряжение и 150 В повышенной частоты f 12 кГц, при .этом плотность тока, протекающего через окорок,равна 3 200 А/м.

Через промежуток времени 54 давление снижают до значения Р 0,8«10 Па и продолжают тепловую обработку электрическим током в течение времени Т 45 мин до готовности продукта. При этом плотность тока равна 320 А/м. Температура в центре продукта составляет 70с.

Получают готовый окорок массой 5,68 кг (масса готового окорока приготовленного известным способом в контрольном опыте, составляет

864

5,5 кг). Увеличение выхода готового продукта составляет 3,3%.

Пример 2. Способ аналогичен примеру 1 за исключением того, что тепловую обработку окороков осуществляют электрическим током плотностью 400 А/м до достижения температуры в центре продукта 72 С. Увеличение выхода готового продукта

составляет 3,2%.

Пример 3. Способ аналогичен примеру 1 за исключением того, чтотепловую обработку осуществляют электрическим током плотностью

130 А/м до температуры в центре продукта 6У С.

Пример 4. Способ аналогичен примеру 1 за исключением того, что тепловую обработку осуществляют

электрическим током плотностью 435 А/м до температуры в центре продукта 75°С. Процесс термообработки короче, но с поверхности продукт подгорелый, что резко снижает его биологическую ценность и качественные показатели..

Внедрение предложенного способа позволяет увеличить выход готовых изделий на 3-4% и снизить энергозатраты на 10-15% по сравнению с известным опособом тепловой обработки окороков.

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ОКОРОКОВ электрическим током путем размещения их в диэлектрической емкости между эластичными токопрово- . дящими электродами, выполненными иэ карбонизированной ткани с воздействием на них переменным внешним давлением, отличающийся тем, что, с целью увеличения выхода готового продукта и уменьшения энергозатрат, обработку, окороков осуществляют электрическим током плотностью 200-400 А/м до достижения температуры в центре продукта 70-72С. (О С

| Лаврова Л.П., Крылова В | |||

| Технология колбасных изделий, М.: Пищевая промьшшенность, 1975, с | |||

| Питательное приспособление к трепальной машине для лубовых растений | 1923 |

|

SU343A1 |

| Устройство для тепловой обработки мясных изделий | 1982 |

|

SU1049024A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-15—Публикация

1982-06-07—Подача