00

ел

ел

1

Изобретение относится к прокатному производству и может быть использовано для контроля ферромагнитной полосы, обрабатываемой на отделочном агрегате, например на агрегате электролитического лужения, маркировки дефектов ее поверхности и последующей автоматической разбраковки листов на агрегатах поперечной резки полосы, получающих рулоны с отделочного агрегата.

Цель изобретения - повышение помехоустойчивости и надежности.

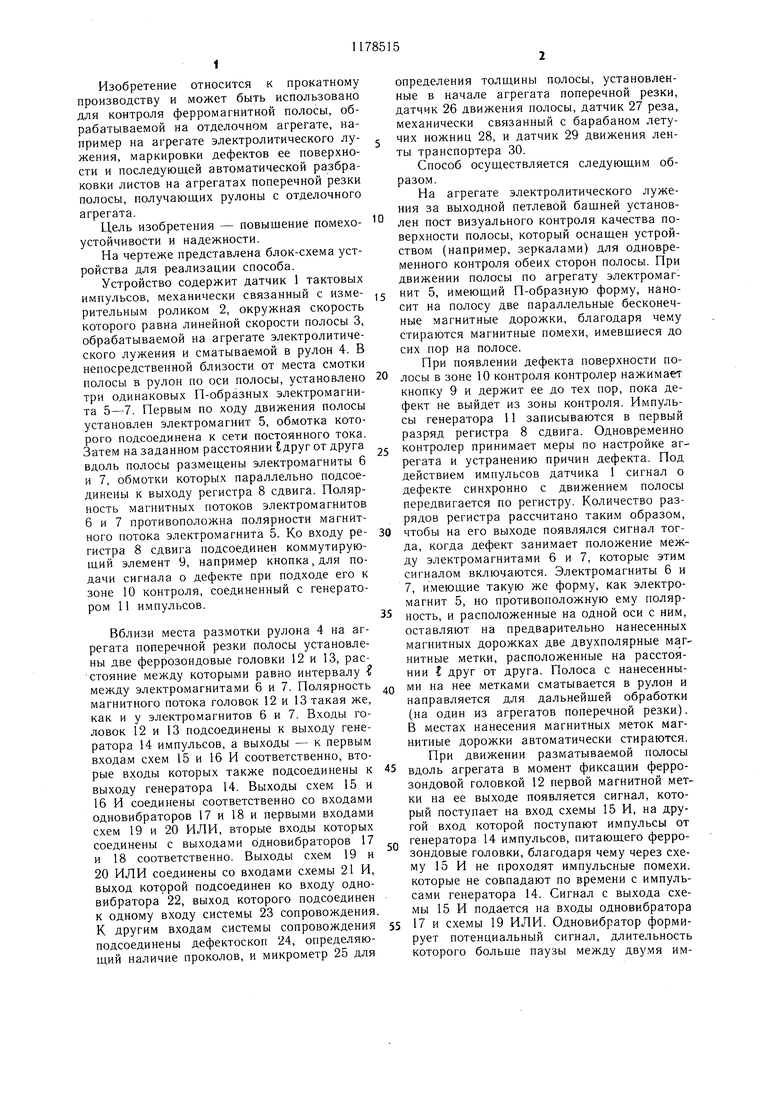

На чертеже представлена блок-схема устройства для реализации способа.

Устройство содержит датчик 1 тактовых импульсов, механически связанный с измерительным роликом 2, окружная скорость которого равна линейной скорости полосы 3, обрабатываемой на агрегате электролитического лужения и сматываемой в рулон 4. В непосредственной близости от места смотки полосы в рулон по оси полосы, установлено три одинаковых П-образных электромагнита 5-7. Первым по ходу движения полосы установлен электромагнит 5, обмотка которого подсоединена к сети постоянного тока. Затем на заданном расстоянии друг от друга вдоль полосы размещены электромагниты б и 7, обмотки которых параллельно подсоединены к выходу регистра 8 сдвига. Полярность магнитных потоков электромагнитов 6 и 7 противоположна полярности магнитного потока электромагнита 5. Ко входу регистра 8 сдвига подсоединен коммутирующий элемент 9, например кнопка,для подачи сигнала о дефекте при подходе его к зоне 10 контроля, соединенный с генератором 11 импульсов.

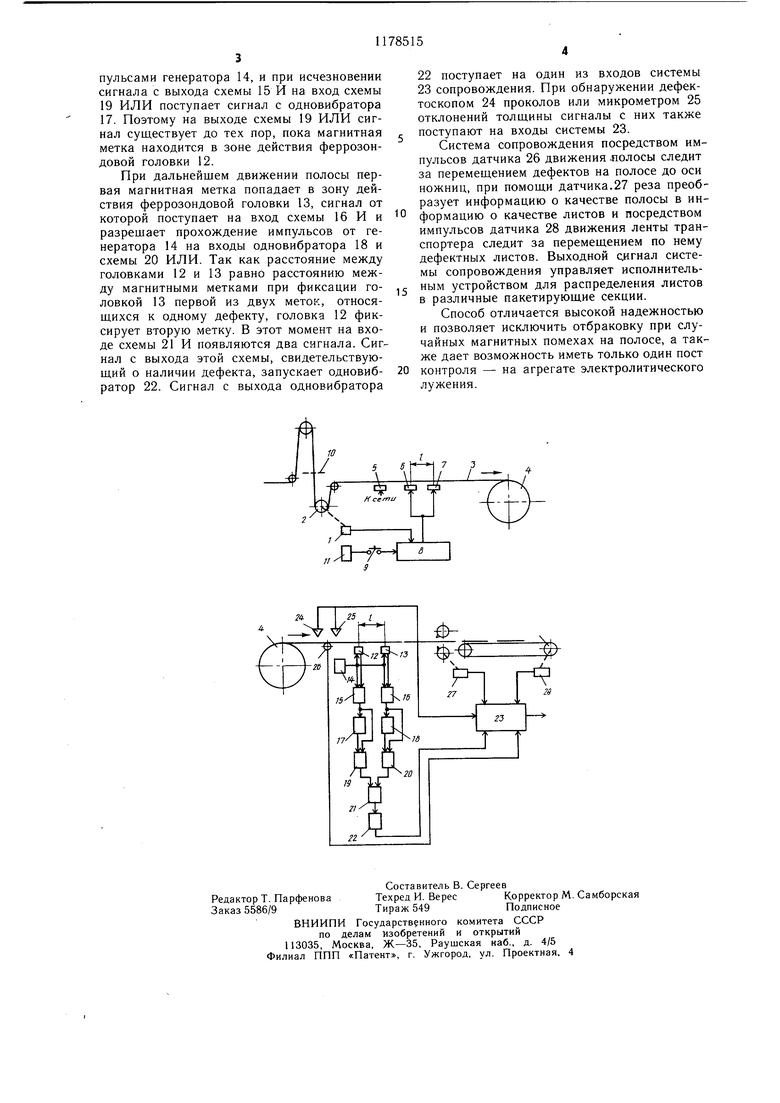

Вблизи места размотки рулона 4 на агрегата поперечной резки полосы установлены две феррозондовые головки 12 и 13, расстояние между которыми равно интервалу между электромагнитами 6 и 7. Полярность магнитного потока головок 12 и 13 такая же, как и у электромагнитов 6 и 7. Входы головок 12 и 13 подсоединены к выходу генератора 14 импульсов, а выходы - к первым входам схем 15 и 16 И соответственно, вторые входы которых также подсоединены к выходу генератора 14. Выходы схем 15 и 16 И соединены соответственно со входами одновибраторов 17 и 18 и первыми входами схем 19 и 20 ИЛИ, вторые входы которых соединены с выходами бдновибраторов 17 и 18 соответственно. Выходы схем 19 и 20 ИЛИ соединены со входами схемы 21 И, выход которой подсоединен ко входу одновибратора 22, выход которого подсоединен к одному входу системы 23 сопровождения К другим входам системы сопровождения подсоединены дефектоскоп 24, определяющий наличие проколов, и микрометр 25 для

определения толщины полосы, установленные в начале агрегата поперечной резки, датчик 26 движения полосы, датчик 27 реза, механически связанный с барабаном летучих ножниц 28, и датчик 29 движения ленты транспортера 30.

Способ осуществляется следующим образом.

На агрегате электролитического лужения за выходной петлевой бащней установлен пост визуального контроля качества поверхности полосы, который оснащен устройством (например, зеркалами) для одновременного контроля обеих сторон полосы. При движении полосы по агрегату электромагнит 5, имеющий П-образную форму, наносит на полосу две параллельные бесконечные магнитные дорожки, благодаря чему стираются магнитные помехи, имевшиеся до сих пор на полосе.

При появлении дефекта поверхности полосы в зоне 10 контроля контролер нажимает кнопку 9 и держит ее до тех пор, пока дефект не выйдет из зоны контроля. Импульсы генератора 11 записываются в первый разряд регистра 8 сдвига. Одновременно

контролер принимает меры по настройке агрегата и устранению причин дефекта. Под действием импульсов датчика 1 сигнал о дефекте синхронно с движением полосы передвигается по регистру. Количество разрядов регистра рассчитано таким образом,

чтобы на его выходе появлялся сигнал тогда, когда дефект занимает положение между электромагнитами 6 и 7, которые этим сигналом включаются. Электромагниты 6 и 7, имеющие такую же форму, как электромагнит 5, но противоположную ему поляркость, и расположенные на одной оси с ним, оставляют на предварительно нанесенных магнитных дорожках две двухполярные ма г-нитные метки, расположенные на расстоянии I друг от друга. Полоса с нанесенными на нее метками сматывается в рулон и направляется для дальнейшей обработки (на один из агрегатов поперечной резки). В местах нанесения магнитных меток магнитные дорожки автоматически стираются. При движении разматываемой полосы

вдоль агрегата в момент фиксации феррозондовой головкой 12 первой магнитной метки на ее выходе появляется сигнал, который поступает на вход схемы 15 И, на другой вход которой поступают импульсы от

генератора 14 импульсов, питающего феррозондо вые головки, благодаря чему через схему 15 И не проходят импульсные помехи, которые не совпадают по времени с импульсами генератора 14. Сигнал с выхода схемы 15 И подается на входы одновибратора

17 и схемы 19 ИЛИ. Одновибратор формирует потенциальный сигнал, длительность которого больше паузы между дву.мя импульсами генератора 14, и при исчезновении сигнала с выхода схемы 15 И на вход схемы 19 ИЛИ поступает сигнал с одновибратора 17. Поэтому на выходе схемы 19 ИЛИ сигнал существует до тех пор, пока магнитная метка находится в зоне действия феррозондовой головки 12.

При дальнейшем движении полосы первая магнитная метка попадает в зону действия феррозондовой головки 13, сигнал от которой поступает на вход схемы 16 И и разрешает прохождение импульсов от генератора 14 на входы одновибратора 18 и схемы 20 ИЛИ. Так как расстояние между головками 12 и 13 равно расстоянию между магнитными метками при фиксации головкой 13 первой из двух меток, относящихся к одному дефекту, головка 12 фиксирует вторую метку. В этот момент на входе схемы 21 И появляются два сигнала. Сигнал с выхода этой схемы, свидетельствующий о наличии дефекта, запускает одновибратор 22. Сигнал с выхода одновибратора

22поступает на один из входов системы

23сопровождения. При обнаружении дефектоскопом 24 проколов или микрометром 25 отклонений толщины сигналы с них также

поступают на входы системы 23.

Система сопровождения посредством импульсов датчика 26 движения -полосы следит за перемещением дефектов на полосе до оси ножниц, при помощи датчика.27 реза преобразует информацию о качестве полосы в информацию о качестве листов и посредством импульсов датчика 28 движения ленты транспортера следит за перемещением по нему дефектных листов. Выходной сигнал системы сопровождения управляет исполнительньш устройством для распределения листов в различные пакетирующие секции.

Способ отличается высокой надежностью и позволяет исключить отбраковку при случайных магнитных помехах на полосе, а также дает возможность иметь только один пост

контроля - на агрегате электролитического лужения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической разбраковки листов | 1978 |

|

SU753509A1 |

| Устройство для автоматической разбраковки листов | 1983 |

|

SU1098633A1 |

| Устройство для автоматической разбраковки листов | 1980 |

|

SU937071A1 |

| Устройство для раскроя заготовок и сортировки мерных изделий | 1977 |

|

SU742056A1 |

| Система автоматической разбраковки листов по качеству | 1985 |

|

SU1294402A1 |

| Устройство для автоматической разбраковки листов | 1980 |

|

SU946693A1 |

| Устройство для автоматической разбраковки проката | 1982 |

|

SU1044439A1 |

| Устройство для оценки качества автовождения сельскохозяйственного агрегата | 1984 |

|

SU1186101A1 |

| Устройство для учета листовых перемещающихся изделий и управления разделочным агрегатом | 1983 |

|

SU1170427A1 |

| УСТРОЙСТВО СЧИТЫВАНИЯ и ПРЕОБРАЗОВАНИЯ | 1964 |

|

SU164718A1 |

1. СПОСОБ МАРКИРОВКИ И РАЗБРАКОВКИ ФЕРРОМАГНИТНОГО ПРОКАТА В ПОТОКЕ ДВУХ АГРЕГАТОВ, заключаюш.ийся в том, что выявляют дефекты на полосе, наносят магнитные метки на полосе в местах нахождения дефектов, сопровождают дефекты по мере их движения совместно с полосой, считывают информацию о дефектах и используют ее для разбраковки листов, отличающийся тем, что, с целью повышения помехоустойчивости и надежности, магнитные метки на полосе наносят на две параллельные магнитные дорожки. 2.Способ по п. 1, отличающийся тем, что магнитные метки наносят перед смоткой полосы в рулон. 3.Способ по пп. 1 и 2, отличающийся тем, что магнитные метки наносят на магнитные дорожки в виде двух двухполярных меток с заданным интервалом по длине полосы и полярностью, обратной полярности магнитных дорожек. 4.Способ по пп. 1-3, отличающийся тем, что магнитные метки считывают после S размотки полосы на втором агрегате. 5.Способ по пп. 1-4, отличающийся сл тем, что магнитные метки на каждой магнитной дорожке считывают посредством двух феррозондовых головок, расположенных вдоль полосы с интервалом, равном рас- 5 стоянию между магнитными метками.

| Семичев В | |||

| Н | |||

| и др | |||

| Автоматическая сортировка листов холодного проката | |||

| В сб | |||

| Производство крупных машин | |||

| Вып | |||

| XVIII, М.; Машиностроение, 1969, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Способ определения коэффициента диффузии радона в пленочных материалах | 1986 |

|

SU1392454A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-09-15—Публикация

1982-10-28—Подача