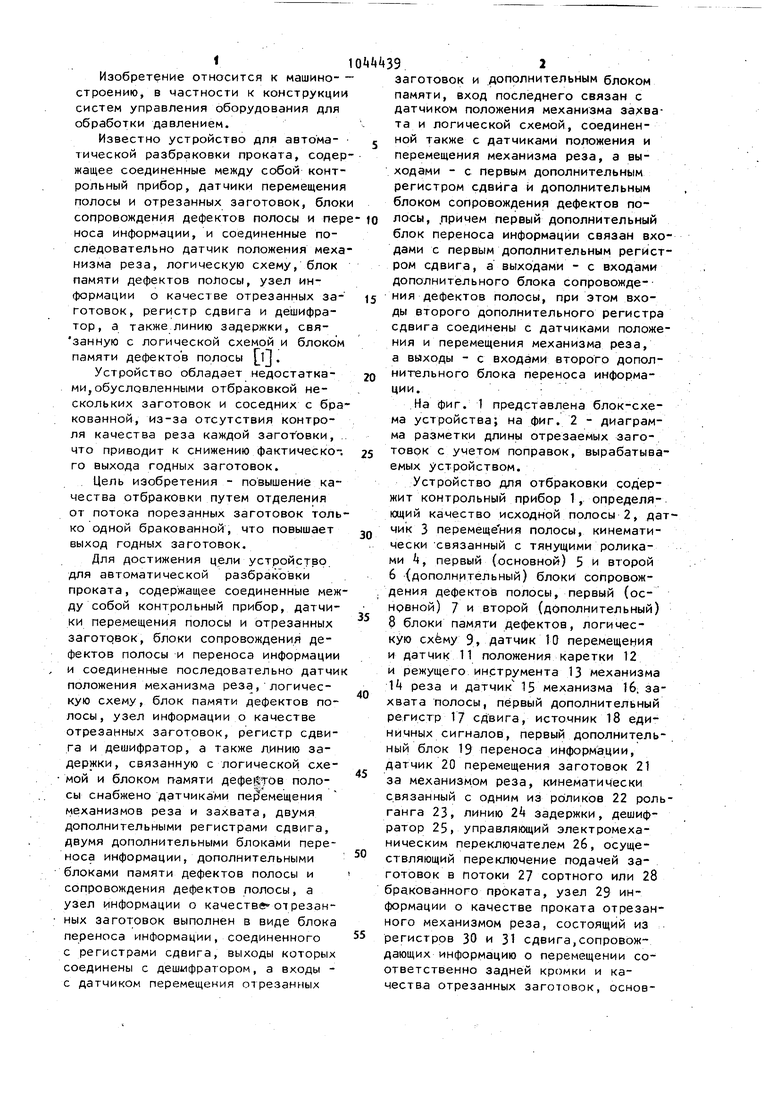

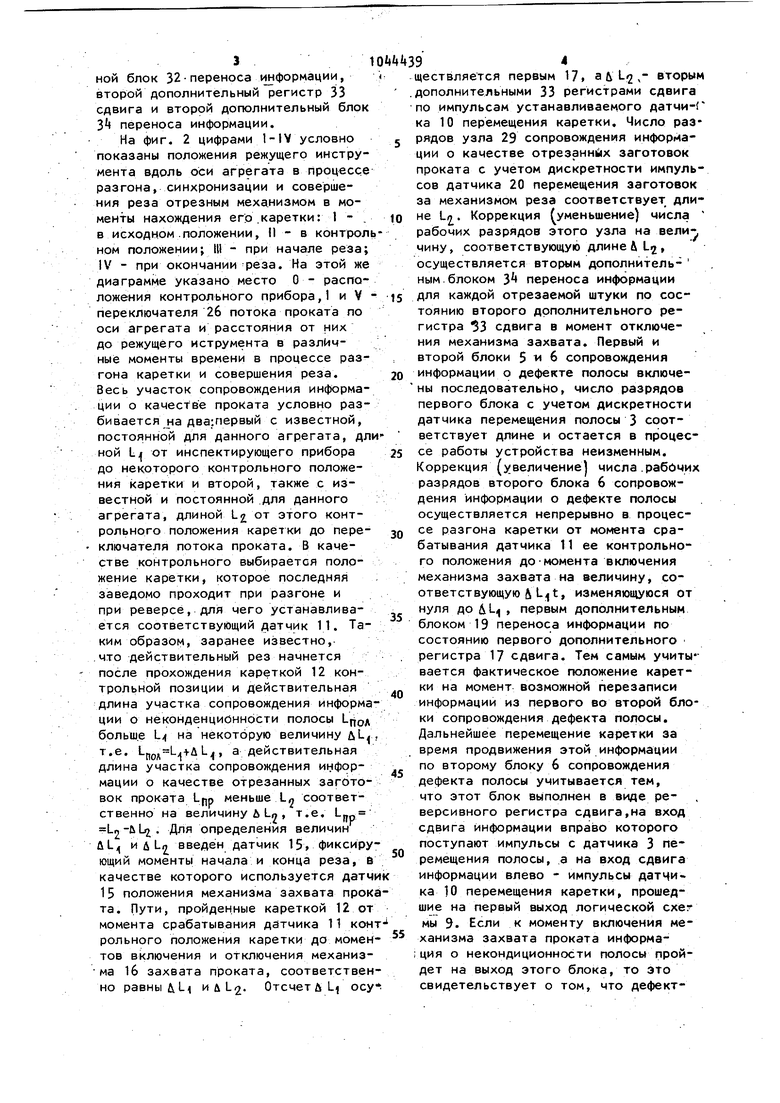

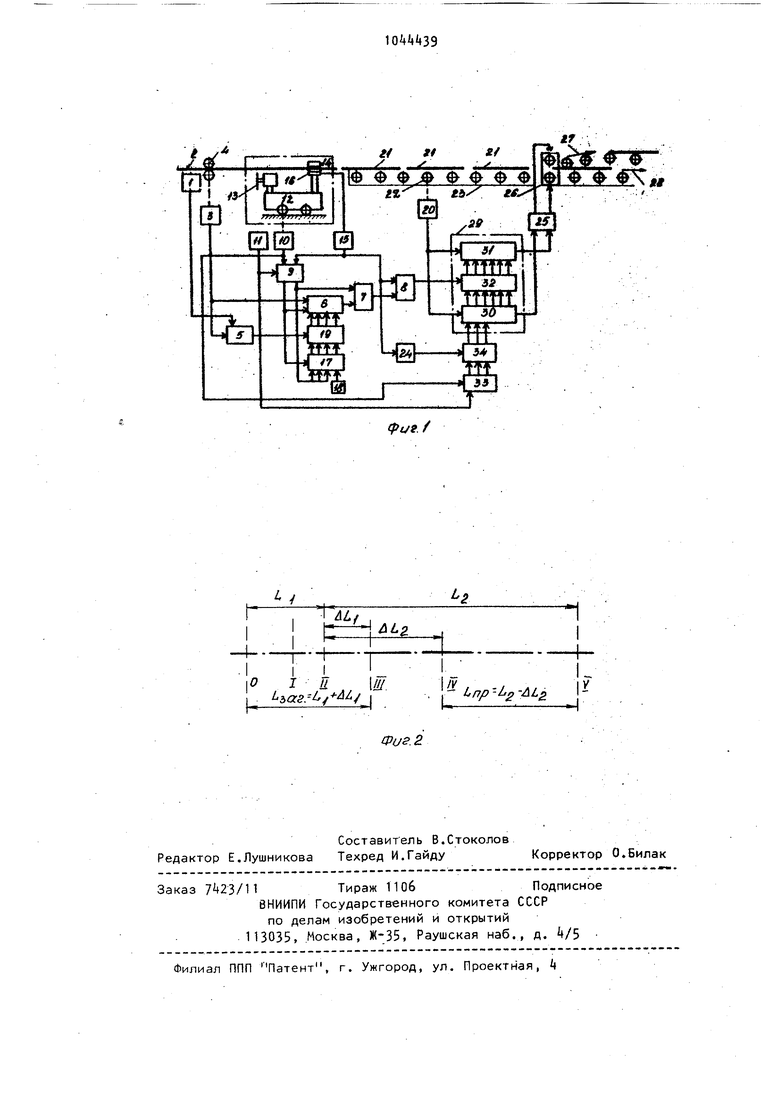

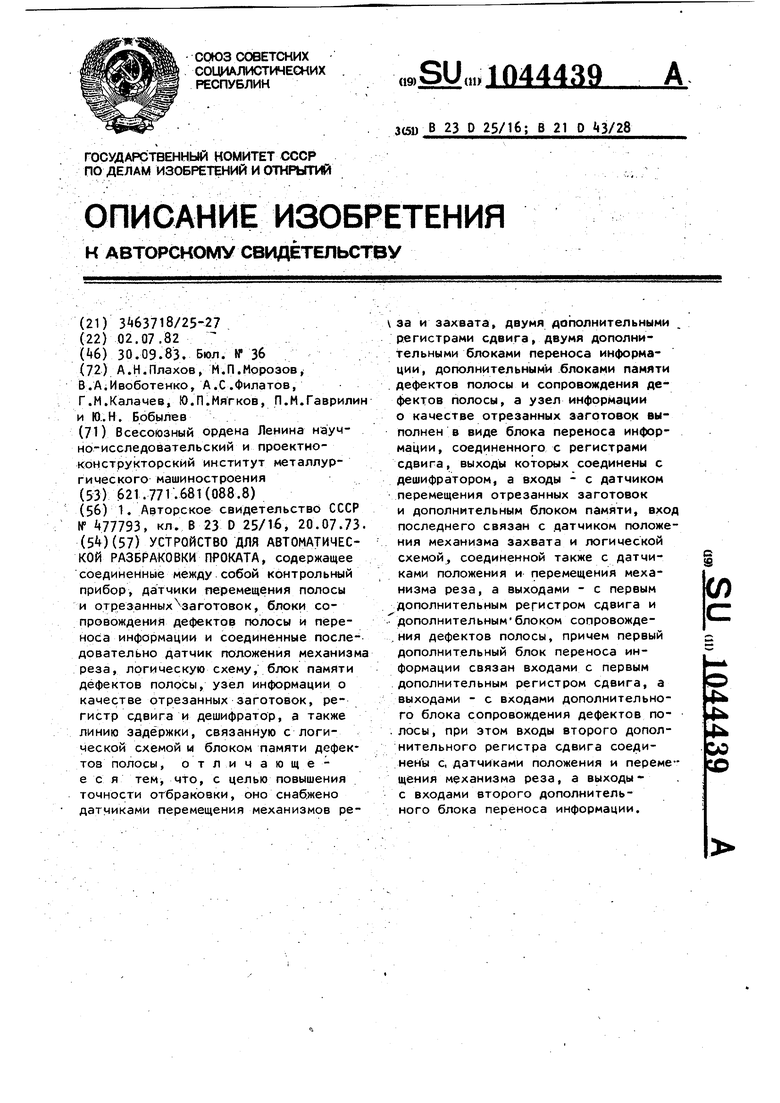

Изобретение относится к машино- строению, в частности к конструкци систем управления оборудования для обработки давлением. Известно устройство для автоматической разбраковки проката, содер жащее соединенные между собой контрольный прибор, датчики перемещения полосы и отрезанных заготовок, блок сопровождения дефектов полосы и пер носа информации, и соединенные последовательно датчик положения меха низма реза, логическую схему, блок памяти дефектов полосы, узел информации о качестве отрезанных заготовок, регистр сдвига и дешифратор, а также линию задержки, связанную с логической схемой и блоком памяти дефектов полосы , Устройство обладает недостатками, обусловленными отбраковкой нескольких заготовок и соседних с бра кованной, из-за отсутствия контроля качества реза каждой заготовки, что приводит к снижению фактическо го выхода годных заготовок. Цель изобретения - повышение качества отбраковки путем отделения от потока порезанных заготовок тоЛь ко одной бракованной, что повышает выход годных заготовок. Для достижения цели устройство для автоматической разбраковки проката, содержащее соединенные меж ду собой контрольный прибор, датчики перемещения полосы и отрезанных заготрвок, блоки сопровождения дефектов полосы и переноса информации и соединенные последовательно датчи положения механизма реза, логическую схему, блок памяти дефектов полосы, узел информации о качестве отрезанных заготовок, регистр сдвига и дешифратор, а также л.инию задержки, связанную с логической схемой и блоком п-амяти дефектов полосы снабжено датчиками перемещения механизмов реза и захвата, двумя дополнительными регистрами сдвига, двумя дополнительными блоками переноса информации, дополнительными блоками памяти дефектов полосы и сопровождения дефектов полосы, а узел информации о качестве отрезанных заготовок выполнен в виде блока переноса информации, соединенного с регистрами сдвига, выходы которых соединены с дешифратором, а входы с датчиком перемещения О1резанных заготовок и дополнительным блоком памяти, вход последнего связан с датчиком положения механизма захвата и логической схемой, соединенной также с датчиками положения и перемещения механизма реза, а выходами - с первым дополнительным регистром сдвига и дополнительным блоком сопровождения дефектов полосы, причем первый дополнительный блок переноса информации связан входами с первым дополнительным регистром сдвига, а выходами - с входами дополнительного блока сопровождения дефектов полосы, при этом входы второго дополнительного регистра сдвига соединены с датчиками положения и перемещения механизма реза, а выходы - с входами второго дополнительного блока переноса информации. На фиг. 1 представлена блок-схема устройства; на фиг. 2 - диаграмма разметки длинь отрезаемых заготовок с учетом поправок, вырабатываемых устройством. Устройство для отбраковки содержит контрольный прибор 1, определяющий качество исходной полосы 2, датчик 3 перемещения полосы, кинематически связанный с тянущими роликами Ц, первый (основной) 5 и второй 6 (дополнительный) блоки сопровождения дефектов полосы, первый (основной) 7 и второй (дополнительный) 8 блоки памяти дефектов, логическую схему 9, датчик 10 перемещения и датчик 11 положения каретки 12 и режущего инструмента 13 механизма 14 реза и датчик 15 механизма 16. захвата полосы, первый дополнительный регистр 17 сдвига, источник 18 единичных сигналов, первый дополнительный блок 19 переноса информации, датчик 20 перемещения заготовок 21 за механизмом реза, кинематически с.вязанный с одним из роликов 22 рольганга 23, линию 2k задержки, дешифратор 25, управляющий электромеханическим переключателем 26, осуществляющий переключение подачей заготовок в потоки 27 сортного или 28 бракованного проката, узел 29 информации о качестве проката отрезанного механизмом реза, состоящий из регистров 30 и 31 сдвига,сопровождающих информацию о перемещении соответственно задней кромки и качества отрезанных заготовок, основной блок 32переноса информации, второй дополнительный регистр 33 сдвига и второй дополнительный блок З переноса информации. На фиг. 2 цифрами 1-IV условно показаны положения режущего инструмента вдоль оси агрегата в Процессе разгона, синхронизации и совершения реза отрезным механизмом в моменты нахождения егр .каретки: I - , в исходном .положении, II - в контрол ном положении; Ш - при начале реза; IV - при окончании -реза. На этой же диаграмме указано место О - расположения контрольного прибора, и V переключателя 26 потока проката по оси агрегата и расстояния от них до режущего иструмента в различные моменты времени в процессе разгона каретки и совершения реза. Весь участок сопровождения информации о качестве проката условно разбивается на дващервый с известной, постоянной для данного агрегата, дл ной Lt от инспектирующего прибора до некоторого контрольного положения каретки и второй, также с известной и постоянной .для данного агрегата, длиной L от этого контрольного положения карет ки до переклюмателя потока проката. В качестве контрольного выбирается положение каретки, которое последняя заведомо проходит при разгоне и при реверсе, для чего устанавливается соответствующий датчик 11. Таким образом, заранее известно, .что действительный рез начнется после прохождения кареткой 12 контрольной позиции и действительная длина участка сопровождения информа ции о нёконденционности полосы Lпo; больше L,) на некоторую величину uL т.е. L|, а действительная длина участка сопровождения информации о качестве отрезанных заготовок проката меньше Ln соответственно на величину л Ц, т.е. Ljjp 1п-Ь,, Для определения величин uL и д L введён датчик 15, фиксиру ющий моменты начала и конца реза, в качестве которого используется датч 15 положения механизма захвата прок та. Пути, пройденные кареткой 12 от момента срабатывания датчика 11 кон рольного положения каретки до момен тов включения и отключения механизма 1б захвата проката, соответствен но равны &1 и л L2. Отсчет и LI осу ществляется первым 17, аЬ L ,- вторым дополнительными 33 регистрами сдвига по импульсам устанавливаемого датчи-Г ка 10 перемещения каретки. Число разрядов узла 29 сопровождения информации о качестве отрезанных заготовок проката с учетом дискретности импульсов датчика 20 перемещения заготовок за механизмом реза соответствует длине Li. Коррекция уменьшение) числа рабочих разрядов этого узла на величину , соответствующую длине & L, осуществляется вторым дополнительным блоком 3 переноса информации для каждой отрезаемой штуки по состоянию второго дополнительного регистра 53 сдвига в момент отключения механизма захвата. Первый и второй блоки 5 v( 6 сопровождения информации о дефекте полосы включены последовательно, число разрядов первого блока с учетом дискретности датчика перемещения полосы 3 соответствует длине и остается в процессе работы устройства неизменным. Коррекция (увеличение числа.рабочих разрядов второго блока 6 сопровождения информации о дефекте полосы осуществляется непрерывно в процессе разгона каретки от момента срабатывания датчика 11 ее контрольного положения до-момента включения механизма захвата на величину, соответствующую &L,jt, изменяющуюся от нуля до &1 , первым дополнительным блоком 19 переноса информации по состоянию первого дополнительного регистра 17 сдвига. Тем самым учитывается фактическое положение каретки на момент возможной перезаписи информации из первого во второй блоки сопровождения дефекта полосы. Дальнейшее перемещение каретки за время продвижения этой информации по второму блоку 6 сопровождения дефекта полосы учитывается тем, что этот блок выполнен в виде реверсивного регистра сдвига,на вход сдвига Информации вправо которого поступают импульсы с датчика 3 перемещения полосы, а на вход сдвига информации влево - импульсы датчика 10 перемещения каретки, прошедшие на первый выход логической схег мы 9. Если к моменту включения механизма захвата проката информация о некондиционности полосы пройдет на выход этого блока, то это свидетельствует о том, что дефект5ный участок полосы обогнал каретку точнее то ее место, где расположен режущий инструмент. Формируемая заготовка проката в этом :Слумае классифицируется устройством как не кондиционная, так как в процессе разгона скорость каретки всегда не больше скорости полосы, и сечение полосы, однажды, обогнавшее каретку всегда располагается на отрезаемой в данный момент штуке проката. Устройство работает следующим об разом. С контрольного прибора 1 информа ция о некондиционности полосы 2 записывается в первый блок 5 сопровож дения дефектов полосы число рабочих разрядов которого с учетом дискретности импульсов датчика 3 перемещения полосы соответствует ра стоянию Lf (фиг.2). По мере перемещения дефектного участка полосы 2 по агрегату информация о нем под действием импульсов датчика З перемещается в блоке 5 сопровождения дефектов от входа к выходу, и после этого, как заготовка пройдет путь, равный L, поступает на информационный вход первого дополнительного блока 13 переноса информации. Если в этот момент, каретка 12 находится в покое или тронулась с места, но еще не прошла контрольного положения - позицию срабатывания датчика 11 контрольного положения, то в регистре 17 сдвига 1 записана только в последнем разряде, вход которого связан с.источником 18 единичных сигналов, а выход с последним . разрядом блока 19 переноса. Поэтому поступившая на вход блока 19 переноса информация будет перенесена в последний разряд второго блока 6 сопровождения дефектов полосы и тут же с выхода этого блока поступит на записывающий вход первого блока 7 памяти дефектов. После трогания каретки 12, начиная с момента срабатывания датчика 11 контрольного положения каретки- и до момента включения механизма 1б захвата проката, на вход сдвига информации вле во регистра 17 сдвига с первого выхода логической схемы 9 поступают импульсы датчика 10 перемещения каретки (дискретности импульсов датчи ков 3 и 10 одинаковые).С поступлением этих импульсов в регистре 17 сдвига 1 оказывается записанной 9 не только в последнем, «о и в предыдущих разрядах с приходом каждого импульса число 1, записанных в нем, становится на одну больше. лок 19 переноса соединен с соответствующими выходами регистра 17 и .с поразрядными входами второго блока 6 сопровождения дефектов полосы. Число разрядов блоков 6, 17 и 19 одинаковое и с учетом дискретности импульсов датчиков 3 и 10 соответствует максимально ВОЗМОЖ-: ному ходу каретки до момента синхронизации скоростей каретки и полосы и включения механизма 16 захвата проката. Номера скоммутированных между собой разрядов блока 19 пе реноса второго блока 6 сопровож- . дения дефектов полос и первого дополнительного регистра 17 сдвига совпадают. Блок 19 переносэ следит за тем, с какого разряда i в регистре 17 записаны 1 и переносит информацию, поступившую на информационный вход, в (-и разряд V блока 6 сопровождения, связанный через блок переноса с f-м разрядом регистра 17 сдвига. Тем самым. при разгоне каретки механизма реза длина участка сопровождения дефекта полосынепрерывно увеличивается на величину пути, пройденного к этому времени кареткой от позиции датчика 11 контрольного положения каретки. Дальнейшее перемещение каретки за время продвижения информации о дефекте полосы по блоку 6, как уже говррилось выше, учитывается тем, что этот блок выполнен в виде реверсивного регистра сдвига, на вход сдвига информации вправо которого поступают импульсы с.датчика 3 перемещения полосы, а на вход сдвига информации влево - импульсы датчика 10 перемещения каретки, прошедшие на первый выход логической схемы 9. 8 момент включения механизма 16 захвата поступление импульсов на вход сдвига информации влево регистра 17 и блока 6 прекращается. Опрашивается первый блок 7 памяти дефектов и.тем же импульсом со второго выхода логической схемы 9 регистр 17 сдвига возвращается в исходное состояние, при котором в последнем его разряде записана 1, а в остальных О. Тем самым все дефекты, проедшие на выход второго блока 6

сопровождения дефекта полосы, относятся к формируемой в данный момент заготовке проката, а информация о них переписывается во второй блок 8 памяти дефектов.

Дальнейшее сопровождение информации о качестве отрезанных штук проката осуществляется узлом 29,, состоящим из двух регистров.сдвига: регистра 30, в котором осуществляется сопровождение информации о задних кромках, и регистра 31, в котором осуществляется сопровождение о качестве .(некондиционности) отрезанных заготовок проката, соединенных между собой блоком 32 переноса информации. Импульсы сдвига информации на регистры 30 и 31 поступаю от датчика 20 перемещения проката. Число разрядов регистров 30 и 31 и блока 32 переноса с учетом дискретности импульсов датчика 20, равной дискретности импульсов датчиков 3 и 10, соответствует расстоянию i (фиг.2).

В момент отпускания механизма 1б захвата по сигналу датчика 15 опрашивается второй блок 8 памяти дефектов и информация о дефекте сформированной в данный момент заготовки проката через блок 32 переноса поступает в тот разряд регистра 31 качества, номер которого равен номеру разряда регистра 30 кромки первого по ходу движения информации разряда регистра 30, в котором записана 1, поскольку в последнем в данный момент записана информация о задней кромке предыдущей заготовки проката Тем самым информация о некондиционности данной заготовки проката оказывается соотнесенной с информацией о задней кромке предыдущей. Синхронно с перемещением предыдущей заготовки проката по агрегату в узле 29 осуществляется продвижение от входа к выходу информации о ее задней кромке (регистр 30) и некондиционности следующей заготовки проката (регистр 31). На выходе узла 29 информация о прокате расшифровывается дешифратором 25 и поступает в схему управления электромеханическим переключателем 26, осуществляющим переключение потоков заготовок в зависимости от их качества: соответственно в поток 27 сортного или бракованного 28 проката.

Запись информации о положении задних кромок заготовок проката в регистр 30 осуществляется следующим образом.

В момент срабатывания датчика 11 контрольного положения каретки при разгоне последней в первый разряд второго дополнительного регистра 33 сдвига на вход сдвига информации впрво которого поступают импульсы датчика 10 перемещения каретки, записывается.

которая синхронно с

перемещением каретки продвигается в регистре 33 от входа к выходу.К моменту отпускания механизма захвата проката эта 1 а регистре 33 сместится к выходу с учетом дискретности импульсОв датчика 10 настолько , Насколько задняя кромка формируемой заготовки проката сместится относительно позиции датчика 11 контрольного положения каретки (.AL на фиг. 2) . В момент опускания захвата сигнал с выхода датчика 15 механизма захвата, задержанный в линии 2 задержки на время , необходимое для осуществления в узле 29 вышеописанной операции соотнесения информации о качестве данной заготовки проката с информацией о положении задней кромки предыдущей заготовки, подается на информационный вход второго дополнительного блока 3 переноса информации. Блоком 3 переноса этот сигнал переносится в разряд регистра 30 (записывая в него 1), номер которого равен номеру ближнего к входу разряда регистра 33, в котором а данный момент записана 1. Число разрядов регистра 33 и блока З с учетом дискретности импульсов датчика 1C соответствует максимально возможному ходу каретки 12 механизма И реза.

Эффективность использования устройства обеспечивается повышением точности отбраковки, а именно исключением отбраковки нескольких годных заготовок и увеличением фактического выхода проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической разбраковки проката | 1985 |

|

SU1324697A1 |

| Устройство для автоматической разбраковки заготовок нарезанных из проката | 1988 |

|

SU1618476A1 |

| Устройство для автоматической разбраковки проката в линии поперечной резки | 1982 |

|

SU1091969A1 |

| Устройство для автоматической разбраковки листов | 1973 |

|

SU477793A1 |

| Устройство для автоматической разбраковки листов | 1983 |

|

SU1098633A1 |

| Устройство для раскроя заготовок и сортировки мерных изделий | 1977 |

|

SU742056A1 |

| Автоматическое устройство для сортировки мерных изделий | 1976 |

|

SU603509A1 |

| Система для автоматической отбраковки труб | 1983 |

|

SU1101308A1 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1986 |

|

SU1388205A1 |

| Система управления раскроем сортового проката | 1989 |

|

SU1632770A1 |

i/

ALf

I и ш

aog/ / / l

L

AL2.

/I/ l Lnjy-L -AL

Фи5.2

Авторы

Даты

1983-09-30—Публикация

1982-07-02—Подача