м

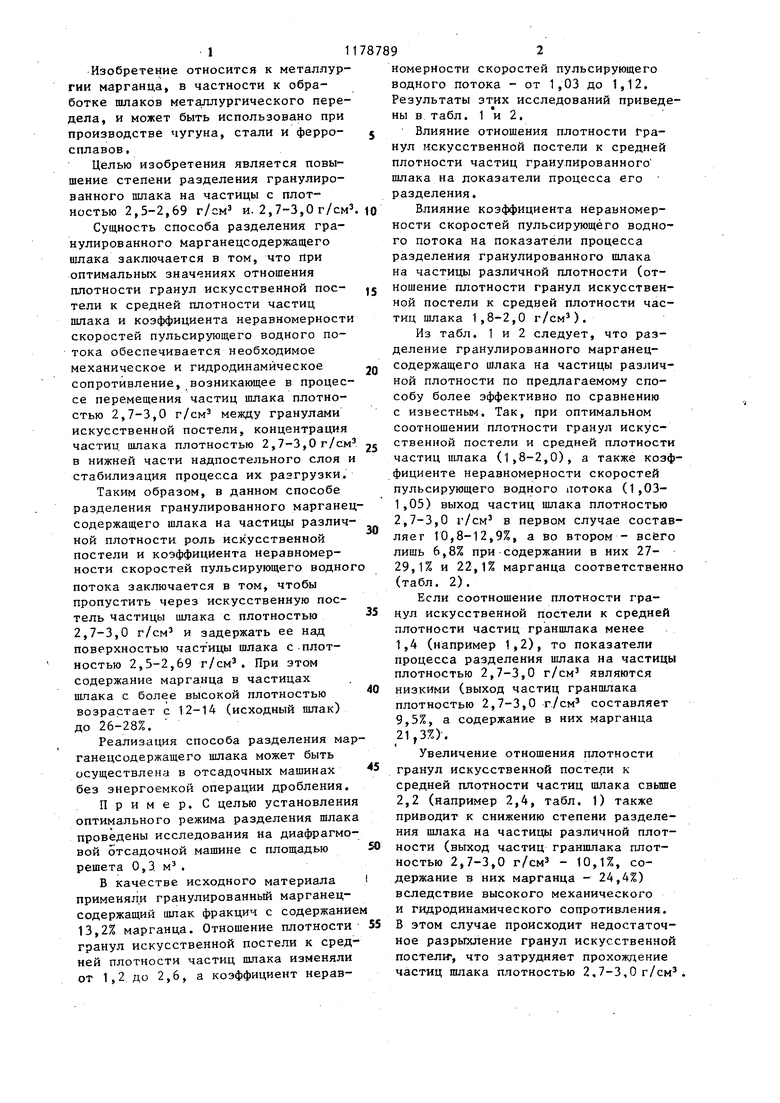

СХ)

00 ;О Изобретение относится к металлургии марганца, в частности к обработке шлаков металлургического передела, и может быть использовано при производстве чугуна, стали и ферросплавов. Целью изобретения является повышение степени разделения гранулированного шлака на частицы с плотностью 2,5-2,69 г/смз и. 2,7-3,Ог/см Сущность способа разделения гранулированного марганецсодержащего шлака заключается в том, что При оптимальных значениях отношения плотности гранул искусственной постели к средней плотности частиц шлака и коэффициента неравномерност скоростей пульсирующего водного потока обеспечивается необходимое механическое и гидродинамическое сопротивление, возникающее в процес се перемещения частиц шлака плотностью 2,7-3,0 г/см между гранулами искусственной постели, концентрация частиц шлака плотностью 2,7-3,0 г/см в нижней части надпостельного слоя стабилизация процесса их разгрузки. Таким образом, в данном способе разделения гранулированного маргане содержащего шлака на частицы различ ной плотности роль искусственной постели и коэффициента неравномерности скоростей пульсирующего водно потока заключается в том, чтобы пропустить через искусственную постель частицы шлака с плотностью 2,7-3,0 г/см и задержать ее над поверхностью частицы шлака с плотностью 2,5-2,69 г/см. При этом содержание марганца в частицах шлака с более высокой плотностью возрастает с (исходный шлак) до 26-28%. Реализация способа разделения ма ганецсодержащего шлака может быть осуществлена в отсадочных машинах без энергоемкой операции дробления. П р и м е р. С целью установлени оптимального режима разделения шлак проведены исследования на диафрагмо вой отсадочной машине с площадью решета 0,3 м . В качестве исходного материала применяли гранулированный марганецсодержащий ишак фракции с содержани 13,2% марганца. Отношение плотности гранул искусственной постели к сред ней плотности частиц шлака изменяли от 1,2 до 2,6, а коэффициент неравномерности скоростей пульсирующего водного потока - от 1,03 до 1,12. Результаты этих исследований приведены в табл. 1 и 2. Влияние отношения плотности Гранул искусственной постели к средней плотности частиц гранулированного шлака на показатели процесса его разделения. Влияние коэффициента неравномерности скоростей пульсирующего водного потока на показатели процесса разделения гранулированного шлака На частицы различной плотности (отношение плотности гранул искусственной постели к средней плотности частиц шлака 1,8-2,0 г/смМ. Из табл. 1 и 2 следует, что разделение гранулированного марганецсодержащего шлака на частицы различной плотности по предлагаемому способу более эффективно по сравнению с известным. Так, при оптимальном соотношении плотности гранул искусственной постели и средней плотности частиц шлака (1,8-2,0), а также коэффициенте неравномерности скоростей пульсирующего водного потока (1,031,05) выход частиц шлака плотностью 2,7-3,0 г/см в первом случае составляет 10,8-12,9%, а во втором - всего лишь 6,8% при содержании в них 2729,1% и 22,1% марганца соответственно (табл. 2). Если соотношение плотности гранул искусственной постели к средней плотности частиц граншлака менее 1,4 (например 1,2), то показатели процесса разделения шлака на частицы плотностью 2,7-3,0 г/см являются низкими (выход частиц граншлака плотностью 2,7-3,0 г./см составляет 9,5%, а содержание в них марганца 21,3%. I Увеличение отношения плотности гранул искусственной постели к средней плотности частиц шлака свьш1е 2,2 (например 2,4, табл. 1) также приводит к снижению степени разделения шлака на частицы различной плотности (выход частиц гранш.пака плотностью 2,7-3,0 г/см - 10,1%, содержание в них марганца - 24,4%) вследствие высокого механического и гидродинамического сопротивления. В этом случае происходит недостаточное разрыхление гранул искусственной постели , что затрудняет прохождение частиц шлака плотностью 2,7-3,0 г/см.

31

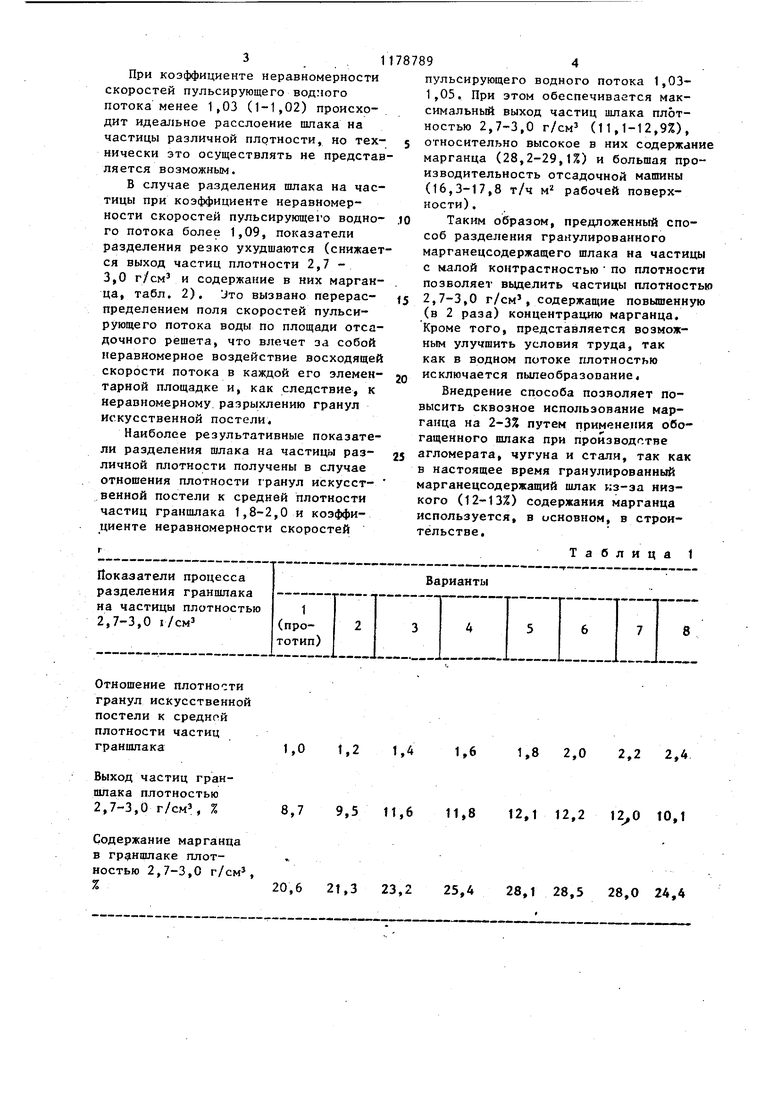

При коэффициенте неравномерности скоростей пульсирующего водного потока менее 1,03 (1-1,02) происходит идеальное расслоение шлака на частицы различной плотности, но технически это осуществлять не представ ляется возможным.

В случае разделения шлака на частицы при коэффициенте неравномерности скоростей пульсирующего водного потока более 1,09, показатели разделения резко ухудшаются (снижает ся выход частиц плотности 2,7 3,0 г/см и содержание в них марганца, табл. 2). JTO вызвано перераспределением поля скоростей пульсирующего потока воды по площади отсадочного решета, что влечет за собой неравномерное воздействие восходящей скорости потока в каждой его элементарной площадке и, как следствие, к неравномерному разрыхлению гранул искусственной постели.

Наиболее результативные показатели разделения шлака на частицы различной плотности получены в случае отношения плотности гранул искусственной постели к средней плотности частиц граншлака 1,8-2,0 и коэффициенте неравномерности скоростей

787894

пульсирующего водного потока 1,031,05, При этом обеспечивается максимальный выход частиц шлака плотностью 2,7-3,0 г/см (11,1-12,9%), 5 относительно высокое в них содержание марганца (28,2-29,1%) и большая производительность отсадочной машины (16,3-17,8 т/ч м рабочей поверхности).

.10 Таким образом, предложенный способ разделения гранулированного марганецсодержащего шлака на частицы с малой контрастностью по плотности позволяет вьщелить частицы плотностью

f5 2,7-3,0 г/см, содержащие повышенную (в 2 раза) концентрацию марганца. Кроме того, представляется возможным улучшить условия труда, так как в водном потоке плотностью исключается пылеобразопание.

20

Внедрение способа позволяет повысить сквозное использование марганца на 2-3% путем применения обогащенного шлака при производггтве

25 агломерата, чугуна и стали, так как в настоящее время гранулированный марганецсодержащий шлак из-за низкого (12-13%) содержания марганца используется, в исновном, в строительстве.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отсадки марганецсодержащих руд | 1989 |

|

SU1676655A1 |

| Способ отсадки марганецсодержащих руд | 1982 |

|

SU1088794A1 |

| Способ отсадки марганецсодержащих руд | 1988 |

|

SU1766516A1 |

| Способ отсадки руд | 1984 |

|

SU1176947A1 |

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВЫХ РУД | 2003 |

|

RU2237520C1 |

| Способ отсадки | 1988 |

|

SU1639741A1 |

| Способ извлечения металла из шлака | 1982 |

|

SU1070190A2 |

| ЭЛЕМЕНТ ИСКУССТВЕННОЙ ПОСТЕЛИ ДЛЯ ОТСАДОЧНОЙ МАШИНЫ | 2009 |

|

RU2414304C1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2007 |

|

RU2386704C2 |

СПОСОБ РАЗДЕЛЕНИЯ ГРАНУЛИРОВАННОГО МАРГАНЕЦСОДЕРЖАЩЕГО ШЛАКА, включающий .воздействие, на него пульсирующего водного потока, проходящего сквозь слой искусственной постели и шлака, отличающи йс я тем, что, с целью повышения степени разделения гранулированного шлака на частицы с плотностью 2,52,69 г/см и 2,7-3,0 г,/см, процесс осуществляют при отношении плотности гранул искусственной постели к средней плотности частиц шлака 1,4-2,2.и коэффициенте неравномерности скоростей пульсирующего водного потока-1,03-1,09, ел с

Отношение плотности гранул искусственной постели к средний плотности частиц граншлака Выход частиц граншлака плотностью 2,7-3,0 г/см, % 8,7 9,5 11,6 Содержание марганца в гр; ншлаке плотностью 2,7-3,0 г/см. 20,6 21,3 23,; 1,2 1.4 1,8 2,0 2,2 2,4 1,8 12,1 12,2 10,1 5,4 28,1 28,5 28,0 24,4 Коэффициент неравномерности скоростей пульсирующего вод1,22 .1,02 1,03 ного потока Выход частиц гран-. шпака плотностью 2,7-3,0 г/см, % 6,8 13,5 12,9 Содержание марганца в граншлаке плотностью 2,7-3,0 г/см, % 22,1. 29,8 29,1

Таблица 2 1,04 1,05 1,06 1,09 1,10 11,8 11,1 10,8 9,3 7,9 28,6 28,2 27,0 26,4 24,3

| Способ переработки металлургическихшлАКОВ | 1979 |

|

SU806123A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| | -Й...- - jeW.T | |||

Авторы

Даты

1985-09-15—Публикация

1984-03-26—Подача