1

Изобретение относится к черной металлургии, конкретнее к материалам для торкретирования конвертеров.

Известна порошковая смесь для торкретирования локальных прогаров футеровки конверторов, состоящая из алюминиевого, коксового и магнезитового порошков, при следуюш;ем соотношении ингредиентов, вес. %:

Алюминиевый порошок15

Коксовый порошок15

Магнезитовый порошок70 1

Приведенная смесь хорошо приваривается к футеровке и обладает высокой термостойкостью, однако создаваемый ею торкретслой обладает невысокой стойкостью.

Наиболее близкой к предложенной смеси по составу и достигаемому результату является порошкообразная смесь для факельного торкретирования, состоящая из магнезитового порошка и углеродсодержашего материала в виде коксового порошка, при следующем соотношении ингредиентов, вес. % : Коксовый порошок35

Магнезитовый порошок65 2

Известная смесь хорошо приваривается к футеровке конвертора, а создаваемый при использовании ее торкретслой на футеровке обладает высокой стойкостью. Однако при транспортировке смеси по трубопроводам к торкрет-фурме вследствие низкой текучести магнезитового порошка и коксика происходит забивание трубопроводов, что приводит к срыву торкретирования.

Цель изобретения - повышение технологичности смеси.

Поставленная цель достигается тем, что в качестве углеродсодерл ащего материала в порошкообразной пыли применена антрацитовая пыль при следующем соотношении ингредиентов, вес. %:

Магнезитовый порошок 65-85 Антрацитовая пыль15-35

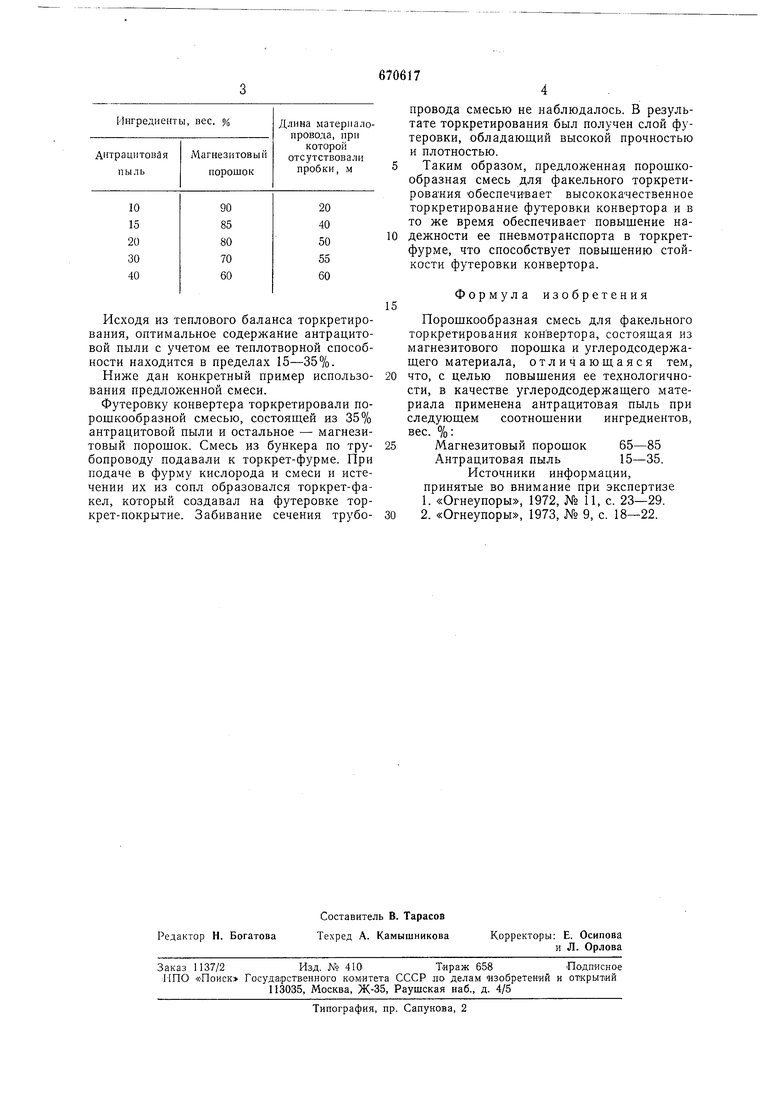

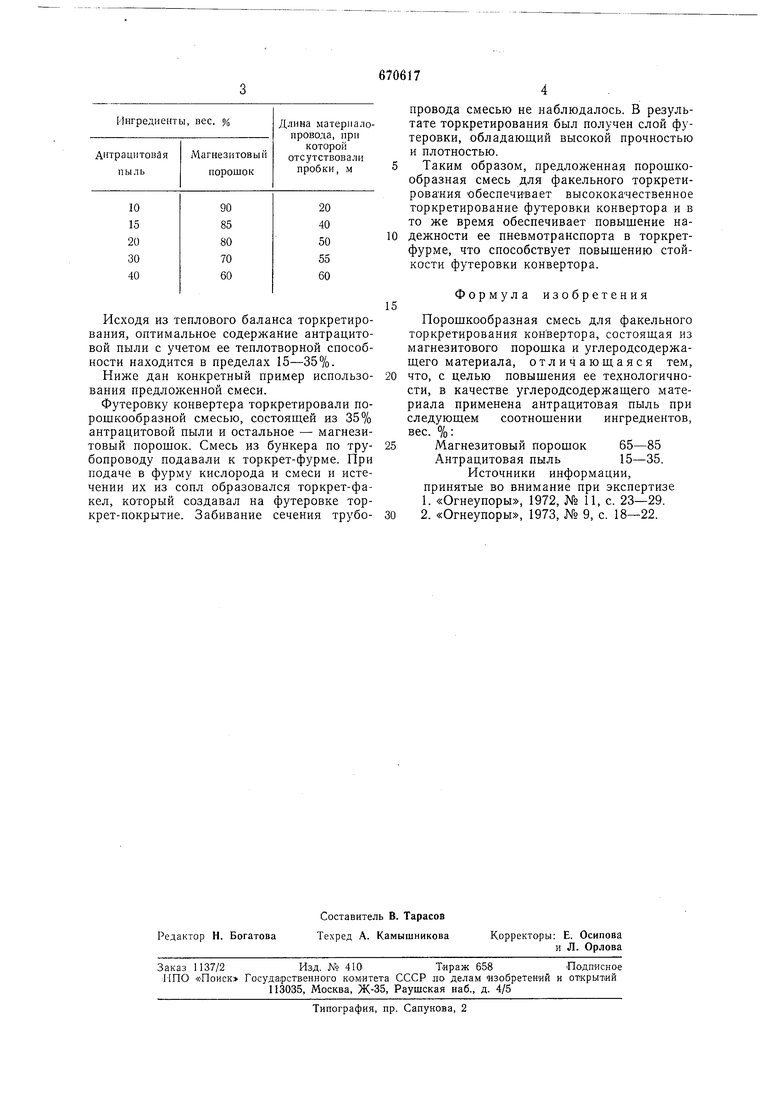

Оптимальность предложенного состава была определена на опытной установке, состоящей из камерного питателя и трубопровода, по которому подавали смеси. При этом было установлено, что при подаче по трубопроводу известной смеси забивание его отсутствует на длине трубопровода не более 25 м.

При подаче по трубопроводу предложенной смеси длина, на которой отсутствовало забивание сечения смесью, увеличивается более чем в два раза (см. табл.).

Исходя из теплового баланса торкретирования, оптимальное содержание антрацитовой пыли с учетом ее теплотворной способности находится в пределах 15-35%.

Ниже дан конкретный пример использования предложенной смеси.

Футеровку конвертера торкретировали порошкообразной смесью, состоящей из 35% антрацитовой пыли и остальное - магнезитовый порошок. Смесь из бункера по трубопроводу подавали к торкрет-фурме. При подаче в фурму кислорода и смеси и истечении их из сопл образовался торкрет-факел, который создавал на футеровке торкрет-покрытие. Забивание сечения трубопровода смесью не наблюдалось. В результате торкретирования был получен слой футеровки, обладающий высокой прочностью и плотностью.

Таким образом, предложенная порошкообразная смесь для факельного торкретирования обеспечивает высококачественное торкретирование футеровки конвертора и в то же время обеспечивает повышение надежности ее пневмотранспорта в торкретфурме, что способствует повышению стойкости футеровки конвертора.

Формула изобретения

Порошкообразная смесь для факельного торкретирования конвертора, состоящая из магнезитового порошка и углеродсодержащего материала, отличающаяся тем, что, с целью повышения ее технологичности, в качестве углеродсодержащего материала применена антрацитовая пыль при следующем соотношении ингредиентов, вес. %:

Магнезитовый порошок 65-85 Антрацитовая пыль15-35.

Источники информации, принятые во внимание при экспертизе

1.«Огнеупоры, 1972, № 11, с. 23-29.

2.«Огнеупоры, 1973, № 9, с. 18-22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торкрет-масса для горячего ремонта кислородных конверторов | 1982 |

|

SU1031950A1 |

| Торкрет-масса для факельного торкретирования конвертера | 1981 |

|

SU1036710A1 |

| Способ факельного торкретирования металлургических агрегатов | 1981 |

|

SU979511A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| Торкрет-масса для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1713939A1 |

| Торкрет-масса для факельного торкретирования сталеплавильных агрегатов | 1978 |

|

SU676579A1 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| Форма для факельного торкретирования конверторов | 1969 |

|

SU287989A1 |

| Способ горячего ремонта футеровки конвертора в процессе его эксплуатации | 1989 |

|

SU1708866A1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

Авторы

Даты

1979-06-30—Публикация

1975-05-11—Подача