00 о о :о

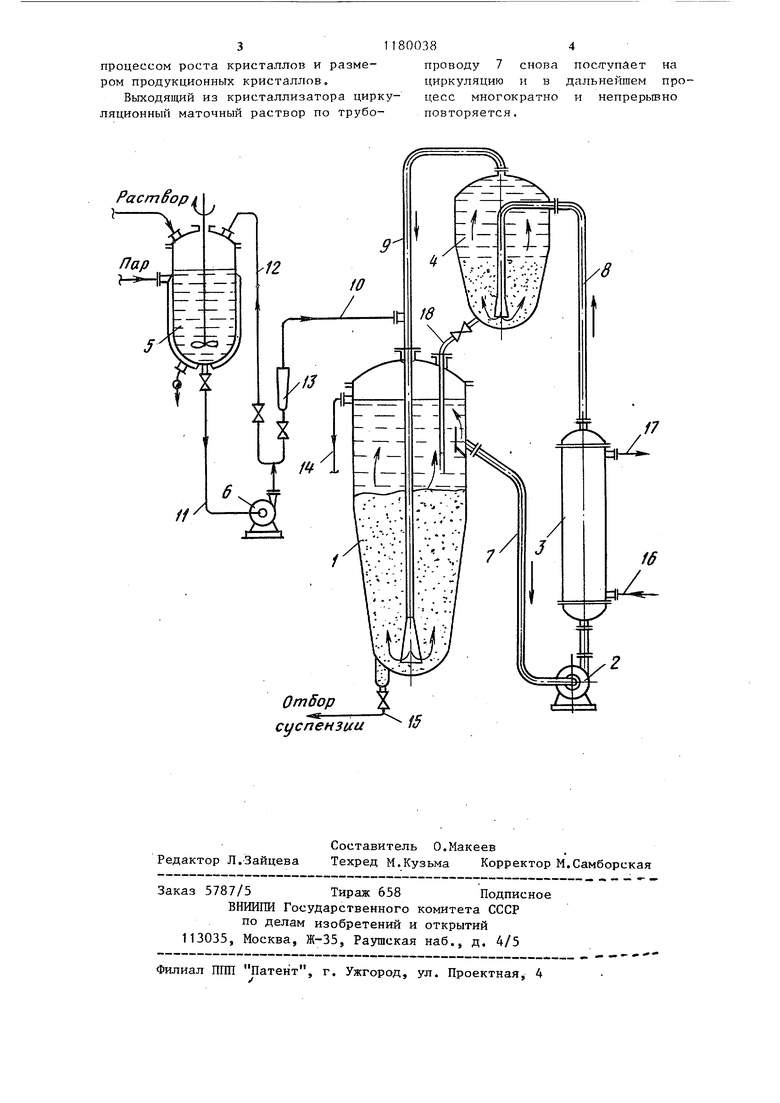

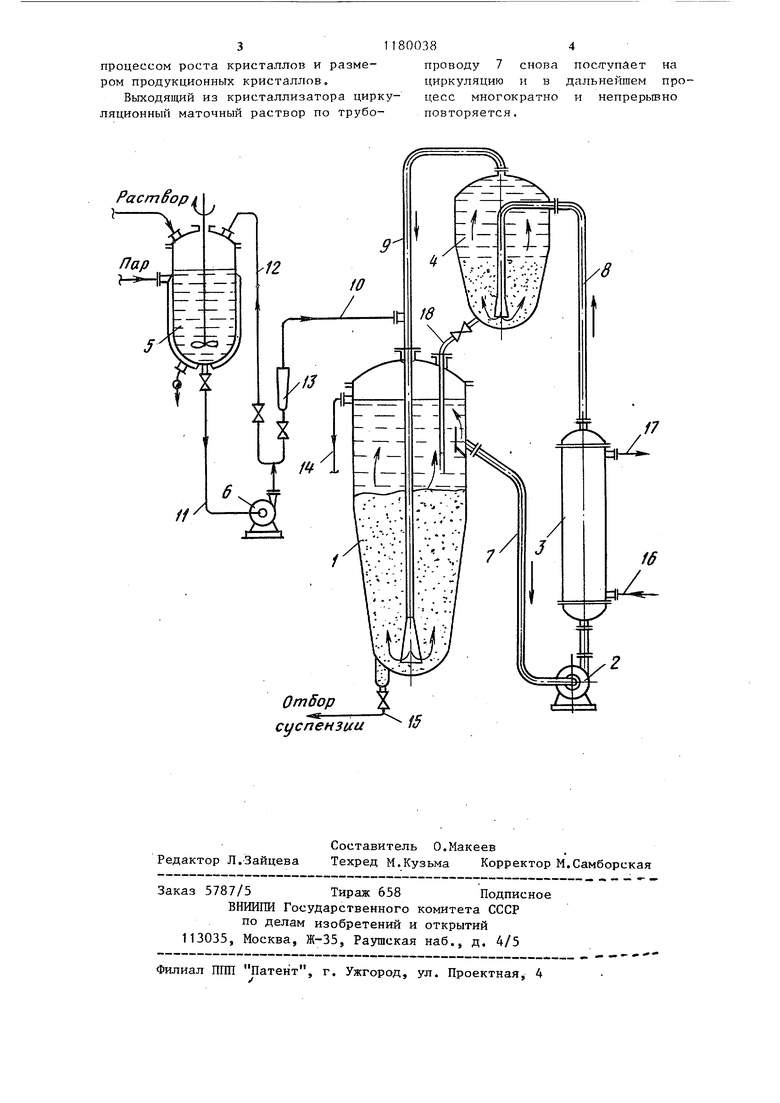

X) Изооретение относится к способам получения кристаллических солей из растворов и может найти применение в химической, пищевой, химикофармяцевттческой, металлургической и других родственных отраслях промьпиленности, ,-. Цель изобретения повышение - качес,тваготового продукта, уменьш ниё инкр.устацй|г;теплообменной .... повер сности путём Снижения достигае : idiro п.ересыщения. Улучшения управ .Ления прр есс м.,роста кристаллов. .еже представлена технолоЦ ес Сая схема осуществления способа -непрерывной кристаллизации солей из растворов. Кристаллизационная установка вкл чает в себя классифицирующий кристаллизатор 1, циркуляционный насос 2 для циркуляции раствора, теплообменник 3, раститель 4 мелкокристаллической фракции, сборник 5 исходного раствора и насос 6 для подачи в установку исходного раствора. Кристаллизатор 1 и циркуляционный насос 2 соединены трубопроводом 7, теплообменник 3 и раститель 4 напорным трубопроводом 8, раститель 4 соединен с кристаллизатором 1 центральной опускной трубой 9, к которой подсоединен напорный трубопровод 10. Сборник 5 снабжен мешалкой и паровой рубашкой, соединен трубопроводом 11 с насосом 6, который соединен байпасной линией 12 со сборником 5 и напорной линией 10 - с установленным на ней расходо мером 13 с центральной опускной трубой 9. Трубопровод 14 предназначен для отвода избытка маточного раствора, трубопровод 15 - для отбора кристаллической суспензии из кристаллизатора 1, трубопроводы 16 и 17 - для подвода и отвода хладаге та. Для подачи затравочных кристаллов из растворителя 4 в кристаллиза тор 1 предназначен трубопровод 18. Из кристаллизатора 1, заполненного насыщенным при температуре кри таллизации раствором, циркуляционны насос 2 по трубопроводу 7 всасывает цир.кулирующий маточный раствор и подает его на охлаждение в теплообменник 3, где.,проходя по трубкам, раствор охлаждается на 0,2-0,5 С ниже температуры кристаллизации, но не ниже метастабильной границы пег сыщений. Охлаждение раствора в теплообменнике 3 происходит за счет подачи в межтрубное пространство теплообменника холодного теплоносителя, поступающего в теплообменник по трубопроводу 16, нагретый теплоноситель отводится по трубопроводу 17, Охлажденный маточный раствор по трубопроводу 8 поступает в раститель 4, где происходит доращив ние кристаллов мелкокристаллических фракций, уносимых пото.ком раствора из аппаратов. Освобожденный от мелочи охлажденный маточный раствор поступает в центральную опускную трубу 9, где смешивается с концентрированным питательным раствором, подаваемым из сборника 5 насосом 6 по трубопроводу 10 в соответствии с показаниями расходомера 13. В результате смешивания небольшого количества горяче- : го концентрированного раствора с большим количеств.ом охлажденного маточного раствора образуется пересыщенный раствор, при этом пересыщение раствора находится в пределах метастабильной области. .Лересьш1;енный раствор по трубе 9 поступает в кристаллиз.атор 1, где во взвешенном слое кристаллов происходит интенсивный массообмен мелсду раствором и поверхностью кристаллов, в результате которого раствор становится насыщенным, а кристаллы укрупняются, при этом имеет место преимущественный рост кристаллов. Получаемый крупнокристаллический продукт характеризуется однородным гранулометрическим составом и повышенной химической, частотой, так как при проведении процесса по предлагаемому способу значительно снижается агрегатирование и срастание кристаллов и исключается включение маточного раствора в кристаллы. Избыток маточного раствора отводится по трубопроводу 14, кристаллическая суспензия периодически или непрерывно отводится по трубопроводу 15 на разделение. Доращенная до кристаллов промежуточного размера елкокристаллическая фракция из астителя 4 периодически или непреывно по трубопроводу 18 подаётся в кристаллизатор 1, при этом, регулиуя частоту подачи и количество подааемых зародышей, можно управлять

311800384

процессом роста кристаллов и разме- проводу 7 снова пос/гупйет на ром продукционных кристаллов.циркуляцию и в дальнейшем проВыходящий из кристаллизатора цирку- цесс многократно и непрерьшно ляционный маточный раствор по трубо- повторяется.

суспензии

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ | 2001 |

|

RU2302277C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА АММОНИЯ | 2020 |

|

RU2753014C1 |

| АППАРАТ ДЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 2006 |

|

RU2341316C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| КРИСТАЛЛИЗАТОР | 1987 |

|

SU1457200A1 |

| Вакуум-кристаллизатор | 1982 |

|

SU1031448A1 |

| Способ получения твердого вещества из раствора путем кристаллизации и устройство для его осуществления | 1980 |

|

SU1061692A3 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

СПОСОБ НЕПРЕРЫВНОЙ КРИСТАЛЛИЗАЦИИ СОЛЕЙ ИЗ РАСТВОРОВ, осуществляемый во взвешенном слое кристаллов в метастабильной области растворимости посредством подачи исходного раствора и смешивания его с циркулирующим маточным раствором с использованием в процессе затравочных кристаллов, отличающийс я тем, что, с целью повышения качества готового продукта, уменьшения инкрустации теплообменной поверхности путем снижения достигаемого уровня пересьщения, улучшения управления процессом роста кристаллов, подачу концентрированного раствора осуществляют в предварительно охлажденный- поток маточного раствора, а мелкокристаллическую фракцию доращивают в потоке охлажденного- маточ(Л ного раствора и использзпот в процесс се в качестве затравочных кристаллов.

| Бэмфорт А.В | |||

| Промьшшенная кристаллизация.- М | |||

| : Химия, 1969,с.64-65 | |||

| Матусевич Л.Н | |||

| Кристаллизация из растворов в химической промьшшен;ности.- М: Химия, 1968, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Патент США № 3996018, -кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-23—Публикация

1984-03-21—Подача