2. Устройство по п. 1, о т л и-чающееся тем, что приспособление для адгезионного съема частиц вьтолнено в виде барабанов с внешней гвдрофобной поверхностью.

3, Устройство по п. 1, о т л ичающееся тем, что емкость для суспензии снабжена приспособлением для обеспечения постоянного уровня суспензии, выполненным в виде кольцевого желоба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

| Центрифуга для разделения суспензии в тонкой пленке | 1986 |

|

SU1382496A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1999 |

|

RU2167723C1 |

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 2000 |

|

RU2167722C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1997 |

|

RU2125911C1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2013 |

|

RU2535322C1 |

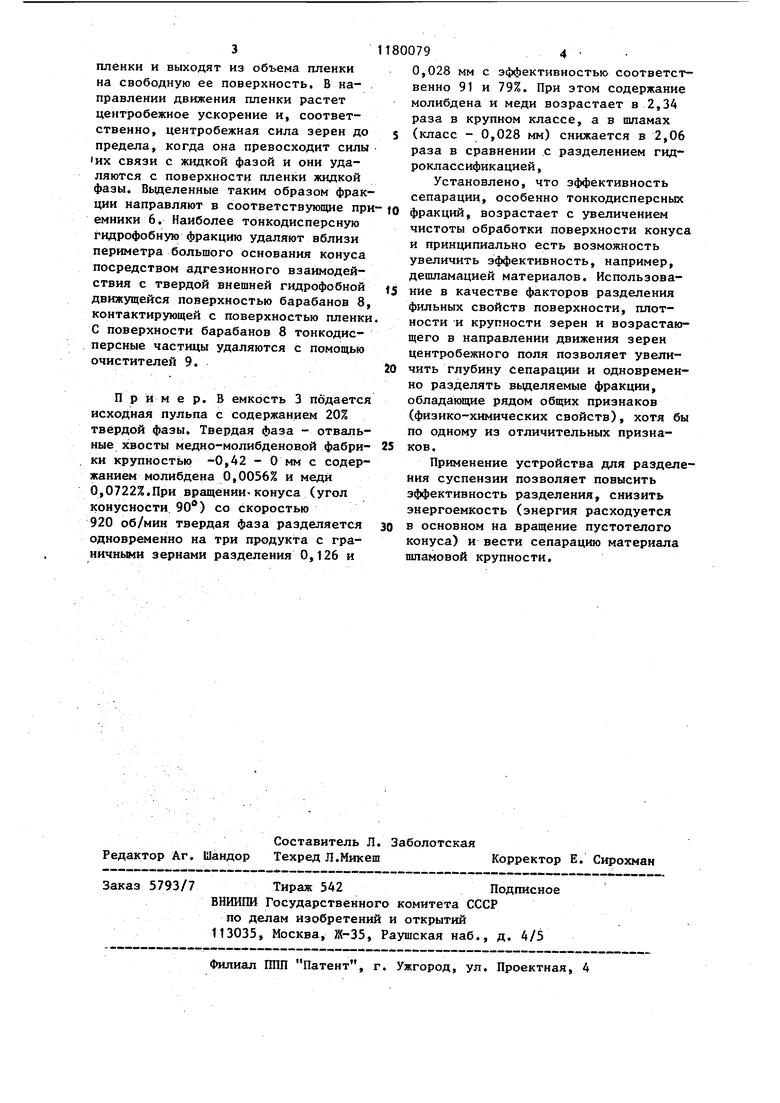

1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ, включающее корпус, емкость для суспензии, ротор и приемники продуктов разделения и слива, отличающееся тем, что, с целью повышения эффективности разделения путем дополнительного увеличения ценного компонента из.ультратонких фракций, оно снабжено приспособлением для адгезионного съема частиц, установленным в последнем по ходу движения материала приемнике продуктов разделения. (Л

Изобретение относится к сепарации материалов и фаз по крупности, плот ности и адгезионным свойствам, поверх ности зерен и может быть использовано в горнорудной, химической и других отраслях народного хозяйства. Известно устройство для разделени суспензии, включающее питатель суспензии, корпус с камерами сбора жидкой и твердой фаз и ротор Л. Недостатком данного устройства является низкое качество разделения исходной суспензии. Наиболее близким по технической сущности и достигаемому результату к предложенному является устройство для разделения суспензии, включающее корпус, емкость для суспензии, ротор и приемники продуктов разделения и слива 2.... Недостатком известного устройства является низкая эффективность разделения из-за потерь ценного компонента в сливе. Цель изобретения - повьшениё эффективности разделения путем дополнительнрго извлечения ценного компонента из ультратонких фракций. Поставленная цель достигается тем что устройство для разделения суспен зии, включающее корпус, емкость для суспензии, ротор и приемники продуктов разделения и слива, снабжено при способлением для адгезионного съема частиц, установленным в последнем по ходу движения материала приемнике продуктов разделения. При этом приспособление для адгезионного съема частиц выполнено в виде барабанов с внешней гидрофобной поверхностью. Кроме того, емкость для суспензии снабжена приспособлением для обеспе 1ения постоянного уровня суспензии, выполненным в виде кольцевого желоба. На чертеже изображено устройство для разделения суспензии. Устройство для разделения суспензии состоит из корпуса 1, ротора 2, выполненного в виде тела вращения, например, усеченного конуса. Ротор 2 установлен вертикально большим основанием вверх с возможностью вращения посредством вала 3 и имеет гидрофильную поверхность. Нижняя часть ротора погрзшена в емкость 4 для суспензии. Для поддержания постоянного уровня суспензии в емкости 4 служит кольцевой желоб 5. На корпусе 1 установлены приемники для. продуктов разделения 6 и слива 7. Для адгезионного съема . наиболее тонких гидрофобных зерен с поверхности пленки служат барабаны 8 с очистителями 9. Барабаны 8 имеют внешнюю гидрофобную поверхность и установлены с возможностью вращения вблизи верхнего основания ротора на , расстоянии от его образующей. рав- ном толщине пленки суспензии, которая образуется при работе устройства. Устройство для разделения суспензии работает следуюпщм образом. В емкость 4 подается исходная суспензия, избыток которой переливается в желоб 5. При вращении ротора 2 суспензия под действием тангенциальной составляющей центробежного ускорения движется в виде тонкой пленки, смачивающей твердую гидрофильную внешнюю поверхность.конуса, от периметра смачивания к периметру большого основания конуса. Толщина пленки при этом непрерывно уменьшается и зерна .твердой фазы, имеющие конечные размеры, в некотором сечении ротора становятся больше толгдины этой пленки и выходят из объема пленки на свободную ее поверхность, В направлении движения пленки растет центробежное ускорение и, соответственно, центробежная сила зерен до предела, когда она превосходит силы их связи с жидкой фазой и они удаляются с поверхности пленки жидкой фазы. Выделенные таким образом фракции направляют в соответствующие при емники 6. Наиболее тонкодисперсную гидрофобную фракцию удаляют вблизи периметра большого основания конуса посредством адгезионного взаимодействия с твердой внешней гидрофобной движущейся поверхностью барабанов 8, контактирующей с поверхностью пленки С поверхности барабанов 8 тонкодисперсные частицы удаляются с помощью очистителей 9. Пример. В емкость 3 подается исходная пульпа с содержанием 20% твердой фазы. Твердая фаза - отвальные хвосты медно-молибденов.ой фабрики крупностью -0,42 - О мм с содержанием молибдена 0,0056% и меди 0,0722%.При вращении-конуса (угол конусности. 90) со Скоростью 920 об/мин твердая фаза разделяется одновременно на три продукта с граничными зернами разделения 0,126 и 0794 0,028 мм с эффективностью соответственно 91 и 79%. При этом содержание молибдена и меди возрастает в 2,ЗА раза в крупном классе, а в шламах (класс - 0,028 мм) снижается в 2,06 раза в сравнении с разделением гидроклассификацией , Установлено, что эффективность сепарации, особенно тонкодисперсных фракций, возрастает с увеличением чистоты обработки поверхности конуса и принципиально есть возможность увеличить эффективность, например, дешламацией материалов. Использование в качестве факторов разделения фильных свойств поверхности, плотности и крупности зерен и возрастающего в направлении движения зерен центробежного поля позволяет увеличить глубину сепарации и одновременно разделять вьщеляемые фракции, обладающие рядом общих признаков (физико-химических свойств), хотя бы по одному из отличительных признаков. Применение устройства для разделения суспензии позволяет повысить эффективность разделения, снизить энергоемкость (энергия расходуется в основном на вращение пустотелого конуса) и вести сепарацию материала шламовой крупности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для разделения суспензий или двух несмешивающихся жидкостей в тонкой пленке жидкости под действием центробежных сил | 1975 |

|

SU581999A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 0 |

|

SU405597A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-09-23—Публикация

1981-07-08—Подача