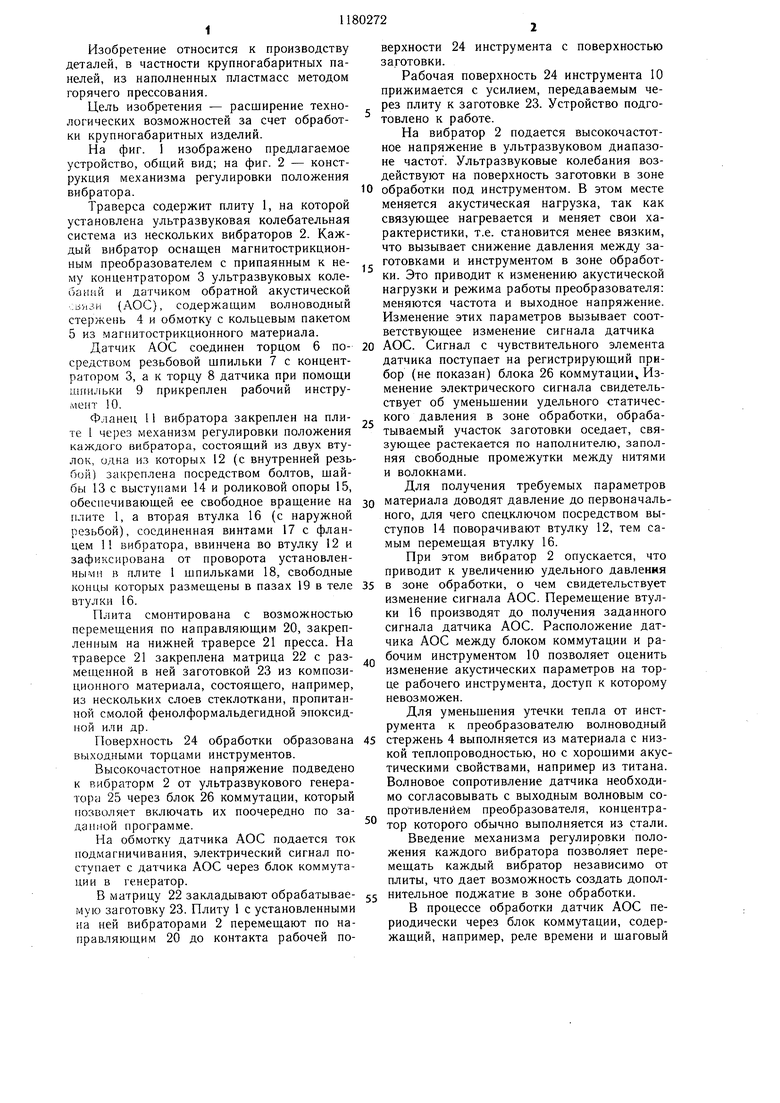

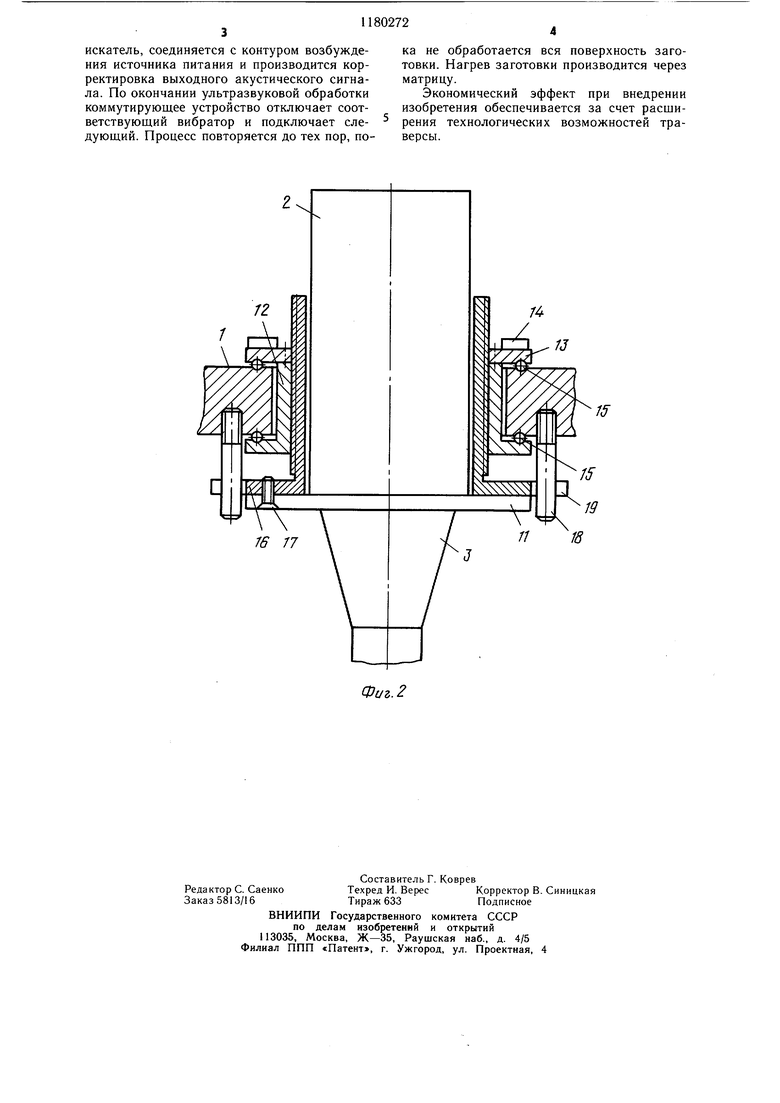

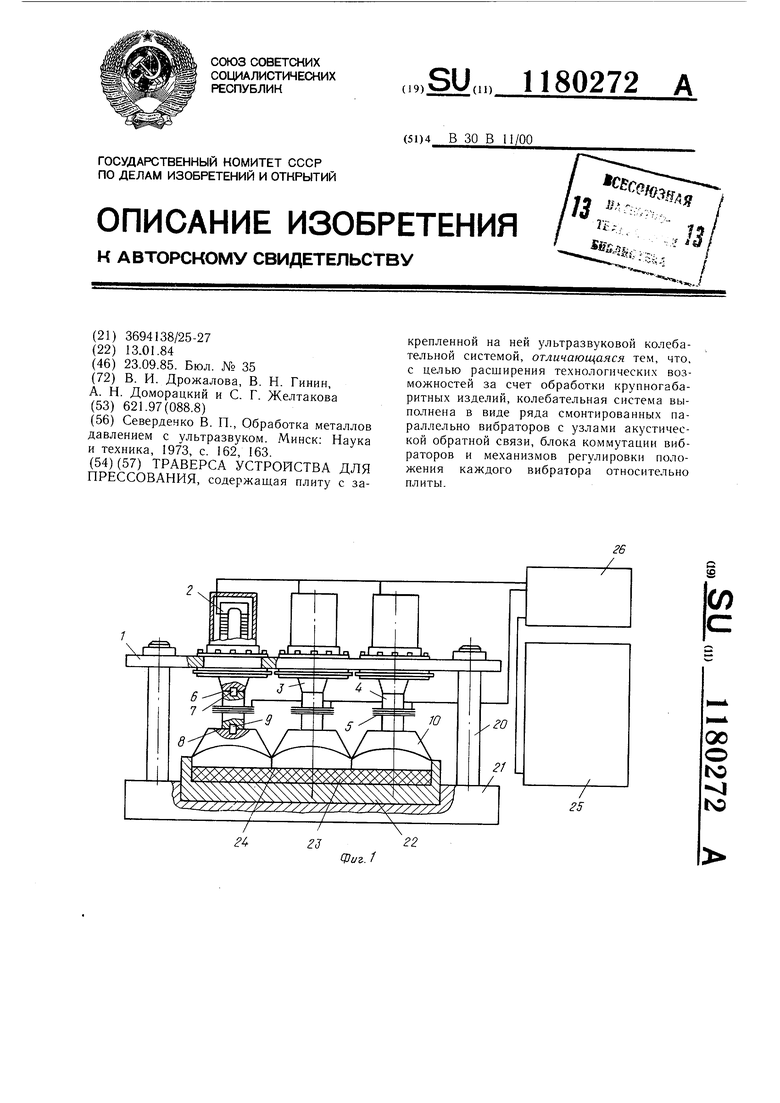

Изобретение относится к производству деталей, в частности крупногабаритных панелей, из наполненных пластмасс методом горячего прессования. Цель изобретения - расширение технологических возможностей за счет обработки крупногабаритных изделий. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - конструкция механизма регулировки положения вибратора. Траверса содержит плиту 1, на которой установлена ультразвуковая колебательная система из нескольких вибраторов 2. Каждый вибратор оснащен магнитострикционным преобразователем с припаянным к нему концентратором 3 ультразвуковых колеciudti И датчиком обратной акустической :иязи (АОС), содержащим волноводный стержень 4 и обмотку с кольцевым пакетом 5 из магнитострикционного материала. Датчик АОС соединен торцом 6 посредством резьбовой шпильки 7 с концентратором 3, а к торцу 8 датчика при помощи шпильки 9 прикреплен рабочий инструмент 10. Фланец 1 вибратора закреплен на плите 1 через механизм регулировки положения каждого зибратора, состоящий из двух втулок, одна из которых 12 (с внутренней резьбой) закреплена посредством болтов, шайбы 13 с выступами 14 и роликовой опоры 15, обеспечивающей ее свободное вращение на плите 1, а вторая втулка 16 (с наружной резьбой), соединенная винтами 17 с фланцем 1 вибратора, ввинчена во втулку 12 и зафиксирована от проворота установленными в плите 1 шпильками 18, свободные концы которых размещены в пазах 19 в теле втулки 16. Плита смонтирована с возможностью перемещения по направляющим 20, закрепленным на нижней траверсе 21 пресса. На траверсе 21 закреплена матрица 22 с разменяенной в ней заготовкой 23 из композиционного материала, состоящего, например, из нескольких слоев стеклоткани, пропитанной смолой фенолформальдегидной эпоксидкой или др. Поверхность 24 обработки образована выходными торцами инструментов. Высокочастотное напряжение подведено к вибраторм 2 от ультразвукового генератора 25 через блок 26 коммутации, который позволяет включать их поочередно по заданной программе. На обмотку датчика АОС подается ток подмагничивания, электрический сигнал поступает с датчика АОС через блок коммутации в генератор. В матрицу 22 закладывают обрабатываемую заготовку 23. Плиту 1 с установленными на ней вибраторами 2 перемещают по направляющим 20 до контакта рабочей поверхности 24 инструмента с поверхностью заготовки. Рабочая поверхность 24 инструмента 10 прижимается с усилием, передаваемым через плиту к заготовке 23. Устройство подготовлено к работе. На вибратор 2 подается высокочастотное напряжение в ультразвуковом диапазоне частот. Ультразвуковые колебания воздействуют на поверхность заготовки в зоне обработки под инструментом. В этом месте меняется акустическая нагрузка, так как связующее нагревается и меняет свои характеристики, т.е. становится менее вязким, что вызывает снижение давления между заготовками и инструментом в зоне обработки. Это приводит к изменению акустической нагрузки и режима работы преобразователя: меняются частота и выходное напряжение. Изменение этих параметров вызывает соответствующее изменение сигнала датчика АОС. Сигнал с чувствительного элемента датчика поступает на регистрирующий прибор (не показан) блока 26 коммутации. Изменение электрического сигнала свидетельствует об уменьшении удельного статического давления в зоне обработки, обрабатываемый участок заготовки оседает, связующее растекается по наполнителю, заполняя свободные промежутки между нитями и волокнами. Для получения требуемых параметров материала доводят давление до первоначального, для чего спецключом посредством выступов 14 поворачивают втулку 12, тем самым перемещая втулку 16. При этом вибратор 2 опускается, что приводит к увеличению удельного давления в зоне обработки, о чем свидетельствует изменение сигнала АОС. Перемещение втулки 16 производят до получения заданного сигнала датчика АОС. Расположение датчика АОС между блоком коммутации и рабочим инструментом 10 позволяет оценить изменение акустических параметров на торце рабочего инструмента, доступ к которому невозможен. Для уменьшения утечки тепла от инструмента к преобразователю волноводный стержень 4 выполняется из материала с низкой теплопроводностью, но с хорошими акустическими свойствами, например из титана. Волновое сопротивление датчика необходимо согласовывать с выходным волновым сопротивлением преобразователя, концентратор которого обычно выполняется из стали. Введение механизма регулировки положения каждого вибратора позволяет перемещать каждый вибратор независимо от плиты, что дает возможность создать дополнительное поджатие в зоне обработки. В процессе обработки датчик АОС периодически через блок коммутации, содержащий, например, реле времени и щаговый

искатель, соединяется с контуром возбуждения источника питания и производится корректировка выходного акустического сигнала. По окончании ультразвуковой обработки коммутирующее устройство отключает соответствующий вибратор и подключает следующий. Процесс повторяется до тех пор, пока не обработается вся поверхность заготовки. Нагрев заготовки производится через матрицу.

Экономический эффект при внедрении изобретения обеспечивается за счет расщирения технологических возможностей траверсы.

ТРАВЕРСА УСТРОЙСТВА ДЛЯ ПРЕССОВАНИЯ, содержащая плиту с закрепленной на ней ультразвуковой колебательной системой, отличающаяся тем, что. с целью расширения технологически.х возможностей за счет обработки крупногабаритных изделий, колебательная система выполнена в виде ряда смонтированны.х параллельно вибраторов с узлами акустической обратной связи, блока коммутации вибраторов и механизмов регулировки положения каждого вибратора относительно плиты. / с W 00 о ю to / 25

12

76 77

13

| Северденко В | |||

| П., Обработка металлов давлением с ультразвуком | |||

| Минск: Наука и техника, , с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1985-09-23—Публикация

1984-01-13—Подача