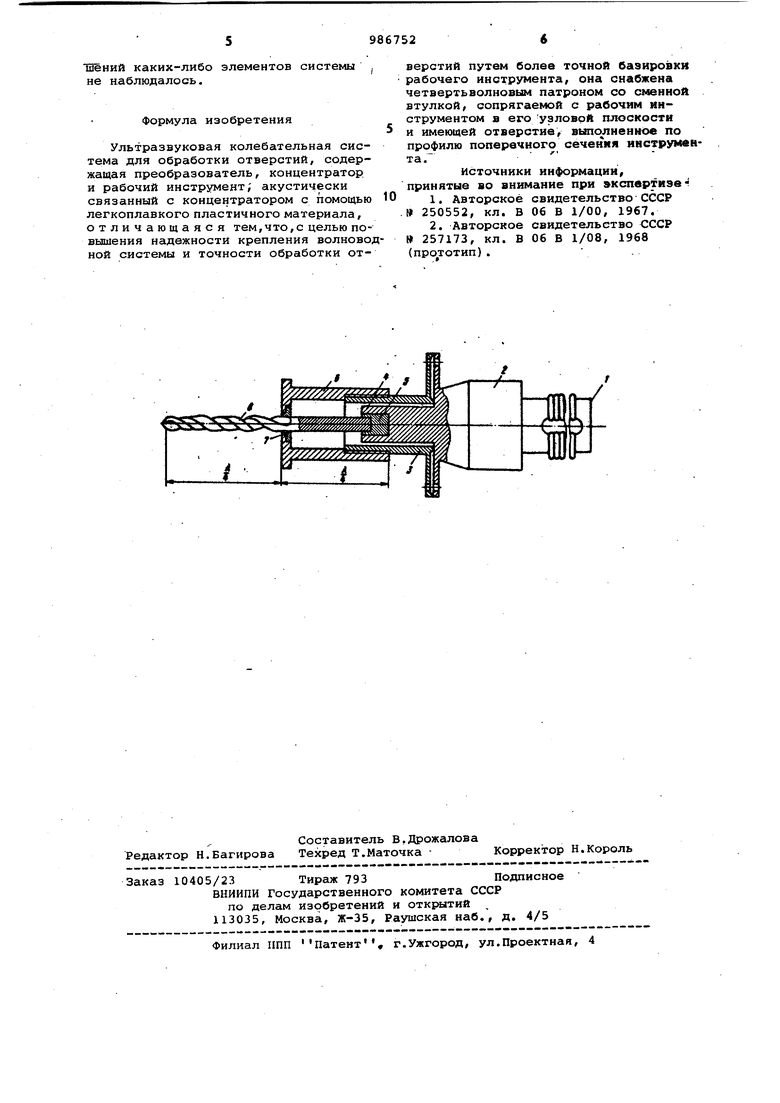

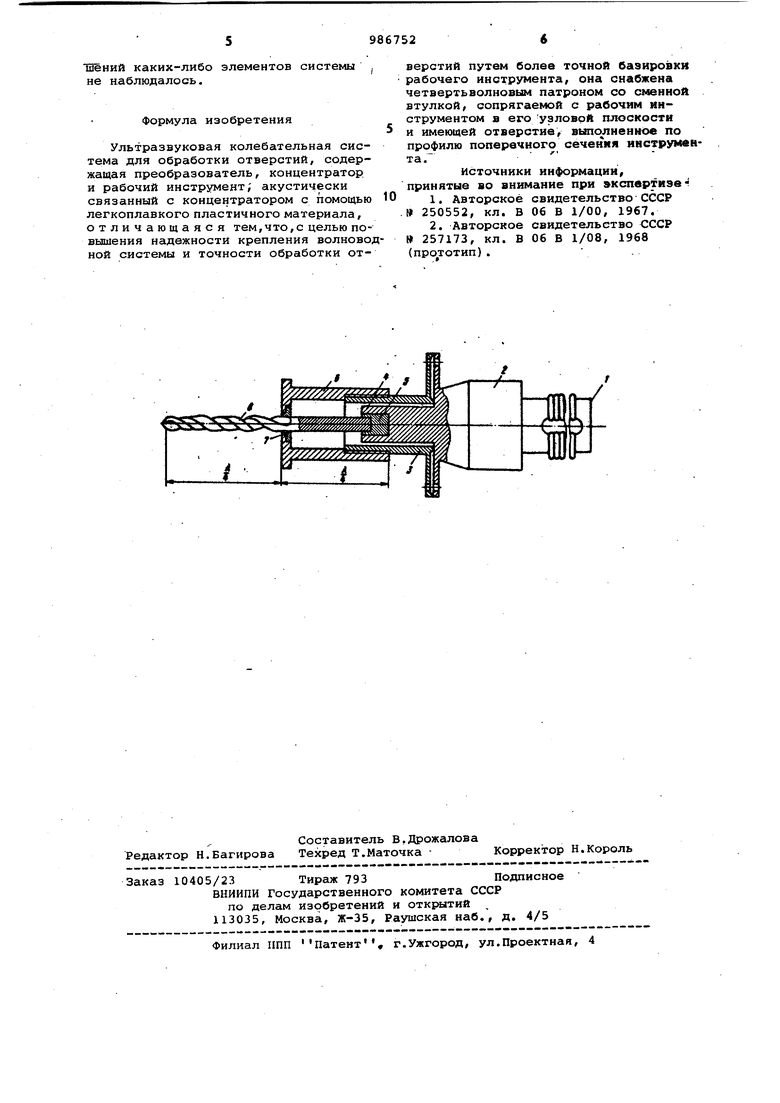

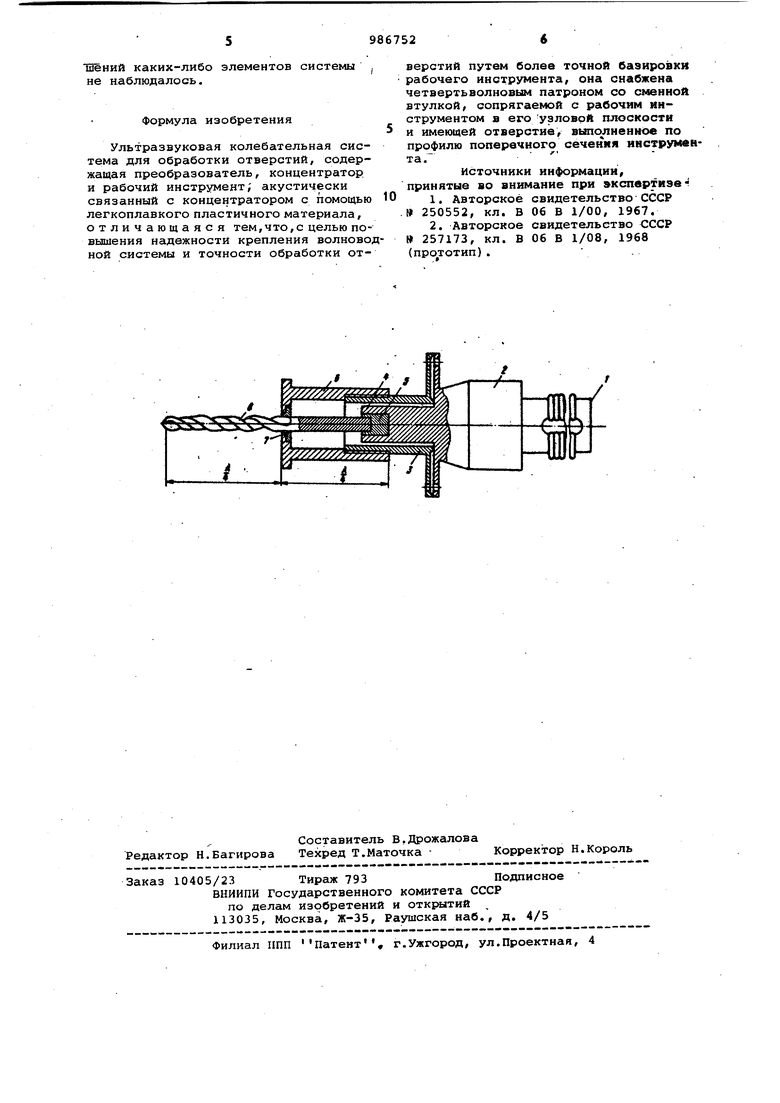

Колебательная система содержит преобразователь 1, например магнитострикционный, концентратор ультразвуковых колебаний 2, четвертьволновый развязывшощий стакан 3, посадочное отверстие 4. для рабочего инструмента с пластичньил материалом 5 (например, свинцом), четвертьволновый-патрон 6, зменную втулку 7, рабочий инструмент 3, устанавливаемый в посадочное отверстие 4. Передача ультразвуковых колебаний от концентратора 2 к рабочему инструменту 8, например сверлу, осуществляется путем посадки последнего в отверстие 4 концентратора 2,заполненно легкоплавким пластичным материалом 5 например свинцом.Акустический контакт рабочего инструмента 8 с концентратором 2 обеспечивается четвертьволновым патроном 6, имеющим сменную втулку 7 с отверстием для рабочего инстру мента 8, которое выполнено в соответствии с профилем поперечного сечения рабочего инструмента. Прижимное осевое усилие на рабочий инструмент 8 созДаетс;я путем навинчивания четверть волнового патрона 6 по резьбе, выполненной на четвертьволновом развязывающем стакане 3, который жестко крепится к фланцу концентратора 2, расположенному в узле колебаний. При затяжке патрона 6 обеспечивается деформация пластичного материала 5, плотная посадка хвостовика инструмента в отверстии 4 и надежный акустический контакт между инструментом и концентратором 2. Втулка 7 обеспечивает цент ровку рабочего инструмента. Использование четвертьволнового патрона со сменной втулкой, имеющей профилированное отверстие, выгодно отличает предлагаемую ультразвуковую колебательную систему от известных устройств, так как позволяет обеспечить быструю смену различных видов рабочих инструментов в зависимости от технологической необходимости. Наряду с этим она обеспечивает надежный акустический контакт между концентратором и рабочим инструментом независимо от конфигурации хвостовика, повышает надежность элементов крепления волноводной системы акустического узла. Наиболее широко распространение в практике ультразвуковой лезвийной обработки отверстий получило резьбовое крепление режущего инструмента к концентратору. Резьбы на хвостовике инструмента и на рабочем торце концентратора являются дополнительными концентраторами напряжений, что снижает усталостную прочность этих элементов в плоскости резьбового креп ления (тем более, что эта плоскость находится вблизи пучности напряжения) в связи с этим именно здесь возможно усталостное разрушение либо инструмента, либо концентратора даже при изготовлении их из материалов наиболее прочных к знакопеременным высокочастотным нагрузкам. В предлагаемой конструкции резьбы на инструменте и концентраторе отсутствуют, а резьбовые крепления патрона к четвертьволновому стакану осуществляется на относительно большом диаметре. Причем развязка инструмента с помощью четвертьволнового патрона выполнена акустически корректно, так как патрон сопрягается с четвертьволновым стаканом в месте его жесткого крепления в инструментальную оправку. Точность обработки отверстий увеличивается за счет более точной базировки рабочего инструмента в результате его дополнительной центровки патроном, а производительность труда - за счет сокращения подготовительного времени. Ультразвуковую колебательную систему наиболее эффективно использовать на многошпиндельных станках-автоматах, а также на любых специализированных металлорежущих станках, которые оснажены высокочастотным приводом. При использовании предлагаемой конструкции ультразвуковой колебательной системы в процессе сверления глубоких отверстий на многошпиндельных станках автоматах, при сверлении деталей типа ниппель (диаметр сверления 10 мм,длина детали 130 мм) производительность станка возрастает в два раз.. По ранее применяющейся технологии обработки данных деталей лимитирующей операцией по производительности был процесс сверления, выполнявшееся за два Перехода на глубину 70 мм, а сверление на проход осуществлялось на отдельном станке на пониженной подаче, так как поломки сверла в основном происходят при выходе его из детали . Оснащение станка акустическим узлом -ПОЗВОЛИЛО выполнять сверление детали в два перехода на всю ее длину на одном станке на увеличенной в 1,5 раза скорости подачи. При этом полностью исключены поломки режущего инструмента привыходе его из детали, причиной которых являлось пакетирование стружки в стружкоотводящих канавках. Размерная стойкость инструмента возрасла в 1,5 раза. Полностью исключен брак деталей из-за увода инструмента от оси заготовки, и его поломки при выходе из детали. в процессе эксплуатации предлагаемой ультразвуковой колебательной системы для обработки отверстий в условиях завода в течение года (при двух1сменной загрузке) усталостных разруТйёний каких-либо элементов системы не наблюдалось. Формула изобретения Ультразвуковая колебательная система для обработки отверстий, содержащая преобразователь, концентратор и рабочий инструмент; акустически связанный с концентратором с помощью легкоплавкого пластичного материала, отличающаяся тем, ч то, с целью повышения надежности крепления волново ной системы и точности обработки отверстий путем более точной базировки рабочего инструмента, она снабжена четвертьволновым патроном со сменной втулкой, сопрягаемой с рабочим инструментом в его -узловой плоскости и имеющей отверстие, выпсхпненное по профилю поперечного сечения HHCTps ieHисточники информации, принятые во внимание при экспертизе1.Авторское свидетельство СССР 250552, кл. В Об В 1/00, 1967. 2.Авторское свидетельство СССР 257173, кл. В 06 В 1/08, 1968 (про;готип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| Устройство для обработки отверстий | 1985 |

|

SU1315268A1 |

| СТАНОК ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 1960 |

|

SU130328A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1970 |

|

SU267302A1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ РЕЗЬБЫ ДЕТАЛЕЙ ТИПА НЕФТЕПРОМЫСЛОВЫХ ТРУБ И МУФТ К НИМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562850C1 |

| Зажимное устройство для ультразвуковой обработки | 1986 |

|

SU1416298A1 |

| Ультразвуковая вращающаяся головка | 1982 |

|

SU1098760A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 2013 |

|

RU2548344C2 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2008 |

|

RU2404031C2 |

Авторы

Даты

1983-01-07—Публикация

1981-04-30—Подача