Изобретение относится к технике механизированной разработки грунтов, а именно к гидравлическим приводам одноковшовых экскаваторов.

Цель изобретения - расширение эксплуатационных возможностей экскаватора путем повьш1ения максимально допустимой для разработки прочности грунта.

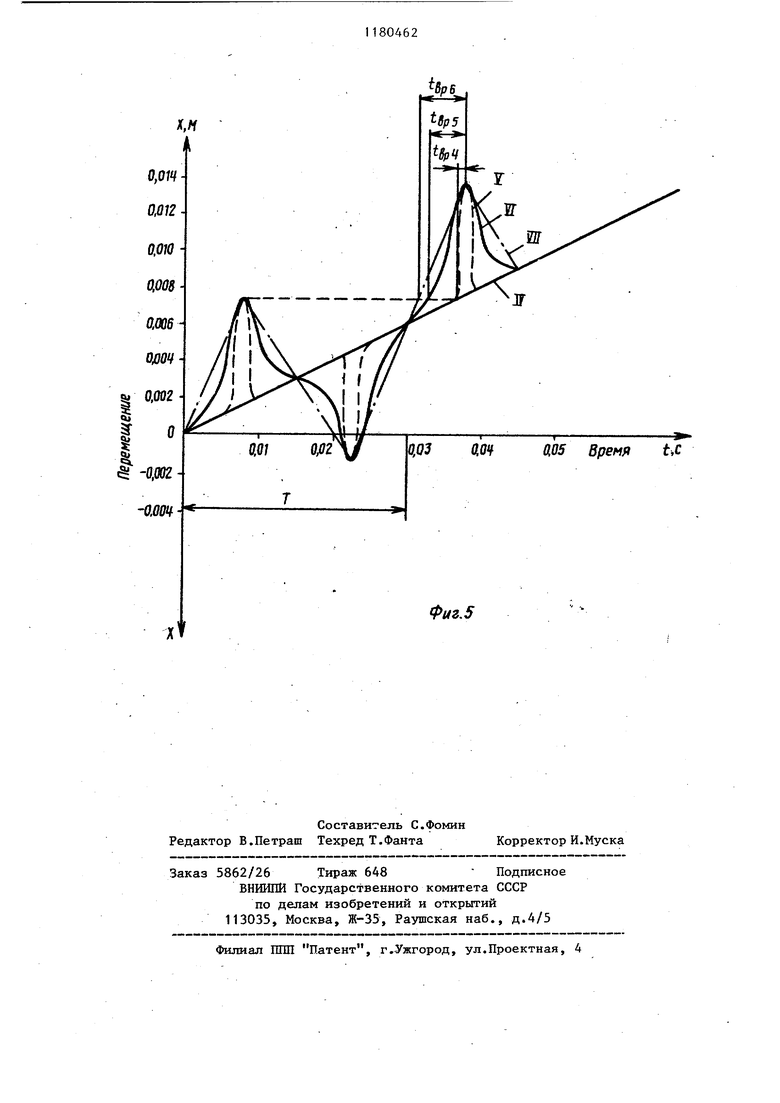

На фиг,1 изображена гидравлическая схема привода на фиг.2 конструктивная схема гидронасоса ,на фиг.З - график перемещений зубьевJ на фиг.А - график перемещений ковша и зубьев относительно грунта, на фиг.З - пример определения времени врезания зубьев в грунт графическим способом.

Гидропривод состоит из двигателя 1, гидронасоса 2 пульсаторного типа, трубопроводов 3, цилиндра-вибровозбудителя 4 с поршнем 5 и штоком 6, который соединен с зубьями 7 ковша 8 посредством тяг 9. Для возмож-. ности осуществления подпитки трубогпроводов в привод включены обратные клапаны 10. Для предохранения деталей и узлов привода от перегрузок к трубопроводам через обратные клапа- ны 11 подключен предохранительньй клапан 12.

Гидронасос (фиг.2) содержит корпус 13, внутри которого установлен вал 14 с эксцентриком 15, имеющим выступы и соответствующие им с противоположной стороны впадины. С эксцентриком постоянно контактируют под действием 16 установленные в корпусе две группы диаметрально расположенных поршней 17с камерами. Поршни каждой группы располагаются .параллельно оси эксцентрика (на фиг.2 их проекции совпадают), и их количество выбирается в соответствии с требуемой производительностью насоса. Камеры поршней соединяются с соответствующими полостя ми цилиндра-виброврзбудителя посредством трубопроводов. 3. Форма профиля эксцентрика соответствует требуемому закону движения вибрационных зубьев.

Гидропривод работает следующим образом.

Двигатель 1 приводит во вращение вал насоса 2 (фиг.1). При этом поршни насоса перемещаясь в радиальном направлении, создают пульсации давления жидкости в трубопроводах 3,

которые передаются в соответствующие полости цилиндра-вибровозбудителя 4, заставляя поршень 5 со штоком 6 и связанные с ним зубья 7 совершать колебательные движения.

Ковш может быть выполнен со всеми подвижными зубьями или с группой подвижньЬс зубьев.

Принцип действия гидронасоса можно представить следующим образом (фиг.2). Вал 14 насоса вращает эксцентрик 15, а поршни 17 перемещаются в отверстиях корпуса 13, создавая пульсации давления в трубопроводах 3.

Для обеспечения оптимальных условий процесса вибрационного копания закон колебаний зубьев ковша, а следовательно, и профиль эксцентрика насоса необходимо выбирать таким образом, чтобы по возможности уменьшить время врезания зубьев в грунт за период одного цикла их колебаний. Для этого эксцентрик выполняется с выступами и с соответствующими им с

противоположной стороны впадинами, причем центральные углы выступов и впадин выбираются так, чтобы обеспечить, с одной стороны, минимальное время врезания зубьев в грунт, а с

другой - достаточно плавную работу

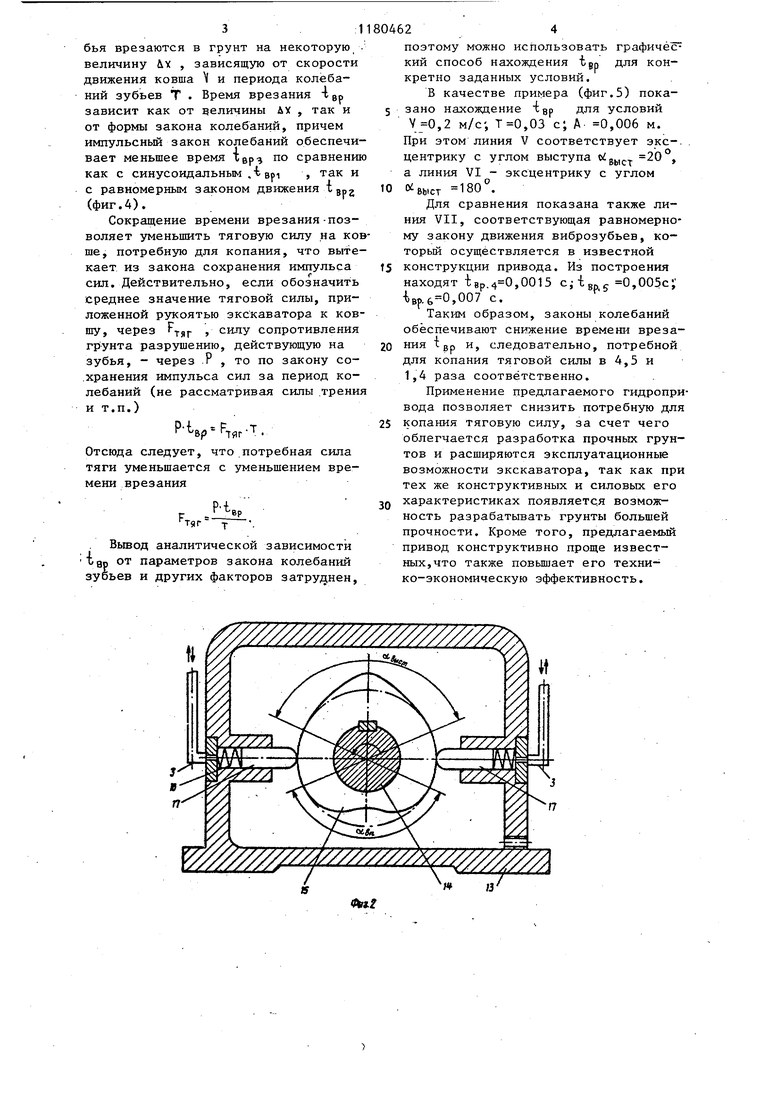

механизма, без ударов между взаимо|действукндими элементами. Исходя из этого рекомендуется выбирать центральные углы впадин и выступов эксцентрика в пределах 20-180°. Возможны варианты закона колебаний зубьев относительно ковша (фиг.З) с одинаковым периодом колебаний Т:

1 - синусоидальный X 4Lsin(at; II - равномерный возвратно-поступательный V ip(t), III - специальный закон с импульсным вьщвижением зубьев X {j(fc), выбранньш исходя из указанных требований ,

где X - перемещение зубьев относительно ковща, t - время; а - амплитуда колебаний зубьев i 0) - частота колебаний, {« (i) и 1р (i) - функции, описывающие указанные законы колебаний.

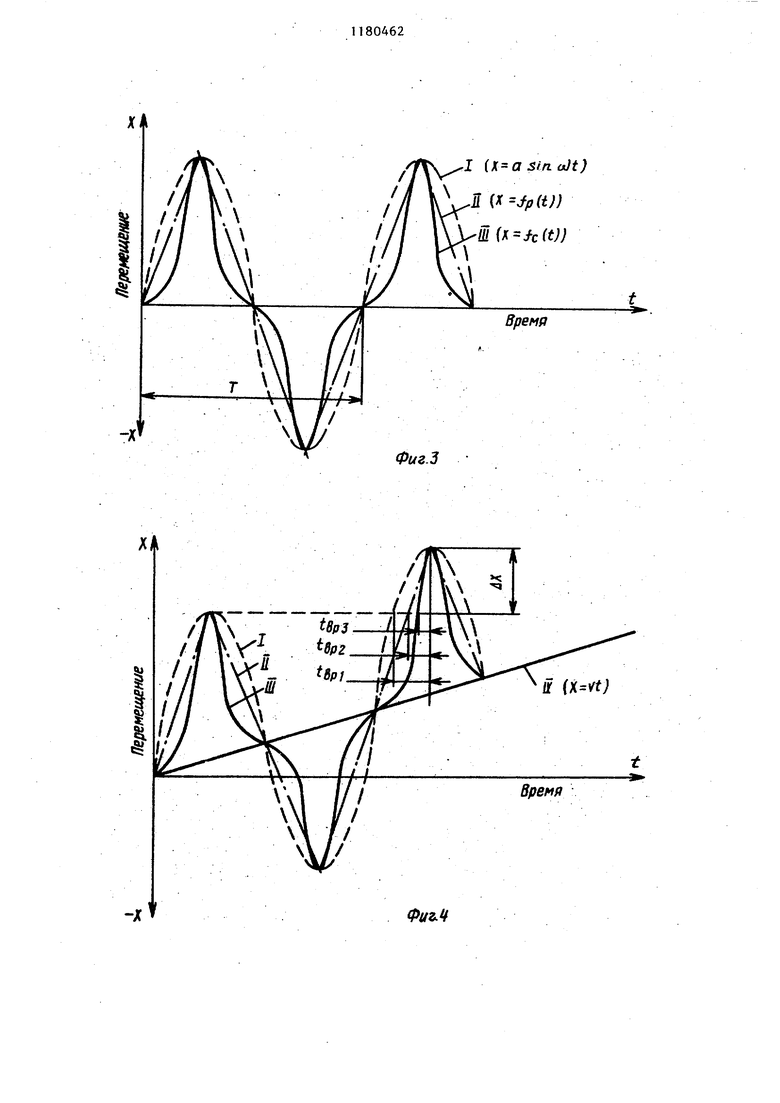

Из графиков IV (фиг.4) движения ковша относительно грунта (равномерное движение со скоростью Y ) и движения зубьев относительно грунта по различным законам I, II, III (фиг.З) видно, что при каждом колебании зубья врезаются в грунт на некоторую/, величину &к , зависящую от скорости движения ковша V и периода колебаний зубьев Т . Время врезания -Igp зависит как от величины ЛХ , так и от формы закона колебаний, причем импульсный закон колебаний обеспечивает меньшее время Ьврэ по сравнению как с синусоидальным .tepi так и с равномерным законом движения t

врг (фиг.4).

Сокращение времени врезания-позволяет уменьшить тяговую силу на ковше, потребную для копания, что вытекает из закона сохранения импульса сил. Действительно, если обозначить среднее значение тяговой силы, приложенной рукоятью экскаватора к ковшу, через РТЯГ У сопротивления грунта разрушению, действующую на зубья, - через Р , то по закону со.хранения импульса сил за период колебаний (не рассматривая силы .трения и т.п.)

.

Отсюда следует, что потребная сила тяги уменьшается с уменьшением времени врезания

Pt

вр

тягВьгоод аналитической зависимости igp от параметров закона колебаний зубьев и других факторов затруднен.

поэтому можно использовать графический способ нахождения tgp для конкретно заданных условий.

В качестве примера (фиг.5) показано нахождение igp для условий ,2 м/с; Т 0,03 с; А 0,006 м. При этом линия V соответствует экс-. дентрику с углом выступа 20 , а линия VI - эксцентрику с углом

Овыст 180°.

Для сравнения показана также линия VII, соответствующая равномерному закону движения виброзубьев, который осуществляется в известной конструкции привода. Из построения находят 1:вр.,0015 0,005ci -Ьвр.,007 с.

Таким образом, законы колебаний обеспечивают снижение времени врезания tвр и, следовательно, потребной для копания тяговой силы в 4,5 и 1,4 раза соответственно.

Применение предлагаемого гидропривода позволяет снизить потребную для копания тяговую силу, за счет чего облегчается разработка прочных грунтов и расширяются эксплуатационные возможности экскаватора, так как при тех же конструктивных и силовых его характеристиках появляется возможность разрабатывать грунты большей прочности. Кроме того, предлагаемый привод конструктивно проще известных, что также повышает его технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш экскаватора | 1979 |

|

SU885456A1 |

| Сменное оборудование драглайна к одноковшовому гидравлическому экскаватору | 1991 |

|

SU1810423A1 |

| Устройство автоматического управления гидравлическим экскаватором | 1988 |

|

SU1641953A1 |

| Стенд для испытаний одноковшовых экскаваторов | 1987 |

|

SU1469032A1 |

| КОВШ ЭКСКАВАТОРА | 2005 |

|

RU2285089C1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1991 |

|

RU2093642C1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1996 |

|

RU2107774C1 |

| ЭКСКАВАТОР ДЛЯ ВСКРЫТИЯ ТРУБОПРОВОДОВ | 1990 |

|

RU2029828C1 |

| Рабочее оборудование экскаватора | 1987 |

|

SU1476076A1 |

| ЭНЕРГОСБЕРЕГАЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2558545C1 |

ГИДРАВЛИЧЕСКИЙ ПРИВОД ВИБРАЦИОННЫХ ЗУБЬЕВ ЭКСКАВАТОРНОГО КОВША, включаняций гидронасос с двигателем, цилиндр-вибровозбудитель, распределительно-регулирующую аппаратуру и трубопроводы, отличающийся тем, что, с целью расширения эксплуатационных возможностей, гидронасос выполнен в виде пульсатора, содержащего корпус с двумя группами диаметрально расположенных поршней с камерами и эксцентрики, каждый из которых соединен с валом двигателя с возможностью постоянного взаимодействия с поршнями и имеет выступ и соответствукнцую ему с противоположной стороны впадину с равными центральными углам11 в пределах 20-180 , при этом камеры поршней связаны с противоположными полостями (Л цилиндра-вибровозбудителя, который вьтолнен недифференциальным. сх о 4 Од Ю

Фие.З I (К-a Sin ait) 1 ((i}) § O.mФиг.5 U05 время t,C

| Шкуренко И.С | |||

| и др | |||

| Виброметод разработки мерзлых грунтов | |||

| М.: Стройиздат, 1965, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Устройство для автоматического управления технологической линией | 1986 |

|

SU1328794A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1985-09-23—Публикация

1981-04-01—Подача