1

Изобретение относится к машиностроению и может быть использовано при испытаниях одноковшовых экскй1ва- торов.

Целью изобретения является расширение технологических возможностей путем обеспечения ускоренных испытаний в близких к реальным режимах наружения и физического моделирования пруго-вязкого сопротивления грунта опанию и имитации возмущанщих возействий при разработке неодиородно- го грунта.

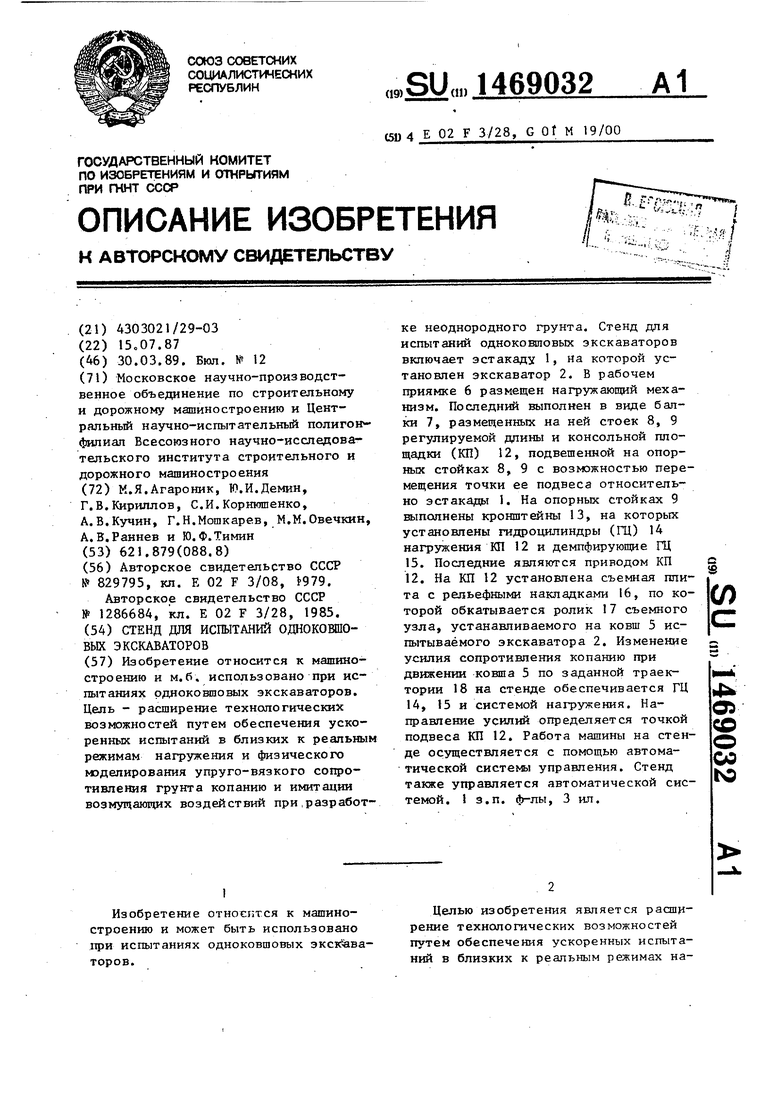

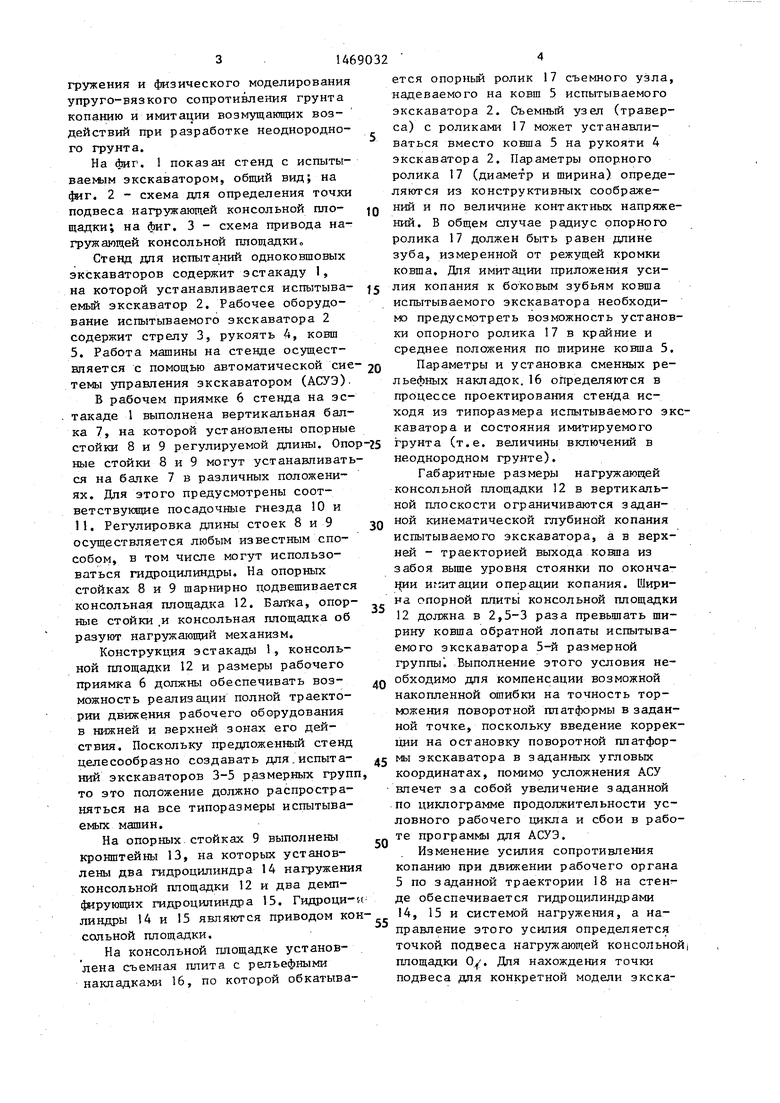

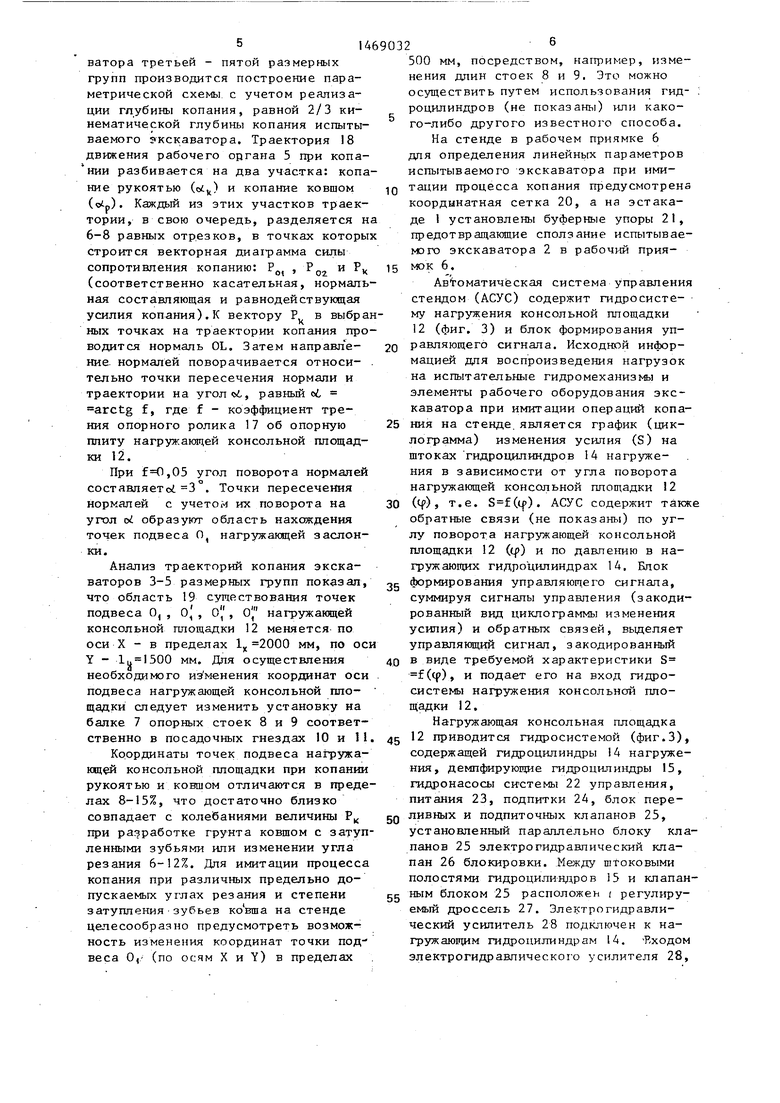

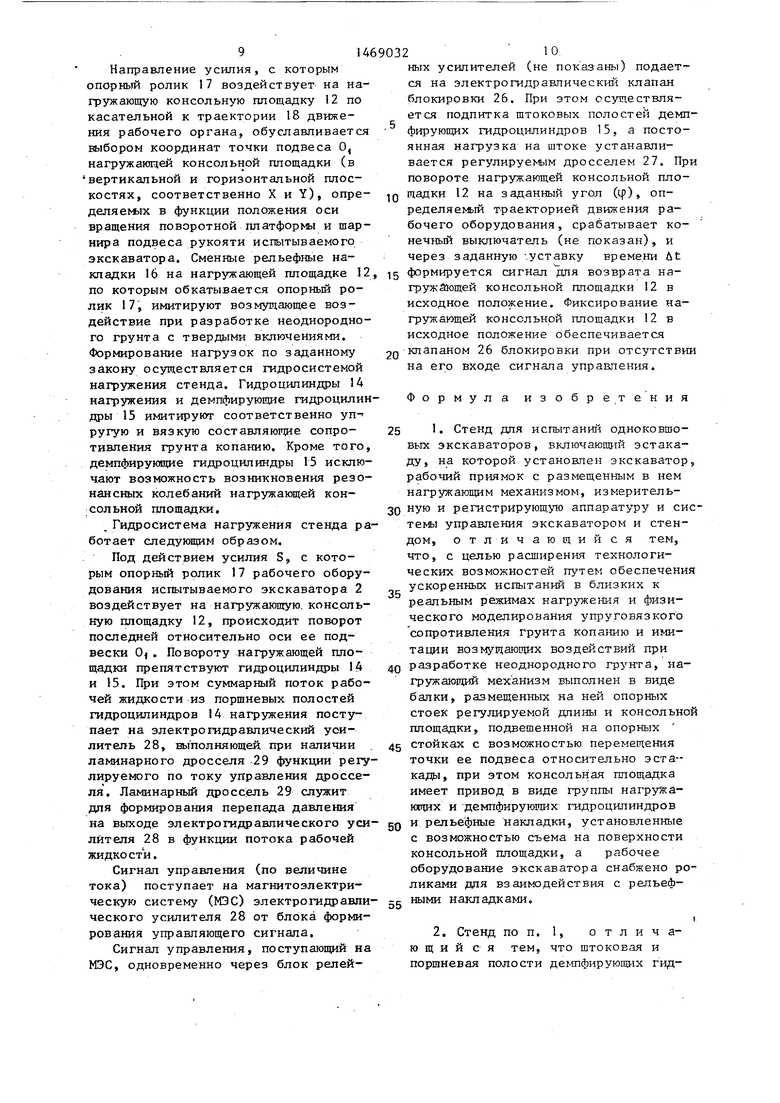

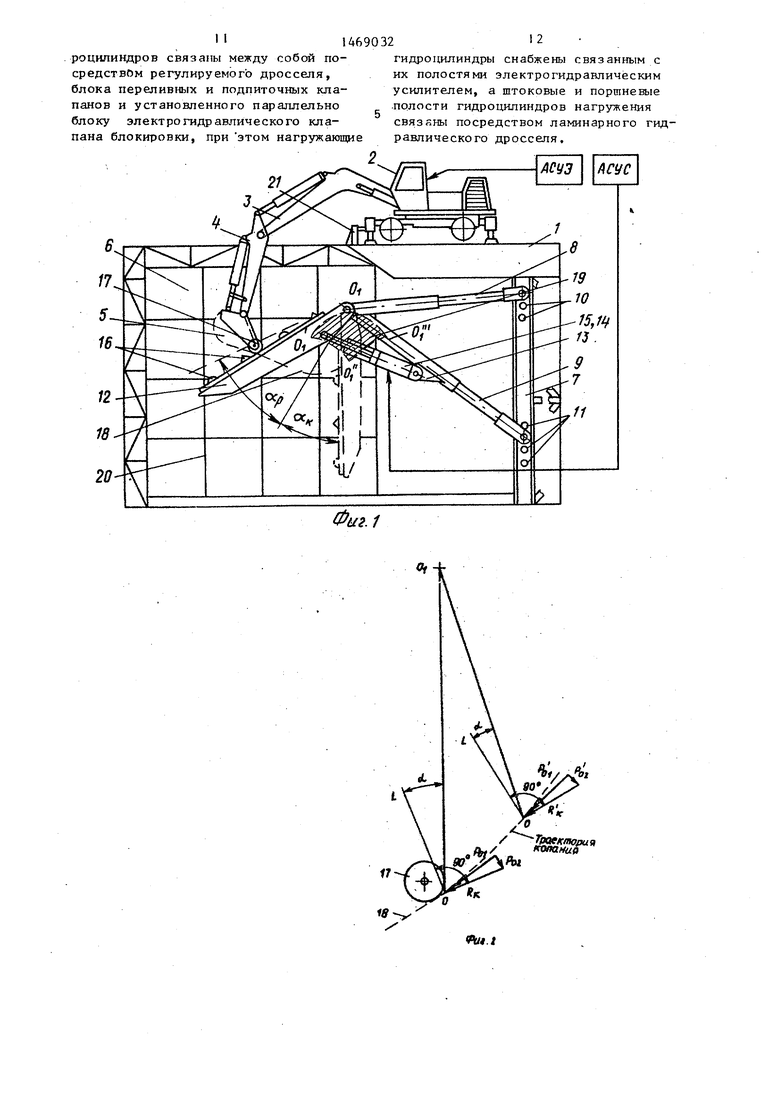

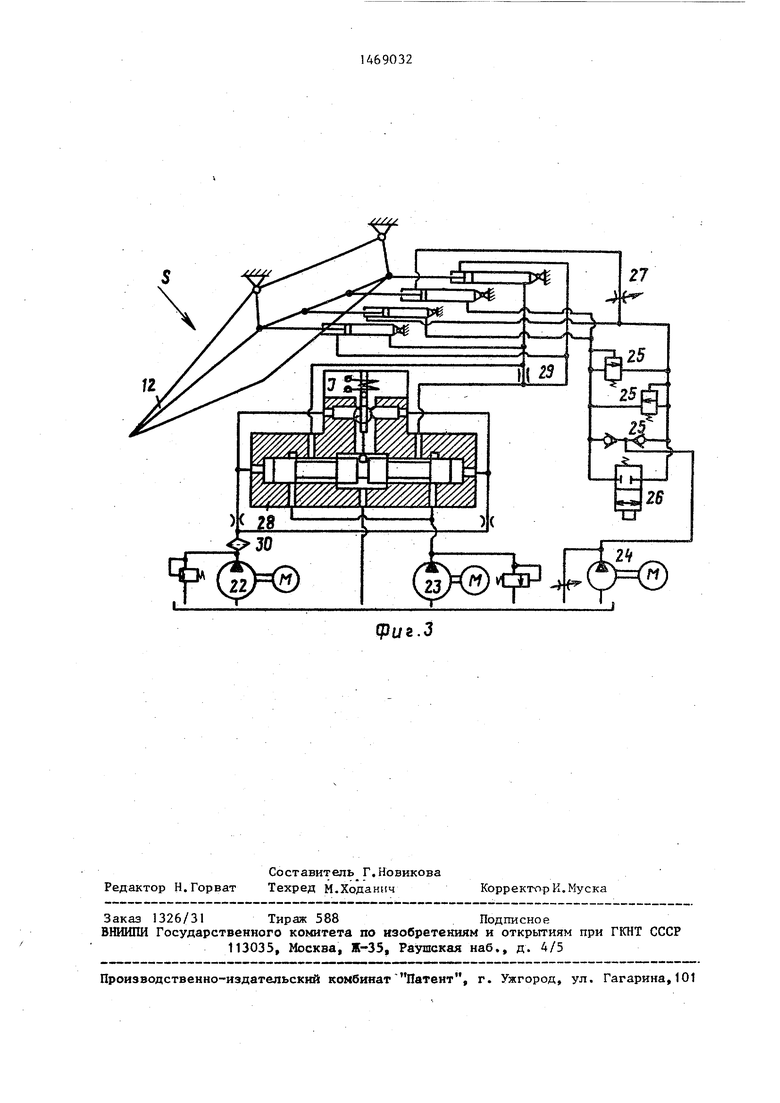

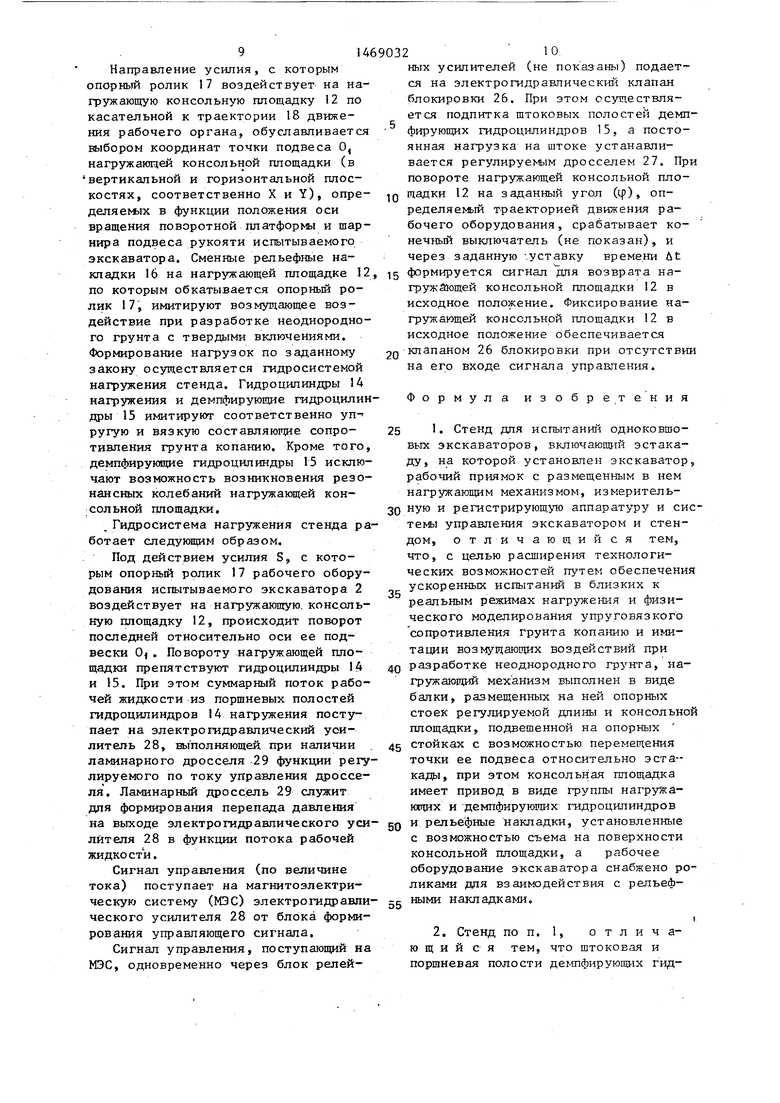

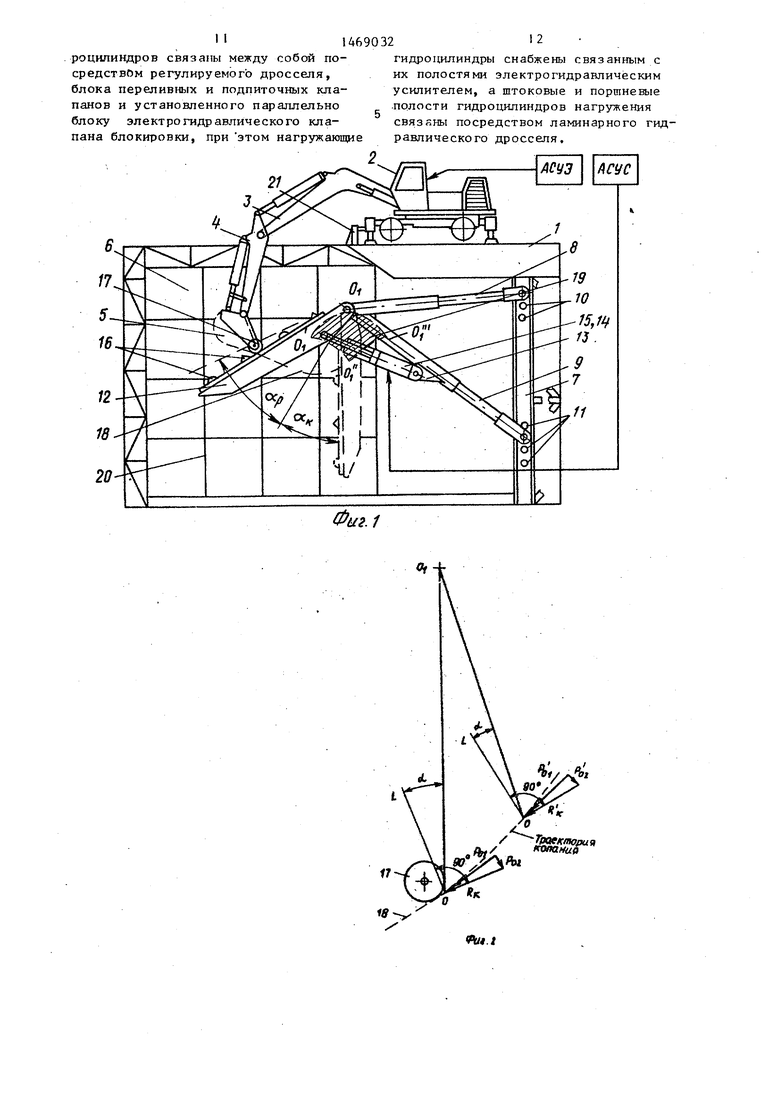

На фиг, 1 показан стенд с испыты- BaeNbiM экскаватором, общий вид; на фиг, 2 - схема для определения точки подвеса нагружающей консольной пло- Q щадки; на фиг, 3 - схема привода нагружающей консольной площадки

Стенд дпя испытаний одноковшовых экскаваторов содержит эстакаду 1, на которой устанавливается испытыва- 5 емьй экскаватор 2, Рабочее оборудование испытываемого экскаватора 2 содержит стрелу 3, рукоять 4, ковш 5, Работа машины на стенде осуществляется с помощью автоматической сие- 20 темы управления экскаватором (АСУЭ). В рабочем приямке 6 стенда на эс- такаде 1 выполнена вертикальная балка 7, на которой установлены опорные стойки 8 и 9 регулируемой дпины, Опор-гз ные стойки 8 и 9 могут устанавливаться на балке 7 в различных положениях. Для этого предусмотрены соответствующие посадочные гнезда 10 и 11, Регулировка длины стоек 8 и 9ЗО

осуществляется любым известным способом, в том числе могут использоваться гидроцилиндры. На опорных стойках 8 и 9 шарнирно цодвещивается консольная площадка 12, Балтса, опор- 5 ные стойки ,и консольная площадка об разуют нагружающий механизм.

Конструкция эстакады I, консольной площадки 12 и размеры рабочего приямка 6 должны обеспечивать воз- Q можность реализации полной траектории движения рабочего оборудования в нижней и верхней зонах его действия. Поскольку предпоженньй стенд целесообразно создавать для.испыта- дд НИИ экскаваторов 3-5 р.азмерных групп, то это положение должно распространяться на все типоразмеры испытываемых машин,

На опорных стойках 9 выполнены Q

кронштейны 13, на которых установлены два гидроцилиндра 14 нагружения консольной площадки 12 и два демп- й ирующих гидроципиндра 15, Гидроци-и линдры 14 и 15 являются приводом кои- сольной площадки,

На консольной площадке установлена съемная плита с рельефными накладками 16, по которой обкатывается опорньй ролик 17 съемного узла, надеваемого на ковш 5 испытываемого экскаватора 2, Съемный узел (траверса) с роликами 17 может устанавливаться вместо ковша 5 на рукояти 4 экскаватора 2, Параметры опорного ролика 17 (диаметр и ширина) определяются из конструктивных соображений и по величине контактных напряжений, В общем случае радиус опорного ролика 17 должен быть равен длине зуба, измеренной от режущей кромки ковша. Для имитации приложения усилия копания к бо ковым зубьям ковша испытываемого экскаватора необходи- мэ предусьютреть возможность установки опорного ролика 17 в крайние и среднее положения по ширине ковша 5,

Параметры и установка сменных рельефных накладок. 16 определяются в процессе проектирования стенДа исходя из типоразмера испытываемого эккаватора и состояния имитируемого грунта (т,е, величины включений в неоднородном грунте),

Габаритные размеры нагружающей консольной площадки 12 в вертикальной плоскости ограничиваются заданной кинематической глубиной копания испытываемого экскаватора, а в верхней - траекторией выхода конпа из забоя выше уровня стоянки по оконча- имитации операции копания. Ширина опорной плиты консольной площадки 12 должна в 2,5-3 раза превьшать ширину ковша обратной лопаты испытываемого экскаватора 5-й размерной группы Выполнение этого условия необходимо для компенсации возможной накопленной ошибки на точность тор- мэжения поворотной платформы в заданной точке, поскольку введение коррекции на остановку поворотной платформы экскаватора в заданных угловых координатах, помимо усложнения АСУ влечет за собой увеличение заданной по циклограмме продолжительности условного рабочего цикла и сбои в работе программы для АСУЭ.

Изменение усилия сопротивления копанию при движении рабочего органа 5 по заданной траектории 18 на стенде обеспечивается гидроцилиндрами 14, 15 и системой нагружения, а направление этого усилия определяется точкой подвеса нагружающей консольно площадки 0., Для нахождения точки подвеса для конкретной модели экскаватора третьей - пятой размерных групп производится построение параметрической схемы с учетом реализации глубины копания, равной 2/3 кинематической глубины копания испытываемого экскаватора. Траектория 18 движения рабочего органа 5 при копа- нии разбивается на два участка: копание рукоятью (of.) и копание ковшом (Ыр). Каждый из этих участков траектории, в свою очередь, разделяется н 6-8 равных отрезков, в точках которы строится векторная диаграмма силы сопротивления копанию: Р, PQZ к (соответственно касательная, нормальная составляющая и равнодействующая усилия копания).К вектору Р в выбраных точках на траектории копания проводится нормаль OL. Затем направл е- ние. нормалей поворачивается относи- тельно точки пересечения нормали и траектории на , равный об arctg f, где f - коэффициент трения опорного ролика 17 об опорную гтиту нагружающей консольной площадки 12.

При 0,05 угол поворота нормалей составляете. 3 . Точки пересечения нормалей с учетом их поворота на угол oi образуют область нахождения точек подвеса 0 нагружающей заслонки.

Анализ траекторий копания экскаваторов 3-5 размерных групп показал, что область 19 существования точек подвеса О, , о| , О , нагружанлцей консольной площадки 12 меняется по оси X - в пределах мм, по ос Y - 1,. 1500 мм. Для осуществления необходимого из менения координат оси подвеса нагружающей консольной пло- щадки следует изменить установку на балке 7 опорных стоек 8 и 9 соответственно в посадочных гнездах 10 и П

Координаты точек подвеса нагружающей консольной площадки при копании рукоятью и ковшом отличаются в пределах 8-15%, что достаточно близко совпадает с колебаниями величины Р при разработке грунта ковшом с затупленными зубьями или изменении угла резания 6-12%. Для имитации процесса копания при различных предельно допускаемых углах резания и степени затупления зубьев ко вша на стенде целесообразно предусмотреть возмож- ность изменения координат точки под- веса О, (по осям X и Y) в пределах

0

5

0

5

500 км, посредством, например, изменения длин стоек 8 и 9. Это можно осуществить путем использования гид- : роцилиндров (не показаны) или какого-либо другого известного способа.

На стенде в рабочем приямке 6 для определения линейных параметров испытываемого экскаватора при имитации процесса копания предусмотрена координатная сетка 20, а на эстакаде 1 установлены буферные упоры 21, предотвращающие сползание испытывае- мэго экскаватора 2 в рабочий приямок 6.

Автоматическая система управления стендом (АСУС) содержит гидросистему нагружения консольной площадки 12 (фиг. 3) и блок формирования управляющего сигнала. Исходной информацией для воспроизведения нагрузок на испытательные гидромеханизмы и элементы рабочего оборудования экскаватора при имитации операций копания на стенде, является график (циклограмма) изменения усилия (S) на щтоках гидроцилиндров 14 нагружения в зависимости от угла поворота нагружающей консольной площадки 12 (if), т.е. (tp). АСУС содержит также обратные связи (не показаны) по углу поворота нагружающей консольной площадки 12 (q)) и по давлению в нагружающих гидроцилиндрах 14, Блок

5 формирования управляющего сигнала, суммируя сигналы управления (закодированный вид циклограммы изменения усилия) и обратных связей, выделяет управляющий сигнал, закодированный в виде требуемой характеристики S f(cf), и подает его на вход гидросистемы нагружения консольной площадки 12.

Нагружающая консольная площадка

5 12 приводится гидросистемой (фиг.З), содержащей гидроцилиндры 14 нагружения, демпфирующие гидроцилиндры 15, гидронасосы си-стемы 22 управления, питания 23, подпитки 24, блок переливных и подпиточных клапанов 25, установленный параллельно блоку клапанов 25 электрогидравлический клапан 26 блокировки. Между штоковыми полостями гидроцилиндров 15 и клапанным блоком 25 расположен i регулируемый дроссель 27, Электрогидравлический усилитель 28 подключен к нагружающим гидр о цилиндрам 14. -Входом электрогидравлическот о усилителя 28,

0

0

0

5

а также входом гидросистемы нагруже- ния 5 вляется величина тока I. Между выходными каналами электрогидроуси- I лителя 28, соединяющими полости гидроцилиндров 14 нагружения, установлен ламинарный дроссель 29, Фильтр 30 тонкой очистки предусмотрен на входе в электрогидроусилитель 28. Демпфирующие гидроцилиндры 15 гидравлически соединены между собой и блоком 25 переливных и подпиточных клапанов через регулируемый дроссель 27 для компенсации разности объемов штоковой и поршневых полостей.

Нагружение механизма поворота платформы осуществляется установкой наборных грузов в конпе 5 (или на роликовом узле, заменяющим ковш 5), масса.которых не должна превышать массы ковша с грунтом. Расчетная масса наборных грузов равна половине массы грунта в ковше.

Конструкция АСУЭ должна обеспеповорота платформы (после завершения процесса разгона можно непосредственно переходить к ее торможению) и т.п. Таким образом обеспечивается сокращение рабочего цикла на стенде по сравнению с натурными условиями исгытаний.

Сокращение продолжительности ус- 10 ловного рабочего цикла при одновременной реализаций максимально допустимых нагрузок (по величине давления в гидросистеме экскаватора) .обеспечивает режим ускоренных испытаний. 15 Стенд работает следующим образом.

Испытываемьй экскаватор 2 устанавливается на уровне нулевой отметки на эстакаде 1. В рабочий приямок 6 опускается рабочее оборудование 20 экскаватора. Ковш 5 экскаватора вместо зубьев оснащается опорным роликом 17 или заменяется сменным узлом (траверсой) с опорным роликом 17. Геометрия сменного узла (траверсы)

чить автоматическое включение (выклю- 25 соответствует параметрам ковша испыповорота платформы (после завершения процесса разгона можно непосредственно переходить к ее торможению) и т.п. Таким образом обеспечивается сокращение рабочего цикла на стенде по сравнению с натурными условиями исгытаний.

Сокращение продолжительности ус- ловного рабочего цикла при одновременной реализаций максимально допустимых нагрузок (по величине давления в гидросистеме экскаватора) .обеспечивает режим ускоренных испытаний. Стенд работает следующим образом.

Испытываемьй экскаватор 2 устанавливается на уровне нулевой отметки на эстакаде 1. В рабочий приямок 6 опускается рабочее оборудование экскаватора. Ковш 5 экскаватора вместо зубьев оснащается опорным роликом 17 или заменяется сменным узлом (траверсой) с опорным роликом 17. Геометрия сменного узла (траверсы)

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания бульдозеров | 1980 |

|

SU877389A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГИДРОПОДЪЕМНИКОВ | 2013 |

|

RU2517465C1 |

| ЭНЕРГОСБЕРЕГАЮЩЕЕ РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА ПРЯМАЯ ЛОПАТА | 2010 |

|

RU2428546C1 |

| Способ копания одноковшовым экскаватором и устройство для его осуществления | 1976 |

|

SU749988A1 |

| Способ копания одноковшовым гидравлическим экскаватором и одноковшовый гидравлический экскаватор | 1982 |

|

SU1016433A1 |

| Рабочее оборудование одноковшового экскаватора | 1985 |

|

SU1320341A1 |

| Экскаватор | 1989 |

|

SU1726667A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРАЕКТОРИИ ДВИЖЕНИЯ КОВША КАНАТНОГО КАРЬЕРНОГО ЭКСКАВАТОРА И РАБОЧЕЕ ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485317C2 |

| Устройство для разгрузки стрелы гидравлического экскаватора | 2022 |

|

RU2807273C1 |

| Рабочее оборудование одноковшового экскаватора | 1987 |

|

SU1447988A2 |

Изобретение относится к машиностроению и м.б. использовано при испытаниях одноковшовых экскаваторов. Цель - расширение технологических возможностей путем обеспечения ускоренных испытаний в близких к реальным режимам нагружения и физического моделирования упруго-вязкого сопротивления грунта копанию и имитации возмущающих воздействий при,разработке неоднородного грунта. Стенд для испытаний ОДНОКОШ1ОВЫХ экскаваторов включает эстакаду 1, на которой установлен экскаватор 2. В рабочем приямке 6 размещен нагружающий механизм. Последний выполнен в виде балки 7, размещенных на ней стоек 8, 9 регулируемой дпины и консольной площадки (КП) 12, подвешенной на опорных стойках 8, 9 с возможностью перемещения точки ее подвеса относительно эстакады 1. На опорных стойках 9 выполнены кронштейны 13, на которых установлены гидроцилиндры (ГЦ) 14 нагружения КП 12 и демпфируюшие ГЦ 15. Последние являются приводом КП 12. На КП 12 установлена съемная плита с рельефными накладками 16, по которой обкатывается ролик 17 съемного узла, устанавливаемого на ковш 5 испытываемого экскаватора 2. Изменение усилия сопротивления копанию при движении ковша 5 по заданной траектории 18 на стенде обеспечивается ГЦ 14, 15 и системой нагружения. Направление усилий определяется точкой подвеса КП 12. Работа машины на стенде осуществляется с помощью автоматической системы управления. Стенд также управляется автоматической системой. 1 з.п. ф-лы, 3 ил. о (Л 05 СО О со Ю

чение) исполнительных гидромеханиз- vsDB рабочего оборудования и поворота платформы по заданному алгоритму (циклограмме), их нагружение по заданному зшсону в функции положения 30 рабочего оборудования в забое и заданную цикличность повторения с сохранением автоматического перерасцре- деленкя cKopocTiaix и нагрузочных компонентов мощности, определяемых кон-

струкцией привода, продолжительностью рабочего цикла или отдельных егр операций, а также подпитку ци линдров аутригеров в случае -их просадки.40

Под рабочим ци1шом испытываемого экскаватора на стенде понимается процесс имитации разработки грунта и его транспортирование к месту вытываемого экскаватора.

После включения АСУЗ рабочее обо рудование испытываемого экскаватора воздействует опорным роликом 17 на консольную нагружающую площадку 12, поворачивая ее относительно оси под вески при движении элементов рабоче го оборудования экскаватора-рукояти 4, стрелы 3 и ковша 5. Сопротивление копанию соответственно при копа кии рукоятью 4 и ковшом 5 и коррекция этого процесса подъемом стрелы 3 имитируется гидроцилиндрами 14 нагружения стенда, препят-ствуюпщми повороту нагружающей консольной пло щадки 12. По окончании имитации опе рации копания осуществляется подъем рабочего оборудования испытываемого акскаватора 2, поворот на выгрузку.

грузки, имитация выгрузки и обратный 45 имитация выгрузки и обратный повоповорот в забой с установкой рабочего оборудования в исходное положение. Рабочий цикл на стенде может быть существенно сокращен за счет сокращения продолжительности малонагружен- CQ дования экскаватора вьш1е уровня нуных операций и участков равномерно го движения исполнительных механизмов. К таким ограничениям относятся величина подъема стрелы при имитации операций по транспортированию грунта в рабочем цикле (подъем стрелы достаточно проводить до положения, при котором нижняя точка ковша несколько превьш1ает нулевую отметку), угол

левой отметки и поворота платформы на выгрузку :гидроцилиндры 14 нагруже ния возвращают нагружающую консольную площадку 12 в исходное положе- 55 ние, устанавливая ее под углом естественного откоса грунта или другим углом, oпpeдeляe в Iм условиями проведения эксперимента. Затем цикл повто ряется.

тываемого экскаватора.

После включения АСУЗ рабочее оборудование испытываемого экскаватора воздействует опорным роликом 17 на консольную нагружающую площадку 12, поворачивая ее относительно оси подвески при движении элементов рабочего оборудования экскаватора-рукояти 4, стрелы 3 и ковша 5. Сопротивление копанию соответственно при копа- кии рукоятью 4 и ковшом 5 и коррекция этого процесса подъемом стрелы 3 имитируется гидроцилиндрами 14 нагружения стенда, препят-ствуюпщми повороту нагружающей консольной площадки 12. По окончании имитации операции копания осуществляется подъем рабочего оборудования испытываемого акскаватора 2, поворот на выгрузку.

рот в забой с опусканием рабочего оборудования в исходное положение.

В период подъема рабочего оборудования экскаватора вьш1е уровня нулевой отметки и поворота платформы на выгрузку :гидроцилиндры 14 нагружения возвращают нагружающую консольную площадку 12 в исходное положе- ние, устанавливая ее под углом естественного откоса грунта или другим углом, oпpeдeляe в Iм условиями проведения эксперимента. Затем цикл повторяется.

Направление усилия, с которым опорный ролик 17 воздействует на нагружающую консольную площадку 12 по касательной к траектории 18 движения рабочего органа, обуславливается выбором координат точки подвеса О, нагружающей консольной гшощадки (в вертикальной и горизонтальной плоскостях, соответственно X и Y), опре- деляеьых в функции положения оси вращения поворотной платформы и шарнира подвеса рукояти испытываемого экскаватора. Сменные рельефные накладки 16 на нагружающей площадке 12, 15 формируется сигнал для возврата нагружйющей консольной площадки 12 в исходное положение. Фиксирование нагружающей консольной площадки 12 в исходное положение обеспечивается клапаном 26 блокировки при отсутстви на его входе сигнала управления.

по которым обкатывается опорньш ролик 17, имитируют возмуп ающее воздействие при разработке неоднородного грунта с тверд)ми включениями. Формирование нагрузок по заданному закону осуществляется гидросистемой нагружения стенда. Гидроцилиндры 14 нагружения и демпфирующие гидроцилиндры 15 имитируют соответственно упругую и вязкую составляющие сопротивления грунта копанию. Кроме того, демпфирующие гидроцилиндры 15 исключают возможность возникновения резо- нанстак колебаний нагружающей консольной площадки,

. Гидросистема нагружения стенда работает следующим образом.

Под действием усилия S, с которым опорный ролик 17 рабочего оборудования испытываемого экскаватора 2 воздействует на нагружающую, конс.оль- ную площадку 12, происходит поворот последней относительно оси ее подвески Of. Повороту нагружающей площадки препятствуют гидроцилиндры 1А и 15. При этом суммарный поток рабочей жидкости из порщневых полостей гидродилиндров 14 нагружения поступает на электрогидравлический усилитель 28, выполняющей при наличии ламинарного дросселя 29 функции регулируемого по току управления дросселя. Ламинарный дросс ель 29 служит для формирования перепада давлеШ1я

на выходе электрогидравлического уси- gg и рельефные накладки, установленные

лйтеля 28 в функции потока рабочей

жидкости.

Сигнал управления (по величине тока) поступает на магнитоэлектрическую систему (ЮС) электрогидравли- 55 ческого усилителя 28 от блока формирования управляющего сигнала.

Сигнал управления, поступающий на ЮС, одновременно через блок релейс возможностью съема на поверхности консольной площадки, а рабочее оборудование экскаватора снабжено ро ликами для взаимодействия с рельефными накладками.

ных усилителей (не показаны) подается на электрогидравлический клапан блокировки 26. При этом осутдествля- ется подпитка штоковых полостей демпфирующих гидроцилиндров 15, а постоянная нагрузка на штоке устанавливается регулируе№1м дросселем 27. При повороте нагружающей консольной площадки 12 на заданный угол (ф), оп- ределяегФгй траекторией движения рабочего оборудования, срабатывает конечный выключатель (не показан), и через заданную -.уставку време.ни At

15 формируется сигнал для возврата на20

гружйющей консольной площадки 12 в исходное положение. Фиксирование нагружающей консольной площадки 12 в исходное положение обеспечивается клапаном 26 блокировки при отсутствии на его входе сигнала управления.

Формула изобретения

25 Стенд для испытаний одноковшовых экскаваторов, включающий эстакаду, на которой установлен экскаватор рабочий приямок с размещенным в нем нагружающим механизмом, измеритель30 ную и регистрирующую аппаратуру и ситемы управления экскаватором и стендом, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечени ускоренных испытаний в близких к реальным режимах нагружения и физического моделирования упруговязкого сопротивления грунта и имитации возмущающих воздействий при разработке неоднородного грунта, нагружающий механизм выполнен в виде балки, размещенных на ней опорных стоек регулируемой длины и консольно площадки, подвешенной на опорных стойках с возможностью перемещения точки ее подвеса относительно эстакады, при этом консольная площадка имеет привод в виде группы нагружа- юсцих и -демпфирующих гидроцилиндров

35

40

45

с возможностью съема на поверхности консольной площадки, а рабочее оборудование экскаватора снабжено роликами для взаимодействия с рельефными накладками.

I

Фиг.1

/ /tey Д«

фиг.З

| Стенд для испытаний землеройныхМАшиН C цЕпНыМ РАбОчиМ ОРгАНОМ | 1979 |

|

SU829795A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стенд для испытаний землеройных машин | 1985 |

|

SU1286684A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-03-30—Публикация

1987-07-15—Подача