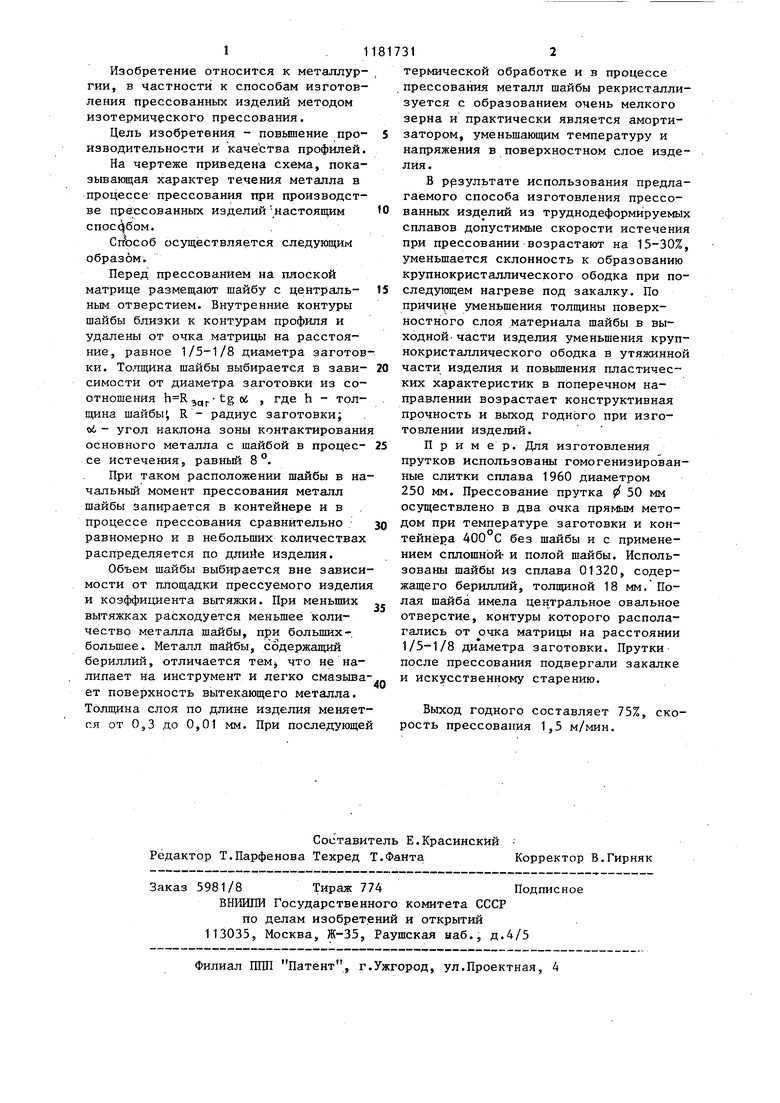

Изобретение относится к металлургии, в частности к способам изготовления прессованных изделий методом изотермического прессования. Цель изобретения - повышение производительности и качества профилей. На чертеже приведена схема, показываклцая характер течения металла в процессе прессования при производстве прессованных изделий настоящим способом.. Сгйэсоб осуществляется следующим образом. Перед прессованием на плоской матрице размещают шайбу с центральным отверстием. Внутренние контуры шайбы близки к контурам профиля и удалены от очка матрицы на расстояние, равное 1/5-1/8 диаметра заготов ки. Толщина шайбы выбирается в зависимости от диаметра заготовки из соотношения .-tgO(i , где h - толщина шайбы; R - радиус заготовки; oi - угол наклона зоны контактировани основного металла с шайбой в процессе истечения, равный 8°. При таком расположении шайбы в на чальный момент прессования металл шайбы запирается в контейнере ив процессе прессования сравнительно равномерно и в небольших количествах распределяется по длийе изделия. Объем шайбы выбирается вне зависи мости от площадки прессуемого издели и коэффициента вытяжки. При меньших вытяжках расходуется меньшее количество металла шайбы, большихбольшее. Металл шайбы, содержащий бериллий, отличается тем что не налипает на инструмент и легко смазьта ет поверхность вытекающего металла. Толщина слоя по длине изделия меняет ся от 0,3 до 0,01 мм. При последующе 312 термической обработке и в процессе прессования металл шайбы рекристаллизуется с образованием очень мелкого зерна и практически является амортизатором, уменьшающим температуру и напряжения в поверхностном слое изделия. В результате использования предлагаемого способа изготовления прессованных изделий из труднодеформируемых сплавов допустимые скорости истечения при прессовании возрастают на 15-30%, уменьшается склонность к образованию крупнокристаллического ободка при последующем нагреве под закалку. По причине уменьшения толщины поверхностного слоя материала шайбы в выходной- части изделия уменьшения крупнокристаллического ободка в утяжинной части изделия и повьшения пластических характеристик в поперечном направлении возрастает конструктивная прочность и выход годного при изготовлении изделий. Пример. Для изготовления прутков использованы гомогенизированные слитки сплава 1960 диаметром 250 мм. Прессование прутка 50 мм осуществлено в два очка прямым методом при температуре заготовки и контейнера 400 С без шайбы и с применением сплошной- и полой шайбы. Использованы шайбы из сплава 01320, содержащего бериллий, толщиной 18 мм. Полая шайба имела центральное овальное отверстие, контуры которого располагались от очка матрицы на расстоянии 1/5-1/8 диаметра заготовки. Прутки после прессования подвергали закалке и искусственному старению. Вьгход годного составляет 75%, скорость прессования 1,5 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| ПРЕСС-ШАЙБА | 2012 |

|

RU2492013C1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| Способ прямого прессования изделий | 1989 |

|

SU1690879A1 |

| Способ изготовления полуфабрикатов из порошков и гранул алюминиевых сплавов | 1990 |

|

SU1748944A1 |

СПОСОБ ИЗОТЕРМИЧЕСКОГО ПРЕССОВАНИЯ ПРОФИЛЕЙ преимуществеийо из алюминиевых сплавов, при котором на плоской матрице размещают плоскую смазочную шайбу, отл.ичающ и и с я тем, что, с целью повышения производительности и качества профилей, шайба выполнена с центральным отверстием, профиль которого эквидистантен контуру очка матрицы и отстоит от последнего на расстоянии

| МАТРИЦА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ МЕТАЛЛОВ | 0 |

|

SU264134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США | |||

| № 4116030, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1985-09-30—Публикация

1982-05-19—Подача